机车车辆RCM分析技术研究与应用*

李希宁, 张奕奕, 李忠厚, 金希红, 陈安俊, 张 娟

(1 南车株洲电力机车有限公司, 湖南株洲 412001;2 中国铁道科学研究院 机车车辆研究所, 北京 100081)

机车车辆RCM分析技术研究与应用*

李希宁1, 张奕奕1, 李忠厚2, 金希红1, 陈安俊1, 张 娟1

(1 南车株洲电力机车有限公司, 湖南株洲 412001;2 中国铁道科学研究院 机车车辆研究所, 北京 100081)

阐述RCM的基本原理,并与传统维修理论进行对比分析。结合机车车辆使用维修特点,对RCM分析技术在机车车辆维修中的应用进行研究,并以基础制动装置为例说明RCM分析的具体程序与方法。针对机车车辆目前的设计、维修状况,提出在机车车辆中开展RCM分析技术的建议。

机车车辆; RCM; 可靠性; 预防性维修

根据GJB 1378A,以可靠性为中心的维修(Reliability Centered Maintenance, RCM)分析是指“按照以最少的维修资源消耗保持装备固有可靠性水平和安全性的原则,应用逻辑决断的方法确定装备预防性维修要求的过程”。RCM思想起源于上世纪六十年代美国航空业,从二十世纪五十年代开始至今,航空业维修技术在国内外维修领域中一直处于领先地位,其目的是为了提高飞机维修的可靠性,降低维修成本乃至全寿命周期成本。

目前,和谐型机车已经成为了我国铁路运输装备的主力军,随着大批和谐型机车进入高级修程,维修成本问题日益凸显。本文阐述了RCM分析方法,以和谐型机车制动系统基础制动装置为例,说明RCM分析技术的应用,基于RCM分析结果优化基础制动装置的维修方式和检修周期,说明在机车设计与检修过程中,基于部件可靠性和安全性,应用RCM分析技术确定产品预防性维修要求的重要性和经济性。

1 RCM的基本原理

传统的维修理论认为,所有的产品故障率变化都遵循浴盆曲线,具体分为3个阶段:早期故障期、偶然故障期、耗损故障期。随着可靠性工程技术的发展,发现浴盆曲线并不适用于所有的产品。复杂产品的故障率曲线基本上不符合浴盆曲线,没有明显的耗损故障期。通过对航空、航天和铁路等行业复杂技术装备故障率曲线的统计,基本故障率曲线有6种,如图1所示。

1978年在诺兰的《以可靠性为中心的维修》报告中,给出了航空业每条曲线的比例,见图1左边部分。

从图中1可见,故障率随运行时间增加而增加(与时间有关)的故障模式仅占11%,其余89%的设备故障模式与时间无关,没有耗损期。复杂产品故障率曲线的这种分配比例关系,不仅适用于航空复杂产品,也适用于其他复杂装备。大量的维修数据研究结果也表明,对于复杂装备而言,与时间有关的故障模式不超过12%。在机车车辆产品的统计数据中,符合A~C型故障模式的产品大约占5%~10%,而符合D~F型故障模式的约占90%~95%。

图1 6种基本故障率曲线

6种曲线中,A、B、C曲线表示随时间的增加,设备故障率增加,因此可以通过定期拆修、更换来降低该类型故障模式的故障率,这些故障模式一般是腐蚀、老化、疲劳等与时间相关的故障模式。D、E、F曲线表示设备故障率与时间无关,不能通过定期拆修、更换来降低该类型故障模式的故障率,由此诞生了一种新的维修理论——RCM维修理论。

和谐型机车是集机械、电子、控制与信息化于一体的复杂轨道交通装备,其故障率曲线不再遵循浴盆曲线,因此,基于机械磨损理论的传统维修理论已不适应和谐型机车的维修,表1将RCM理论与传统维修理论进行了对比分析。

2 RCM分析步骤

2.1 RCM分析程序

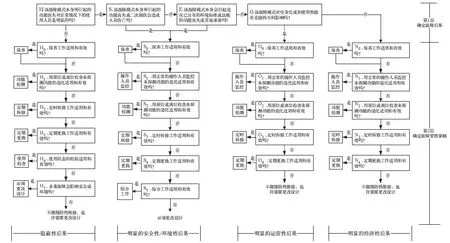

RCM分析程序如图2所示。

首先,根据机车车辆危害等级和故障等级的划分,将故障等级和危害等级较高的、影响机车车辆安全性、任务性或严重影响经济性的产品定为重要功能产品,确定重要功能产品作为RCM的分析对象。这也是RCM的重要理念,根据故障后果确定预防性维修工作类型。

从图2可以看出,故障模式、影响及危害性分析(Failure Mode, Effect and Criticality Analysis, FMECA)的输出是RCM的输入。因此,对每个重要功能产品都要开展FMECA分析,确定其所有的功能故障、故障模式和故障原因,为下一步逻辑决断分析及预防性维修工作类型的选择提供所需的信息。

表1 RCM理论与传统维修理论的对比分析

图2 RCM分析程序

针对功能故障进行逻辑决断分析的过程也是选择预防性维修工作类型的过程。对于找不到适用而又有效的预防性维修工作的产品,须按其故障后果的性质或严重程度确定其处理措施,例如采用修复性维修或改进设计。

维修工作间隔期直接关系到维修工作的有效性。对于有安全性或运营性后果的故障,如果维修工作间隔期过长,则不能保证装备的安全性或可靠性;过短则不经济。对于有经济性后果的故障,维修工作间隔期过长或过短,都会影响经济性。因此,要确定合理的维修工作间隔期,只有在设计初期开展RCM分析,才能从源头进行控制。例如对各重要功能部件的初始间隔期进行综合分析评估,对于那些与整车检修修程严重不匹配的部件,应采取重新选型或设计改进等措施进行控制,确保整车检修范围的一致性,有效控制检修成本。

提出维修间隔期之后,须根据维修任务和使用要求、维修的技术条件和维修的经济性等因素,提出各项维修工作的维修级别建议。一般应将维修工作确定在耗费最低的维修级别上。

2.2 逻辑决断分析

预防性维修的关键是如何选择其工作类型,RCM分析技术提出了一种根据故障后果确定维修工作类型的方法,这就是逻辑决断分析,图3为RCM的逻辑决断图。

上述逻辑决断图中,将预防性维修工作细分为7种工作类型,分别说明如下:

(1) 保养:包括为保持产品的固有设计性能而进行的表面清洗、擦拭、通风、添加油、水介质和润滑剂、充气等作业,但不包括定期拆修工作。

(2) 操作人员监控:操作人员对装备及零部件进行监控,其目的是发现它们的潜在故障,这类监控包括使用前的检查、对仪表的监控、通过感官发现故障征兆或潜在故障。

图3 RCM的逻辑决断图

(3) 功能检测:指按计划进行定量检查,以确定产品的功能参数是否在规定的限度以内,其目的是发现潜在故障,预防功能故障的发生。通常需要通用或专用的仪表设备,以判断产品是否已接近或达到潜在故障状态。

(4) 定时拆修:指产品使用到规定的时间予以拆卸修理,使其恢复到规定的状态。这类工作可以有效地预防具有明显耗损期的功能故障的发生及其故障后果。

(5) 定期更换:指产品使用到规定的时间予以报废更换。这类工作是在掌握了产品使用寿命,产品寿命到期后无法修理,或进行修理在经济上不合算的情况下采用,它是一种消耗资源更大的维修工作。

(6) 使用检查:由于隐蔽功能故障不能由操作人员监控发现,需要专门进行"使用检查"。这种专门的使用检查一般由基层的检修人员按照计划进行定性检查,例如通过观察、演示、操作等方法检查,以确定产品能否完成其规定的功能。这种工作的目的是及时发现隐蔽功能故障,尽量减少多重故障发生的概率。

(7) 综合工作:指实施上述两种或多种类型的预防性维修工作。

RCM逻辑决断图是从顶部开始,按照由上而下的流程方向选择合适的维修工作类型。逻辑决断图分为两层:

第1层:确定功能故障后果类型。在这一层中,主要是根据FMECA分析结果对该故障模式的后果进行逻辑决断(明显的还是隐蔽的),来判断其属于哪一种故障后果(安全性、运营性、经济性),然后按不同的故障后果分支做进一步分析。

第2层:确定故障管理策略(选择预防性工作类型)。根据故障的原因选择预防性维修工作类型。对于隐蔽功能故障的后果分支可供选择的维修工作类型有:保养、功能检测、定时拆修、定期更换、使用检查和更改设计;对于明显功能故障的后果分支,可供选择的维修工作类型有:保养、操作人员监控、功能检测、定时拆修、定期更换和综合工作。

3 RCM分析实例

3.1 FMECA分析

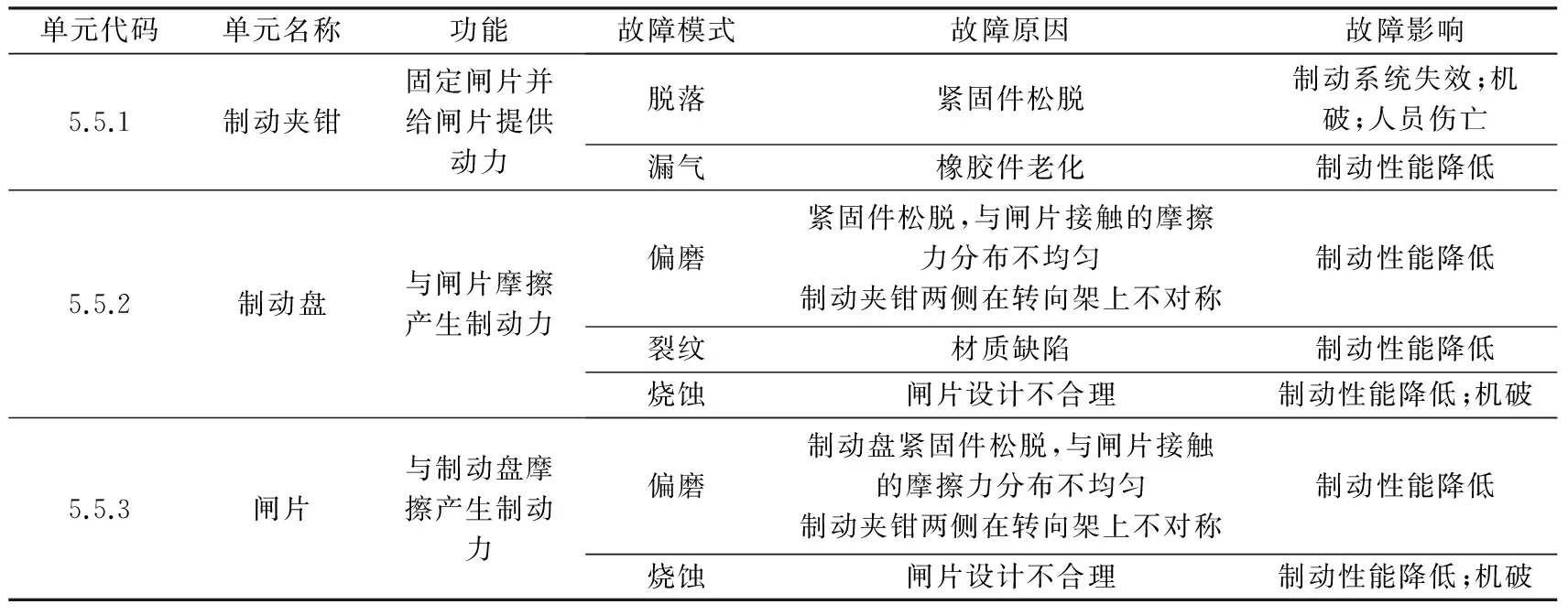

现以制动系统基础制动装置为例,说明RCM分析方法的具体应用。

基础制动装置是制动系统的关键部件,其工作条件非常恶劣,一旦出现故障,可能导致机破甚至人员伤亡,基础制动装置是影响机车车辆行车安全的重要部件。

根据和谐型机车系统分类,制动系统是机车的子系统之一,基础制动装置属于制动子系统部件。基础制动装置可进一步分解为制动夹钳、制动盘和闸片3个部分。制动系统FMECA分析见表2。

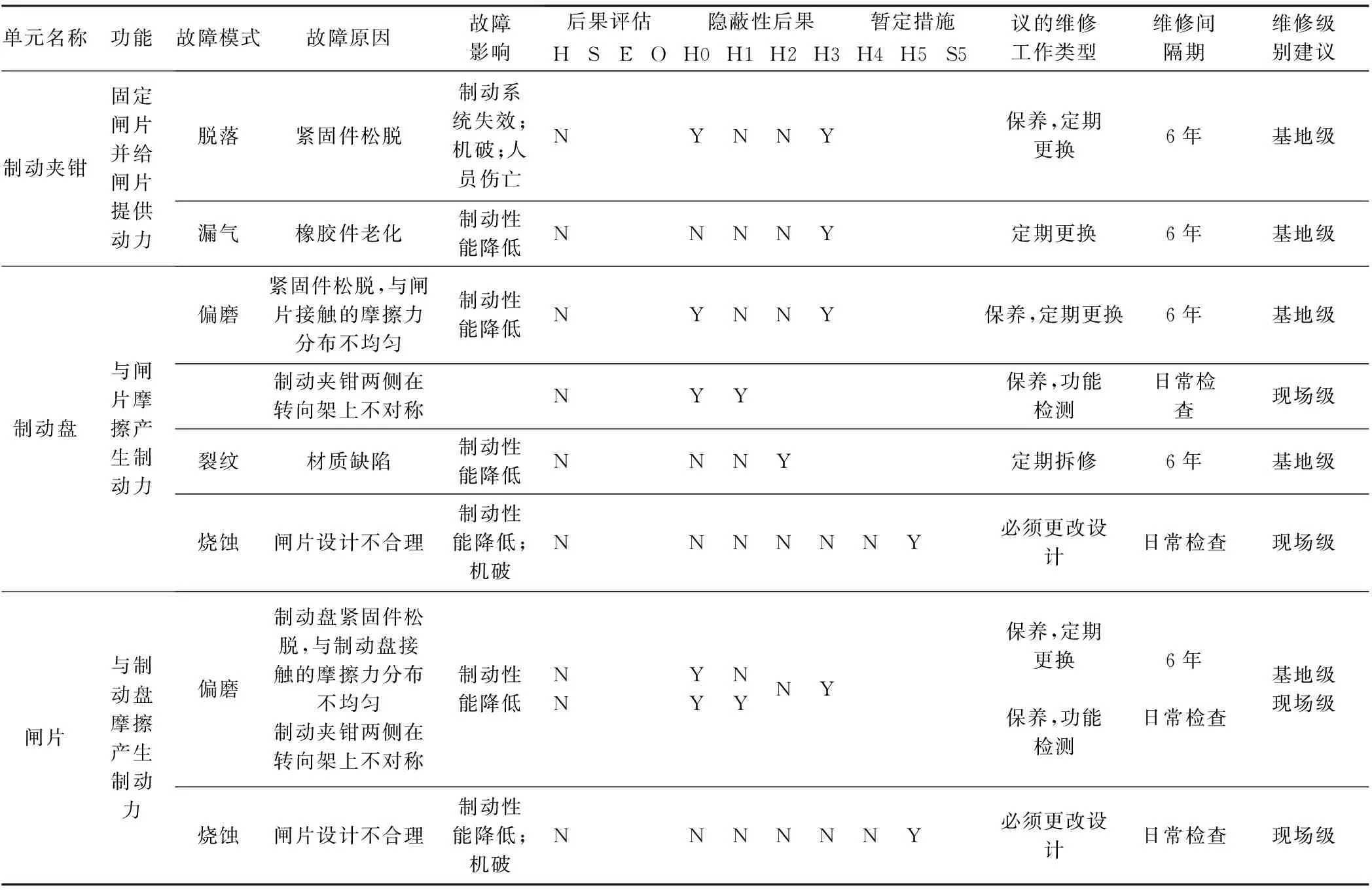

3.2 逻辑决断分析

基础制动装置的逻辑决断分析见表3。

表2 制动系统FMECA表单(部分)

表3 基础制动装置逻辑决断分析表

3.3 分析结果

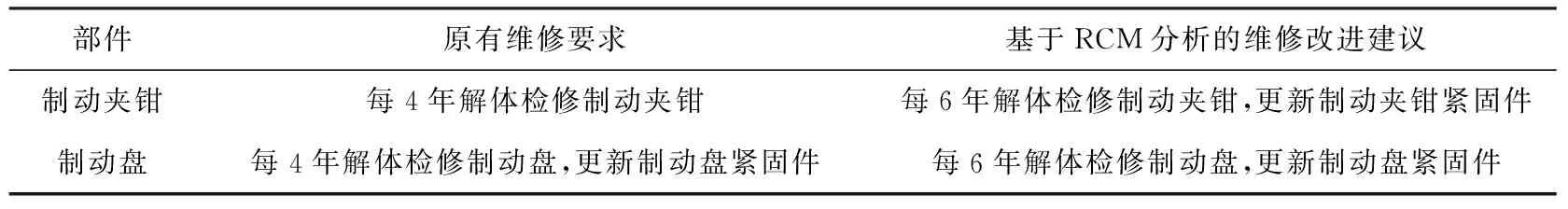

通过对和谐型机车基础制动装置的RCM分析,结合和谐型机车制动系统的实际故障发生情况,可以对基础制动装置的维修方式和检修周期进行调整,优化并形成新的预防性维修要求。主要对比说明见表4。

表4 基础制动装置维修要求对比说明

从表4可以看出,从研究故障模式为出发点,根据近几年对基础制动装置的可靠性数据统计与分析,基于RCM分析结果,基础制动装置的检修周期可以由原来的4年延长至6年,也就是说,在机车30年的寿命周期内,基础制动装置的解体检修次数可由原来的7次降低到4次,从全寿命周期成本的角度分析,可大幅度降低机车检修成本。此外,针对闸片设计存在不合理而导致制动盘烧蚀的故障,必须更改设计,例如通过更改设计,使铁屑容易从闸片上排出而不形成堆积。

4 开展机车车辆RCM分析的建议

经济性是产品的生命力所在,简单从机车销售价格来说,我国机车与国外几大供应商比较,同等参数的前提下,我国机车的价格约相当于国外的1/2~2/3,但从全寿命周期成本的角度,优势不明显。为了在机车车辆设计与维修中深入推行RCM技术,保证产品优势,针对目前现状,提出如下改进建议:

(1) 检修技术平台与产品设计平台的有机融合

在产品全寿命周期成本构成中,运用维修成本约占机车全寿命周期成本的70%~80%左右。因此,如何减少运用维修成本,是降低机车全寿命周期成本的关键。对机车运用维修成本的控制,与机车的可靠性和维修性密切相关。目前,我们虽已建立了较为完善的产品设计平台和检修技术平台,但其中的技术延伸性不够,生产制造厂家往往更多地关注产品的性能设计,对维修性设计考虑不够,导致目前运用检修成本偏高。只有将产品检修技术平台与产品设计平台有机融合,在设计期间就重视产品的可靠性与维修性设计,开展RCM分析,才能获得更高的经济效益。

(2) 修程修制需进一步探索和优化

2015年初,中国铁路总公司公布了和谐型交流传动机车修程修制改革方案,对和谐型机车修程进行了调整,这也是中国铁路总公司对维修间隔期进行探索的新举措。目前多数机型已进入第2次C5修,部分机型还处于C1~C4修阶段,对于各车型与新修程的规范性和适应性需要广泛收集检修数据和可靠性数据,对各级修程进行验证,进一步优化检修规程。同时应在此基础上提前开展C6修修程的研究工作。

(3) 等寿命设计需重点关注

在和谐型机车检修中,由于机车部件设计寿命不同,初始间隔期不一致,造成机车各系统、部件的检修周期差异性很大,个别产品由于不能与机车的检修周期匹配,造成修程扩大,小件大修等情况,例如机车辅机的密封轴承寿命较其他部件短等,影响了整车的检修范围划定。因此,如何在设计初期开展各系统及主要零部件的等寿命设计,需要重点加强。

(4)维修性设计需进一步加强

为适应机车检修要求,在设计初期应加强产品的可达性设计、可维修性设计、维修安全性设计、检测诊断智能化设计、防差错/标识设计等设计工作。提高机车产品的可维修性能、简化维修工作、降低维修成本、缩短维修时间,并能确保机车的安全性和可靠性。

5 结束语

通过以上实例应用与分析,可以看出RCM对于优化维修策略和预防性维修大纲、提升维修管理水平、提高机车维修效率、降低维修成本等方面具有明显的优势,是研究机车车辆修程修制的行之有效的科学方法。RCM分析技术从机车功能入手,分析各种故障模式可能导致的不同严重程度的后果,用逻辑决断图和定量的数学模型,结合现场数据资料和试验结果,经过可靠性统计分析来确定维修周期和级别,使维修工作更有针对性和有效性,更科学合理和经济。实施RCM分析技术,不但可以降低机车故障率,尤其是机破率,保证机车运行安全性和利用率,还可减少维修费用,避免由于机破导致较大的经济损失。

随着可靠性工程技术在轨道交通领域的深入开展,为RCM分析提供了良好的基础。机车可靠性设计的目的是延长机车正常工作的时间,维修性设计的目的是缩短机车的检修停时,其最终目的是提高机车的利用率、降低全寿命周期成本。因此,在产品设计阶段就将RCM这一先进的维修理论融入到产品设计中,能够在保证产品安全性的前提下,进行权衡分析,降低寿命周期成本,获得显著的经济效益。

[1] 董锡明.轨道列车可靠、可用性、维修性和安全性(RAMS)[M].北京:中国铁道出版社,2009.

[2] EN 50126-3 轨道交通:可靠性、可用性、可维修性和安全性(RAMS)规范及示例 第3部分:机车车辆RAM应用指南[S].

[3] GJB 1378A 装备以可靠性为中心的维修分析[S]. 中国人民解放军总装备部,2007.

[4] GJB 368B 装备维修性工作通用要求[S]. 中国人民解放军总装备部,2009.

[5] F S诺 兰. H F希 普. 以可靠性为中心的维修[M].北京:空军第一研究所译 1982.

Research and Application of RCM Analysis on Rolling Stock

LIXining1,ZHANGYiyi1,LIZhonghou2,JINXihong1,CHENAnjun1,ZHANGJuan1

(1 R&D Center, CSR Zhuzhou Electric Locomotive Co.,Ltd., Zhuzhou 412001 Hunan, China;2 Locomotive & Car Research Institute, China Academy of Railway Sciences, Beijing 100081, China)

The principle of RCM was described in this paper, and compared with the traditional maintenance theory. In accordance with characteristics of rolling stock during operation and maintenance, RCM analysis techniques in rolling stock maintenance are researched. And as an example of basic brake equipment, the specific procedures and methods of RCM analysis has been introduced. Finally, recommendations to RCM analysis on the rolling stock are presented based on current operation and maintenance situation.

rolling stock; RCM; reliability; preventive maintenance

1008-7842 (2015) 06-0086-05

*中国铁路总公司科技研究开发计划课题(2013J006-A);国家科技支撑计划(2013BAG20B01)

)男,教授级高级工程师(

2015-05-17)

U269.1,U279.3+3

A

10.3969/j.issn.1008-7842.2015.06.22