ZnO和CaO对模拟高放废液硅酸盐玻璃固化体性能的影响研究

张 华,N. C. Hyatt,J. R. Stevens,R. Hand

(1.中国原子能科学研究院 放射化学研究所,北京 102413;2.谢菲尔德大学 材料科学与工程系 固化实验室,英国 谢菲尔德 S1 3JD)

ZnO和CaO对模拟高放废液硅酸盐玻璃固化体性能的影响研究

张 华1,N. C. Hyatt2,J. R. Stevens2,R. Hand2

(1.中国原子能科学研究院 放射化学研究所,北京 102413;2.谢菲尔德大学 材料科学与工程系 固化实验室,英国 谢菲尔德 S1 3JD)

针对有些高放废液含有较多Fe、Cr、Ni过渡金属元素,在玻璃固化工艺过程中易于形成晶体,导致熔融玻璃体的黏度增加、化学稳定性变差以及工艺过程中易出现出料口堵塞等问题,研究了废物包容量为15%和20%、添加ZnO(5.6%)和CaO(1.75%)的配方对形成的4种玻璃固化体的物理性能(密度、硬度、断裂韧性)、化学性能(产品一致性测试和蒸汽腐蚀测试)和结构(X射线衍射析晶分析、拉曼光谱分析)的影响。研究分析显示,提高废物包容量至20%以及添加ZnO和CaO均可促进硼硅酸盐玻璃固化体网络结构的稳定性和化学稳定性,并增强玻璃体的密度,提高硬度;但玻璃固化体的高温黏度升高,断裂韧性下降。

高放废液;玻璃固化体;性能测试

Effect of ZnO and CaO on Alkali Borosilicate Glass Waste-form

高放废液(HLW)具有高放射性、高毒性、高释热性、强腐蚀性等特点,是放射性废物处理领域关注的焦点。经过半个多世纪的研究和开发,玻璃固化工艺技术成为世界各国普遍认可的安全处理工艺,其中硼硅酸盐玻璃是最为常用的玻璃固化基材。高放废液和玻璃基材在熔炉中熔融混合均匀浇注到产品容器后,需进行转运、暂存和最终处置。为满足玻璃固化工艺和最终处置的安全要求,需对玻璃固化产品进行物理化学性能测试。

有些高放废液含有较高浓度的过渡金属,如Fe、Cr、Ni等,这些过渡金属元素来自包括Magnox反应堆的乏燃料经后处理后产生的高放废液、金属材料的腐蚀产物和后处理过程中引入的试剂等。为满足废物最小化的要求,工业生产过程中希望提高废物包容量,并要求产生的玻璃固化体必须满足国家规定的废物体相关性能要求。文献[1-2]显示,这些含有较高浓度过渡金属元素的高放废液采用硼硅酸盐玻璃基材时会出现析晶率升高,导致玻璃产品的结构稳定性和化学稳定性下降,无法满足后续操作的相关要求。因此,需对现有的玻璃固化配方进行改进。研究[3-8]表明,向玻璃组分中添加少量的ZnO有利于稳定上述废物组分的玻璃固化体网络结构,并能提高玻璃固化体的化学稳定性。

本工作以硼硅酸盐玻璃为基材、废物包容量为15%和20%的玻璃固化体样品为研究对象,分析测试其析晶、热分析、物理性能和化学稳定性等。

1 实验方法

根据配方化学组分情况,将4个配方分别用N15(不添加ZnO和CaO,包容模拟废料15%)、N20(不添加ZnO和CaO,包容模拟废料20%)、Zn15(添加ZnO和CaO,包容模拟废料15%)和Zn20(添加ZnO和CaO,包容模拟废料20%)命名。模拟高放废液根据表1配方进行化学称量,将称量好的物料混合均匀后放入莫来石坩埚,并转移至预热到(1 100±2) ℃的电熔炉中熔融1 h,之后将搅拌桨放入坩埚中搅拌熔融4 h。最后将熔融的玻璃熔体浇注到预热的模具中,冷却至成形后,将这些玻璃样品放入预热至(500±2) ℃的退火炉中,以1 ℃/min的速度降至室温,取出备用。具体实验过程中的主要工作参数和玻璃配方主要化学组分列于表1。

表1 玻璃配方主要化学组分及主要工作参数Table 1 Composition of glass matrixes and main processing parameters

注:熔制温度均为1 100 ℃;退火温度均为500 ℃

1.1 密度

玻璃固化体样品的密度采用阿基米德定律测试,步骤为:1) 在空气中称量玻璃样品,记为m1;2) 用线绳系住待测玻璃固化体样品,再次称重,记为m2;3) 将玻璃固化体样品浸入水中,再次称量,记为m3;4) 将玻璃固化体样品去除线绳,并从水中取出,再次称量,记为m4;5) 根据式(1)计算玻璃固化体样品的密度。

(1)

1.2 XRD析晶分析

SIEMENS 500XRD工作参数:电压30 kV,电流30 mA,CoλKα=1.78,2θ=10°~80°。XRD分析结果采用STOE WinXPOW version 1.06软件,依据国际X射线散射数据中心(ICDD)的数据进行匹配。

1.3 拉曼(Raman)光谱分析

采用Rensisaw InVia拉曼光谱仪于室温下对样品0~1 800 cm-1区间的光谱进行收集分析。激光激发波长为514 nm,将待测玻璃样品切割成1 cm×1.5 cm×1.5 cm样块,并用金刚石砂纸抛光,光谱测试分辨率为2 cm-1。

1.4 硬度和断裂韧性

样品的硬度和断裂韧性测试采用Mitutoyo(HM-101)型Vicker测试仪。将玻璃样品采用金刚石慢速锯切割成1 cm×1.5 cm×1.5 cm样块,样品表面用SiC砂纸逐步打磨,最后用金刚石砂纸抛光。测试过程选取0.1、0.5、1、2、5 kg 5个测试重量负荷,其中每个重量负荷测试5个点。通过光学显微镜获得测试图片,并进行压痕测量,根据式(2)计算样品的硬度。

Hv=1.854mg/d2

(2)

式中:Hv为硬度,Pa;m为实验过程中施加的力,kg;g为重力加速度,9.81 m/s2;d为压痕两对角线长度的算术平均值,m。

根据式(3)计算样品的断裂韧性:

(3)

式中:KIC为断裂韧性,N·m-3/2;C为测试后24 h裂纹长度测量结果,m。

1.5 黏度

采用高温黏度测试仪对玻璃固化体样品在860~1 150 ℃之间的黏度进行测试。

1.6 化学稳定性

根据ASTM C1285-02[9],产品稳定性测试(PCT)采用SA/V(样品颗粒表面积与浸出液体积之比,m-1)约为2 000 m-1,在90 ℃下获得7 d的浸出溶液。实验前,玻璃样品需粉碎,过筛至75~150 μm,玻璃样品分别用去离子水和丙酮在超声波仪器中清洗2次,每次2 min;之后将清洗的玻璃粉末样品放入90 ℃烘箱烘干,备用。浸出液用0.45 μm的过滤膜过滤后,加入高纯酸酸化,备用。根据分析所得元素的浓度,通过下式计算获得元素归一化浸出率。

(4)

式中:NLi为元素i的归一化浸出率,g/(m2·d);Ci为溶液中元素i的浓度,g/mL;f为元素i在玻璃配方中氧化物所占百分比;t为浸出实验持续时间,d。

根据ASTM C1663-09[10],蒸汽腐蚀测试(VHT)在200 ℃条件下进行28 d的实验。测试前将玻璃样品切成10 mm×10 mm×1 mm样块,并用SiC纸逐级打磨,然后用金刚石纸抛光。采用超声波清洗器对抛光后的玻璃样品进行清洗,清洗液先后用去离子水和丙酮分别清洗2次,每次2 min。之后,将清洗好的玻璃样片放入烘箱烘干,备用。每个测试容器中悬挂两个玻璃样片,加入200 μL去离子水。实验完成后,取出玻璃样片,用金刚石砂纸抛光,备用。

2 结果与讨论

2.1 密度

密度测量结果显示,4种玻璃固化体样品的密度从N15到N20、Zn15和Zn20逐渐升高。其中,N15获得最小密度2.54 g/cm3,N20密度由于废物包容量增加而升至2.55 g/cm3,Zn15由于添加ZnO密度升高至2.61 g/cm3,Zn20的密度在4种样品中最高,为2.63 g/cm3。测量结果显示,添加或不添加ZnO和CaO,只增加废物包容量,对密度的影响较小。同时,对比N15和Zn15以及N20和Zn20的密度测量结果,只增加ZnO和CaO,不改变废物包容量,样品的密度有明显的增加。

2.2 XRD析晶分析

图1为4种样品的XRD衍射谱,可见N15无衍射峰出现,随着废物包容量增加至20%,N20出现衍射峰。添加ZnO和CaO后,Zn15和Zn20在相同位置出现衍射峰。图1b为尖晶石的XRD标准谱,根据出现的衍射峰可判断N20、Zn15和Zn20中形成的晶体属于尖晶石类。衍射峰的强度从N20到Zn15和Zn20逐渐增强,说明玻璃样品基体中形成的晶体量随着废物包容量和ZnO及CaO的添加而增多。

a——样品XRD衍射谱;b——尖晶石MgCr0.2Fe1.8O4的XRD谱(ICCS卡片(04-006-2489))

采用光学显微镜和Image J软件联合计算获得4种玻璃样品基体的晶体比例。计算结果如下:N15,<0.001%;N20,(0.68±0.08)%;Zn15,(1.17±0.06)%;Zn20,(2.17±0.08)%。

2.3 Raman分析

图2 玻璃固化体样品的Raman光谱分析结果Fig.2 Raman analysis result of glass matrix sample

根据文献[11-14],玻璃样品的Raman光谱在高频区(800~1 500 cm-1)主要有4个重要的谱段表征玻璃样品的基本结构情况,即Q1(851 cm-1左右)、Q2(920 cm-1左右)、Q3(1 070 cm-1左右)和Q4(1 410 cm-1左右)。图2为4个玻璃配方样品的Raman光谱分析结果,可见N15的结构以Q1为主;随着废物包容量增加至20%,N20的结构Q1比例逐渐减少;同时,随着ZnO和CaO的添加,Zn15和Zn20的主要谱峰出现在Q2和Q3,且强度增加。

2.4 硬度和断裂韧性

根据测量结果分别获得4种玻璃固化体样品的硬度和断裂韧性(表2)。玻璃固化体样品的硬度从N15到N20、Zn15和Zn20呈现逐渐增加的趋势。硬度测试结果同密度测试结果呈正相关。

表2 玻璃固化体样品的硬度和断裂韧性测量结果Table 2 Hardness and fracture toughness results of glass matrix sample

断裂韧性结果反映了测试对象抵抗低应变力发生断裂的性能。从N15到N20和Zn15,断裂韧性不断升高,显示只增加废物包容量或在15%废物包容量条件下添加ZnO和CaO,玻璃固化体样品内部从N15到N20和Zn15硬度增加的同时玻璃基体的抗断裂能力也增强。但Zn20的断裂韧性的测试结果低于上述三者,说明提高废物包容量至20%,并添加ZnO和CaO,Zn20的硬度和密度达到最高后,玻璃基体结构出现变化,晶体体积百分比达2.17%,玻璃体的裂纹开裂表面能减小,导致断裂韧性出现明显下降。

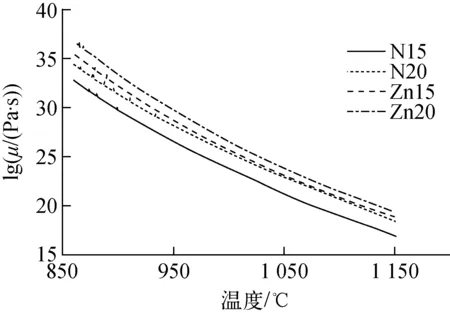

2.5 黏度

在850~1 100 ℃之间对烧制好的玻璃样品进行黏度测量,结果如图3所示。N15的高温黏度低于其他三者。同时,Zn20的高温黏度最高。增加废物包容量和添加ZnO、CaO均可显著提高玻璃固化熔体的高温黏度。测量结果还显示,在测试温度高于950 ℃时,N20的高温黏度升高,约1 050 ℃时接近Zn15的测试值。Zn15和Zn20的黏度在温度高于850 ℃后出现下降趋势。这一结果同文献[4]结果一致。

图3 玻璃固化体样品高温黏度(μ)测试结果Fig.3 High temperature viscosity (μ) result of glass matrix sample

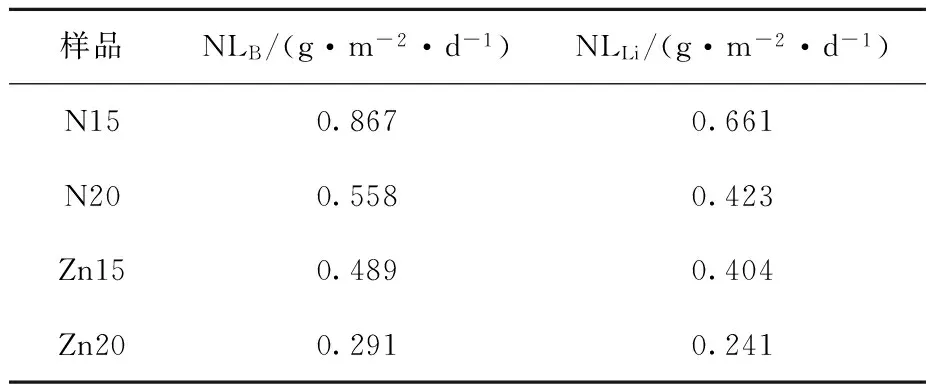

2.6 PCT结果

4种玻璃固化体样品的主要元素B和Li的7 d PCT浸出速率计算结果列于表3。B和Li分别作为玻璃固化体样品网络构成主要元素的代表和网络调节元素在Zn20中具有较低的浸出速率,Zn15、N20和N15随着ZnO和CaO的减少,以及废物包容量的下降,B和Li的浸出速率逐渐升高。N15的7 d PCT结果显示其短期化学稳定性最差。这同Raman光谱分析结果一致。

表3 玻璃固化体样品中B和Li的归一化浸出率Table 3 Normalized leaching rate of B and Li in glass matrix sample

2.7 VHT结果

完成VHT后,样品断面形貌如图4a所示。4种玻璃固化体样品的表面裂隙分布密度从Zn20到Zn15、N20和N15逐渐降低。这同XRD测试结果一致。同时,4种玻璃固化样品形成的腐蚀层厚度示于图4b。N15形成的腐蚀胶体层最厚(约91 μm),N20(57 μm)其次,Zn15的腐蚀胶体层最薄(14 μm),Zn20形成的腐蚀胶体层厚度(24 μm)介于Zn15和N20之间。图4显示,Zn20裂隙分布密度最大,裂隙的增多会导致同一环境介质的反应面积增大,形成最终腐蚀胶体层厚度增大的情况。

a——测试样品断面形貌;b——测试样品断面腐蚀层厚度测量结果

3 结论

本文研究结果显示,提高废物包容量(从15%到20%)并添加ZnO和CaO可使硼硅酸盐玻璃固化体网络结构从以Q1和Q2为主转变为以Q2和Q3为主,同时提高了玻璃固化体的化学稳定性和机械稳定性,并增加密度。由于过渡金属在硼硅酸盐玻璃结构中的溶解限值较低,易于形成尖晶石类晶体。本实验研究中,玻璃固化体内部尖晶石的比例随着废物包容量升高(从15%到20%)以及ZnO和CaO的添加而升高,当废物包容量提高到20%并添加ZnO和CaO后,玻璃固化体的尖晶石晶体比例增高至2.17%,导致玻璃固化体样品的断裂韧性降低。7 d PCT化学稳定性测试结果未显示断裂韧性的降低和裂隙率的增加对化学稳定性带来了负面影响,但在高温高湿条件下的VHT结果显示,玻璃体样品的裂隙率增加,同时导致Zn20的化学稳定性较预期有所降低。

感谢英国谢菲尔德大学材料科学与工程系ISL实验室的Martin Stennett博士、Owen McGann博士、Jan Pokorny博士以及Paul Heath先生在实验过程中给予的帮助。

[1] PETER B R, OJOVAN M I, NEIL C H, et al. Crystallisation within simulated high level waste borosilicate glass[J]. Mat Res Soc Symp Proc, 2004, 824: CC5.6.1-CC5.6.6.

[2] PETER B R, DAVID I W, OJOVAN M I, et al. Crystallization of a simulated borosilicate high-level waste glass produced on a full-scale vitrification line[J]. Journal of Non-Crystalline Solids, 2011, 357: 2 989-3 001.

[3] OJOVAN M I, WILLIAM E L. An introduction to nuclear waste immobilization[M]. London: Elsevier Ltd., 2005.

[4] LUSVARDI G, MALAVASI G, MENABUE L, et al. Synthesis, characterization, and molecular dynamics simulation of Na2O-CaO-SiO2-ZnO glasses[J]. Journal of Physical Chemistry B, 2002, 106: 9 753-9 760.

[5] LUSVARDI G, MALAVASI G, MENABUE L, et al. A combined experimental and computational approach to (Na2O)1-x·CaO·(ZnO)x·2SiO2glasses characterization[J]. Journal of Non-Crystalline Solids, 2004, 345-346: 710-714.

[6] MCKEOWN D A, MULLER I S, BUECHELE A C, et al. Local environment of Zn in zirconium borosilicate glasses determined by X-ray absorption spectroscopy[J]. Journal of Non-Crystalline Solids, 2000, 261: 155-162.

[7] Le GRAND M, RAMOS A Y, CALAS G. Zinc environment in aluminoborosilicate glasses by Zn K-edge extended X-ray absorption fine structure spectroscopy[J]. Journal of Materials Research Society, 2000, 15: 2 015-2 019.

[8] NATE J C, MARTIN C S, PAUL A B, et al. The role of Zn in model nuclear waste glasses studied by XAS[C]∥ DIAMOND’10 Conference: Decommissioning, Immobilization and Management of Nuclear Waste for Disposal. Manchester, UK: [s. n.], 2010.

[9] ASTM C1285-02 Standard test methods for determining chemical durability of nuclear, hazardous, and mixed waste glasses and multiphase glass ceramics: The product consistency test (PCT)[S]. USA: American Society for Testing and Materials, 2008.

[10]ASTM C1663-09 Standard test method for measuring waste glass or glass ceramic durability by vapor hydration test[S]. USA: American Society for Testing and Materials, 2009.

[11]PAUL M. Structural studies of silicate glass and melts-applications and limitations of Raman spectroscopy[J]. American Mineralogist, 1984, 69: 622-644.

[12]DARIO M, AGNES G, DANIEL R N. Advances in understanding the structure of borosilicate glasses: A Raman spectroscopy study[J]. American Mineralogist, 2009, 94: 777-784.

[13]MYSEN B O, FRANTZ J D. Raman spectroscopy of silicate melts at magmatic temperatures: Na2O-SiO2, K2O-SiO2, and Li2O-SiO2binary compositions, in the temperature range 25-1 783 ℃[J]. Chemical Geology, 1992, 96: 321-332.

[14]MYSEN B O, FINGER L W, SEIFERT F A, et al. Curve-fitting of Raman spectra of amorphous materials[J]. American Mineralogist, 1982, 67: 686-696.

Immobilizing Simulated Mixed HLW

ZHANG Hua1, N. C. Hyatt2, J. R. Stevens2, R. Hand2

(1.ChinaInstituteofAtomicEnergy,P.O.Box275-93,Beijing102413,China;2.ImmobilisationScienceLaboratory,DepartmentofMaterialScienceandEngineering,UniversityofSheffield,SheffieldS1 3JD,UK)

Since the transit metals, such as Fe, Cr and Ni, contained in some kinds of mixed HLW, can likely to form crystal, increase the melt viscosity, destroy the chemical durability and block the discharge port. The results obtained from investigating four glass waste-forms, including the alkali borosilicate glass matrix and alkali borosilicate glass matrix doped with 5.6%ZnO and 1.75%CaO in base matrixes, immobilizing the simulated mixed HLW with 15% and 20% waste loadings aiming to determinate the effect of ZnO on the alkali borosilicate glass chemical durability with waste loading increasing, were presented in this paper. Glass samples were characterized with XRD and Raman spectroscopy. The chemical durability was investigated using the standard protocols PCT and VHT. The XRD analysis results show that spinel crystal appears and grows in glass samples at the waste loading in 20% without ZnO addition and waste loading in 15% and 20% added ZnO. The Raman spectroscopy analysis results indicate that ZnO and CaO can enhance the glass network connective, and the chemical durability test results display that the addition of ZnO and CaO can improve the short term chemical durability of the glass samples, except Zn20 obtained the lower value in VHT result, which is caused by the higher crystal ratio and lower fracture toughness.

HLW; glass waste-form; performance characterization

2014-05-05;

2014-09-02

国际原子能机构(IAEA)和国家原子能机构(CAEA)资助项目(C6/CPR/09020)

张 华(1972—),女,重庆人,研究员,博士,从事放射性废物处理处置研究

O611

A

1000-6931(2015)07-1159-06

10.7538/yzk.2015.49.07.1159