船舶非收放式减摇鳍执行机构支承座优化设计

奚 昕,薛 琳,阎 涛

(上海船舶设备研究所,上海 200031)

船舶非收放式减摇鳍执行机构支承座优化设计

奚 昕,薛 琳,阎 涛

(上海船舶设备研究所,上海 200031)

针对非收放式船舶减摇鳍装置执行机构支承座质量大,结构不合理的特点,采用ANSYS Workbench的优化模块对其进行结构优化设计,给出支承座的新结构。实际应用后证明,该优化设计减小了产品重量,其结构更加合理,同时也降低了产品的生产成本。

减摇鳍;支承座;优化设计

上海船舶设备研究所是国内船舶减摇鳍装置的主要研制单位之一,经过了40余年的发展,现已有十几种型号的产品面向市场。以往产品是仿制苏联的,质量较重,力学强度冗余度偏大。为此,借助CAD技术以船舶非收放式减摇鳍执行机构支承座为研究对象,利用UG和ANSYS Workbench软件对支承座进行数字化建模和有限元分析,对其结构进行优化设计,以减小产品的重量,提高产品的结构合理性。

1 支承座基本情况及有限元建模

1.1 支承座基本情况

执行机构中支承座在非收放式减摇鳍装置中质量最大、结构最复杂,受力复杂,对其进行合理的模型简化、网格划分,建立与实际情况一致的力学模型,从而得出正确的有限元分析结果是研究的难点,也是设计结构合理、外形美观、性价比高的减摇鳍的关键。

某型支承座原模型是一种方型框架式结构,见图1。圆筒1和圆筒2是鳍轴大小轴承的轴承座。前板3厚度为45 mm,板4和板5中的圆孔是转鳍油缸缸体的回转中心,整个支承座由钢板焊接而成,长1.547 m,宽1.42 m,高1.865 m,总质量达到3 700 kg。

图1 某型减摇鳍执行机构支承座

1.2 建立有限元模型

1.2.1 设置坐标系和材料属性

ANSYS Workbench中有一个默认的全局坐标系,该坐标系是模型导入时CAD软件指定的坐标系。为了前处理中施加载荷和约束及后处理中结果查询操作方便,需要在模型中添加一些局部坐标系[1]。支承座有限元模型中坐标系设置见图2,坐标系1为默认坐标系;坐标系2与坐标系1原点相同,但Y轴竖直向下,便于施加重力;坐标系3和4的Z轴方向与转鳍油缸轴线相同,X轴方向与转鳍油缸支撑轴承轴线相同。

图2 支承座局部坐标系示意

支承座整体由普通25号钢板焊接而成,模型中涉及的材料参数[2]:弹性模量Ε=2×1011Pa;泊松比ν=0.3;密度ρ=7 850kg/m3。

1.2.2 网格划分

网格划分方法选项包括自动划分、四面体单元划分、六面体单元为主网格划分、扫略划分和流体网格划分[3]。考虑到六面体单元计算结果精度高,选择六面体单元网格划分为主的方法。

依据支承座外形尺寸和计算机硬件性能,设定单元网格大小为25mm。支承座网格划分模型共有79 814个单元,289 204个节点。由于支承座前端面有一组螺栓孔,为了避免网格划分不均匀造成结果不准确,对其局部细化,控制螺栓孔边12等分。支承座有限元模型见图3,螺纹孔网络见图4。

图3 支承座有限元模型

图4 螺纹孔网格细化示意

2 有限元分析

2.1 载荷计算

支承座除承受自身重力外,还受到鳍和鳍轴的重力、鳍所受的流体动力(包括升力和阻力)和转鳍油缸的推(拉)力的作用,这些力均通过轴承传递到支承座上。要确定支承座的力学模型,就必须先计算出鳍受的流体动力和转鳍油缸的作用力,计算出各轴承处支反力的大小和方向[4]。

以右鳍为例,如图5所示,鳍顺时针转动时,鳍轴要承受鳍和鳍轴组的重力G,转鳍油缸对鳍轴的径向推力FH,由转鳍油缸产生的转鳍力矩MH,由轴承密封件等产生的摩擦阻力矩MT,水动力对鳍轴产生的水动力力矩MD,水动力PΣ。图中α为鳍转角。

图5 鳍轴受力示意

鳍、鳍轴组总重约3 960 kg,重力G=38 808 N,作用在鳍轴上的轴向分量Gx和径向分量Gy分别为

Gx=G·sin(φ+β)

Gy=G·cos(φ+β)

(1)

式中:φ——船横摇摆角,船右弦下沉为正,(°)。

当φ=-β时,Gymax=G=38 808 N;

当φ=0时,Gy=G·cos48°=25 968 N。

左油缸推力为

(2)

式中:AL——左转鳍油缸的有效推力面积;

D——转鳍油缸缸径(无杆腔);

P——转鳍油缸的压力。

计算得FL=117 840.9 N。

右油缸拉力为

(3)

式中:AR——右转鳍油缸的有效推力面积;

D——转鳍油缸缸径(有杆腔)。

计算得FR=55 512.3 N。

则转鳍油缸对鳍轴的径向推力为

FH=FL-FR=62 328.6 N

A点为大轴承中心位置,B点为小轴承中心位置,C点为转鳍油缸对鳍轴径向推力的作用位置,D点为水动力在鳍上作用的中心位置,E点为鳍轴和鳍的中心位置。设大轴承的支反力为RA,小轴承的支反力为RB。

根据静力平衡方程可知,B点处的转矩为零,即∑MB=0。

∑MB=FH·(lB-lC)+Gy·(lB+lE)+

PΣ·(lB+lD)-RA·lB

(4)

则RA=557 823 M。

(5)

同理,由A点处转矩为零可知RB=242 494 N。

(6)

2.2 载荷施加及边界约束

支承座通过一组螺栓固定在鳍座上,模型中对这组螺栓孔施加固定约束来模拟螺栓的固定。支承座承受的外力主要是自身重力以及鳍轴组和转鳍油缸轴承处产生的支承反力。轴承处产生的支反力通过施加轴承载荷实现。鳍轴大小轴承产生的反作用力施加在全局坐标系中,作用面分别选择大小轴承与支承座的接触面,大轴承处作用力大小为557 823 N,方向为Z轴负方向,小轴承处作用力大小为242 494 N,方向为Z轴正方向;转鳍油缸轴承作用力分别施加在关节轴承与支承座的接触面上,左油缸作用力施加在坐标系3中,方向为Z轴正方向,右油缸作用力施加在坐标系4中,方向沿Z轴负方向;自身重力通过施加标准重力加速度实现,如图6中载荷F所示,重力加速度选择在坐标系2中,方向为Y轴正方向。

2.3 支承座结构分析

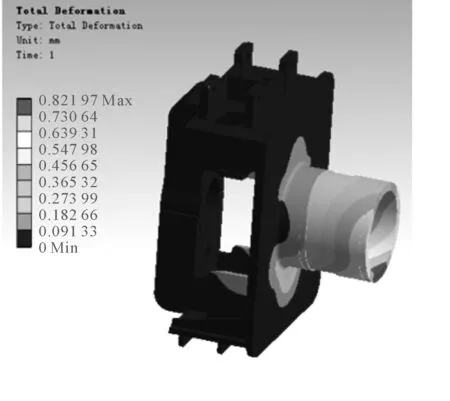

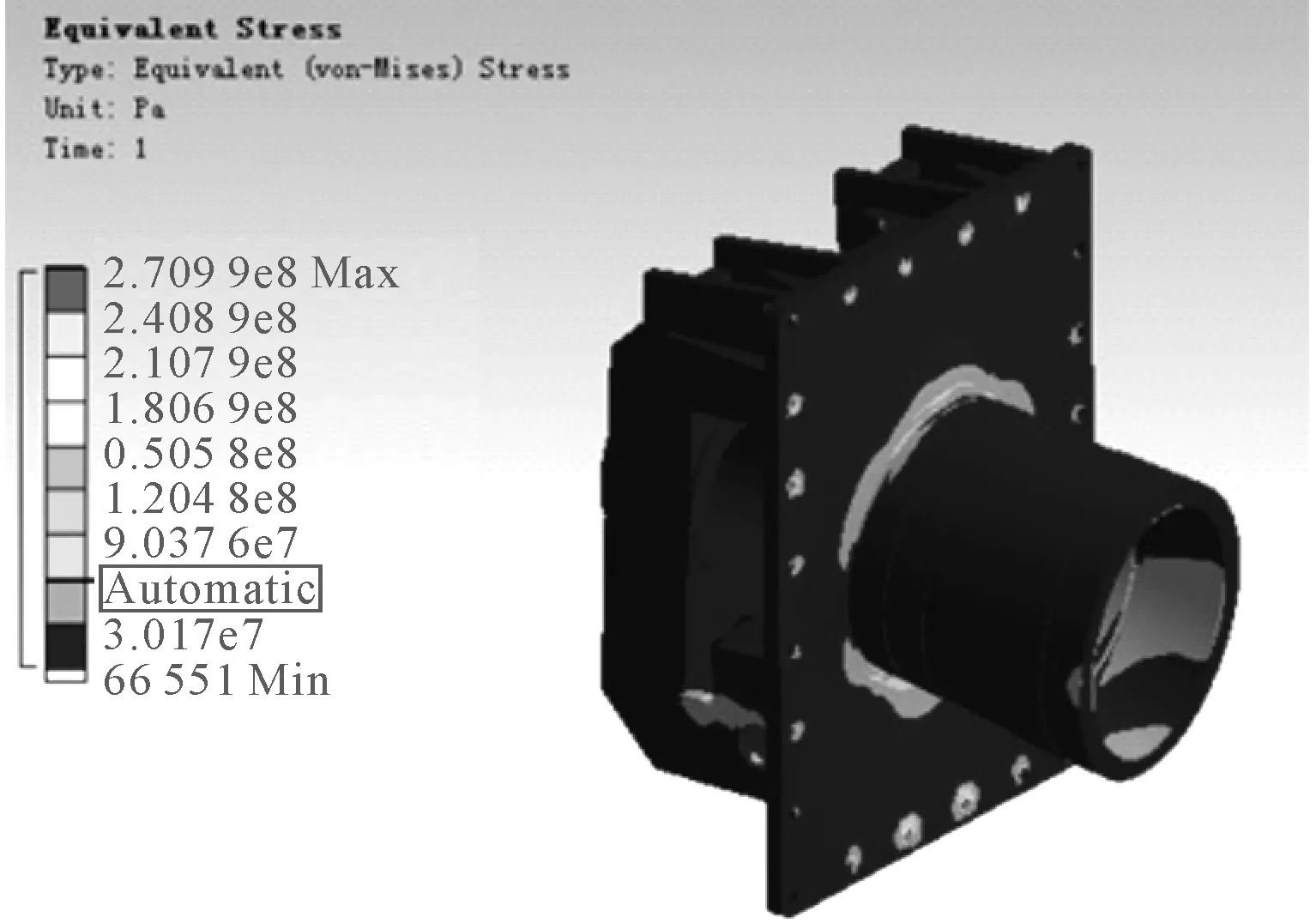

通过求解器解算后,可得到支承座受力后的综合位移,见图7。由图7可见,最大变形发生在支承座前端圆筒,大小为0.82 mm。支承座应力分布见图8,其最大应力为138.7 MPa,应力主要集中在圆筒与前板的结合部位,属于支承座的薄弱环节。应力集中的主要原因是由于后端支架没有支撑到大轴承座与前板的作用圆弧上。而后板处应力分布较小,说明支撑板设计安全系数过高,可通过优化设计节省部分材料,降低生产制造成本。另外上下横板对刚度影响不大,小轴承座受力相对较小,其上下支撑可以适当减弱。原支承座在使用过程中,由于转鳍油缸支撑板固定不动,致使转鳍油缸的装配和维修都比较麻烦,新支承座的结构设计将解决这些问题。

图6 支承座约束和载荷示意

图7 支承座变形示意

图8 支承座应力分布示意

2.4 新支承座优化方案

根据有限元分析结果,针对个别区域的应力分布不均衡以及安装维修不便等问题采取以下优化措施。

1)将两竖板伸长45 mm,支撑在圆筒与面板作用面的另一侧。

2)去掉上下两横板,将小轴承支撑板由直角改为斜角。

3)去掉转鳍油缸支撑板的前板,该板将在转鳍油缸装配完成后由螺栓及定位销连接到支承座上,并在支撑板侧边添加肋板以加强刚度。

新支承座模型见图9。

图9 新支承座模型

对新支承座重新进行有限元分析,新支承座有限元分析结果见图10和图11。

图10 新支承座变形图

由图可见新支承座的最大变型为0.90 mm,最大应力为271 MPa,没有超出25钢的屈服强度785 MPa,应力分布明显改善。另外,新支承座的总质量为2 500 kg,较原产品减轻了1 200 kg。

3 结论

采用ANSYS Workbench对非收放式减摇鳍执行机构支承座原结构进行有限元分析发现,原产品大轴承座与前板结合处存在薄弱环节,后端支架安全系数过大。优化设计后的新支承座结构更加合理,应力分布更加均匀,总质量较原产品减少较多,有效降低了产品的生产成本;另外,合理改变了转鳍油缸的安装方式,使零部件的装配和维修更加方便,提高了产品可靠性。实船使用检验表明,产品各尺寸及性能均符合设计规范要求。

图11 新支承座应力分布图

今后,为使减摇鳍产品性能得到进一步提升,可以将执行机构的结构优化与控制系统的优化相结合,并采用相关工程软件进行机电液联合仿真。

[1] 成大先.机械设计手册[M].北京:化学工业出版社,2004.

[2] 康 渊,陈信吉.Ansys入门[M].3版,北京:中国电力出版社,2007.

[3] 李 兵,何正嘉,陈雪峰.ANSYS Workbench设计:仿真与优化[M].北京:清华大学出版社,2008.

[4] 廖铭声.减摇鳍设计的流体动力计算[J].机电设备,1996(3):15-18.

Optimization Design of the Non-retractable Fin Stabilizer Actuator Bearing Block

XI Xin, XUE Lin, YAN Tao

(Shanghai Marine Equipment Research Institute, Shanghai 200031, China)

Aiming at the heavy weight and the unreasonable structure of the non-retractable fin stabilizer actuator bearing block, the optimization module of the ANSYS Workbench is used to carry out the structure optimization design for the actuator bearing block. The practical application proved that the optimized design is successful which can lighten the weight, make the structure rational, as well as to reduce the production cost.

fin stabilizers; bearing block; optimized design

10.3963/j.issn.1671-7953.2015.01.004

2014-05-02

上海市经济委员会项目 (消-154-方向-27)

奚 昕(1979-),男,学士,工程师

U664.7

A

1671-7953(2015)01-0015-04

修回日期:2014-08-08

研究方向:船舶减摇装置设计

E-mail:xixin704@163.com