复合钎料的研究进展

赵一璇 于静泊 杜正勇 宋晓国 冯吉才

摘要:以复合钎料进行钎焊,对于异种材料的钎焊,特别是陶瓷和金属的钎焊是一种很有潜力的方法。在传统钎料中加入一定比例的各种形态的高温合金、碳纤维和陶瓷颗粒作为增强相所制成的复合钎料,具有合适的热膨胀系数,可有效降低因母材热膨胀系数不同而导致的钎焊接头处的残余应力,同时可提高钎焊接头的综合性能。按照传统复合材料的分类方式,从增强相尺寸的角度将复合钎料分为微米级增强复合钎料和纳米级增强复合钎料,分析复合钎料的特点及研究现状。通过分析不同尺寸增强相复合钎料对钎焊接头组织和力学性能的影响可知:与微米级增强复合钎料相比,纳米级增强复合钎料具有更加均匀且良好的组织结构,并能获得更高的接头强度。目前,有关纳米级增强复合钎料钎焊的增强机理尚未得到充分的研究,将成为今后研究工作的重点。

关键词:焊接工艺;钎焊; 复合钎料; 增强相;热膨胀系数

中图分类号:TG454文献标志码:A

收稿日期:2014-11-21;修回日期:2015-01-02;责任编辑:张士莹

基金项目:国家自然科学基金 (51405099);中国博士后科学基金(2013M531032);山东省优秀中青年科学家科研奖励基金(BS2013CL028)

作者简介:赵一璇(1992—),女,山东威海人,博士研究生,主要从事异种材料特种连接方法方面的研究。

通讯作者:宋晓国副教授。E-mail:songxg@hitwh.edu.cn

赵一璇,于静泊,杜正勇,等. 复合钎料的研究进展[J].河北科技大学学报,2015,36(4):368-375.

ZHAO Yixuan, YU Jingbo, DU Zhengyong,et al. Research progress of composite fillers[J].Journal of Hebei University of Science and Technology,2015,36(4):368-375.Research progress of composite fillers

ZHAO Yixuan1, YU Jingbo1, DU Zhengyong2, SONG Xiaoguo1, FENG Jicai1

(1.State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin,Heilongjiang 150001, China;2.Capital Spaceflight Machinery Company, Beijing 100076, China)

Abstract:Using composite filler is a very potential way to braze dissimilar material, especially braze metals with ceramics. The composite filler which is added varieties of high temperature alloy, carbon fiber and ceramic particles has a suitable coefficient of thermal expansion. The application of composite filler can release the residual stress caused by mismatch of thermal expansion coefficient in the brazing joints and improve the overall performance significantly. According to the traditional classification method of composite materials, the composite filler is divided into micron-reinforced composite filler and nano-reinforced composite filler, of which the feature and research status are discussed in this text. According to the influence of different size reinforced phases on microstructure and mechanical property of the brazing joints, nano-reinforced composite filler has more uniform and better structure compared with micron-reinforced composite filler, and higher joint strengh can be obtained by using it. However, the reinforced mechanism is still an open question, and will become the key area of the future research work.

Keywords:welding process; brazing; composite filler; reinforced phase; thermal expansion coefficient

人们对于复合钎料增强钎焊接头性能的研究始于20世纪30年代,其复合钎料主要通过在传统的合金钎料中加入一定量的高温合金、碳纤维、陶瓷等增强相而形成。这种钎料并不是單纯的传统钎料与增强相的机械混合,而是在复合效应的作用下形成了具有与金属基复合材料[1]性能相似的复合钎料。与传统钎料相比,复合钎料通常具有以下几个明显的优势:第一,降低钎料熔点;第二,具有较好的填缝能力;第三,具有较低的热膨胀系数;第四,可提高钎焊接头的机械性能。随着新型材料的广泛运用,以及对实际生产中连接工艺越来越高的要求,人们对于复合钎料的增强机理和复合效应进行了更加深入的研究,并使其得到了更广泛的运用。仿照复合材料的分类方式,按照增强相的尺寸来分,可将复合钎料分为微米级增强复合钎料和纳米级增强复合钎料。由于增强相尺寸及形态的不同,复合材料的制备方法、强化机理及对性能的影响也不尽相同。

1微米级增强复合钎料

当增强相的尺寸与钎料相近或略低于钎料尺寸时,钎料的熔点通常并不发生明显的变化,而增强相通过钉扎作用或者与钎料反应原位生成弥散颗粒状化合物,防止裂纹扩散和金属间化合物层的形成,增强钎焊接头的性能。这种增强相通常选用单质颗粒、陶瓷颗粒、金属间化合物颗粒,在钎料的制备工艺以及复合模式上也有所不同,但都对接头的性能进行了较大的改善,降低了钎料合金与母材间因热膨胀系数不同而导致的残余应力,提高了接头的连接强度。

河北科技大学学报2015年第4期赵一璇,等:复合钎料的研究进展1.1微米级增强复合钎料的制备方法

针对不同的应用条件及焊接要求,微米级增强复合钎料的制备方法有很多,被应用较多的主要有机械球磨法、原位合成法和三层式钎料系统等。

机械球磨法主要是将按一定比例配置好的钎料粉末和增强相粉末放入球磨机中,依靠球磨机的均匀搅拌混合成复合钎料。林国标等[2-5]在使用Ag基复合钎料钎焊SiC陶瓷和Ti合金时,分别使用W粉、SiC粉、Ti粉、C粉及TiC粉,经球墨混合制成复合钎料进行试验研究。值得一提的是,当钎料中Ti与C物质的量比为1∶1时,Ti和C通过原位合成 TiC,分布于Ag相、Cu-Ti相中,形成以TiC晶粒强化且连接良好的复合接头;当直接加入TiC粉作为增强相时,情况就有所不同。若在完全由预合金化粉组成的Ag-Cu-Ti钎料中加入TiC,则TiC主要分布在Ag相,Cu-Ti相包围在TiC颗粒外。而在部分单质粉、部分合金化粉构成的Ag-Cu-Ti粉末钎料中加入TiC,TiC将主要分布在Cu-Ti 相中。这主要是由于单质粉末的分布不能完全均匀,在钎焊时有反应合成过程,因而形成的组织也不完全一致。

原位合成法主要通过在钎料中加入增强相与钎料合金中的某种元素,或者是母材在钎焊过程中溶解进入钎料中的某种元素发生反应,生成颗粒状物质,从而形成微米级颗粒增强的复合钎料。LEE等[6]将一定比例的Ni颗粒加入到Sn-3.5%(质量分数)Ag无铅钎料中,使得原位生成的弥散Ag3Sn,Ni3Sn4等颗粒状金属间化合物细化并均匀分布。随着Ni含量的增加,Ag3Sn,Ni3Sn4等颗粒状金属间化合物的含量也随之增加,从而增强了钎料的显微结构并获得最大的可持续负荷。YANG等[7]使用TiB2粉末和Cu粉末,通过机械球磨制备成复合钎料,对Al2O3陶瓷和TC4钛合金进行钎焊连接。在钎焊过程中,所加入的TiB2与母材溶解进入钎料中的Ti进行反应,原位合成TiB,TiB在钎料中呈现出一种针状的形态并以各向异性的方式生长,TiB的存在明显提高了钎焊接头在室温以及高温中的剪切强度。

除以上2种常见的复合钎料制备方法外,还可以将钎料片与颗粒粉末制成的膏状体以三层式的方式置于母材之间,在钎焊过程中同样也可以起到很好的效果。杨俊等[8]将用有机溶剂调制成膏状的TiN颗粒均匀地加到2片自制片状Ag-Cu-Ti钎料之间,这种复合方式主要是通过颗粒强化作用和连接层厚度影响图1三层式颗粒增强复合钎料连接示意图

Fig.1Schematic illustration of brazing with

sandwich foil system

接头高温强度。GURDIAL等[9]用Incusil ABA+30% (体积分数)SiC三层式钎料系统进行钎焊,试样在室温时的弯曲强度明显高于不使用颗粒增强钎料的钎焊试样,这主要是由于三层式钎料系统的应用增加了塑性应变,降低了残余热应力且改变了断裂方式。三层式颗粒增强复合钎料连接示意图见图1。

1.2微米颗粒复合钎料的性能

对于钎料的性能而言,首先考虑到的是钎料的熔点,然而微米级颗粒增强相的加入并没有明显改变复合钎料的熔点。MOHBSALLEH等[10]将平均颗粒尺寸小于20 μm的Si3N4作为增强相加入到Sn-0.7Cu钎料粉中,通过粉末冶金工艺制成增强相质量分数不同的3种复合钎料,并对这种复合钎料的各项性能进行研究分析,复合钎料中的增强颗粒对于钎料的熔点几乎不产生影响。LEE等[11]将尺寸小于2 μm的Co粉末与商用Sn-3.5Ag钎料进行机械混合制成复合钎料,在钎焊升温过程中,Co的添加并没有改变钎料的熔化温度。

钎料、母材之间的热膨胀系数有差异,尤其是在异种材料之间的焊接上这种差异所产生的不良影响更为明显。增强相的加入通常可以缓解这种由热膨胀系数差异而引起的接头处的残余应力。例如,WANG等[12]将TiN颗粒与Ag-Cu-Ti粉末通过真空球磨的方式制成复合钎料,对Si3N4陶瓷和42CrMo进行连接,对钎焊接头进行有限元(FEM)分析。结果表明:钎焊过程中轴向拉伸残余应力的峰值一般出现在Si3N4陶瓷处,而压应力的峰值出现在42CrMo处。用体积分数为5%的TiN颗粒增强复合钎料进行钎焊时可获得最低的残余应力,这也通过四点弯曲实验得以证实。

进一步对钎焊接头的组织形态进行分析时可发现,用Mo颗粒增强的复合钎料对陶瓷和42CrMo进行连接,钎料中Mo颗粒含量的增加使得接头处Si3N4陶瓷侧的反应层厚度逐渐变薄,而42CrMo一侧反应层的厚度却没有明显变化。母材与钎料界面处适当的反应层厚度和合适数量的Mo颗粒以及Cu-Ti金属间化合物对于获得最大的接头强度都是有益的[13]。使用SiC增强的复合钎料对Si3N4进行自身连接时,随着SiC颗粒含量的增加,钎焊接头处的反应层变薄且钎料的流动性变差,这将导致Si3N4基材与复合钎料之间的界面弯曲强度降低[14]。

研究发现,无论增强相是陶瓷颗粒、单质颗粒或是金属间化合物所制成的复合钎料,都能表现出高的剪切和弯曲强度。这主要是由于增强相的加入为固溶体提供了更多的形核点,使得接头的组织更加均匀,同时增强相与钎料的反应可以间接控制金属间化合物层的厚度,进而影响焊接接头的强度。贺艳明等[15]将Mo颗粒加入Ag-Cu-Ti釬料中进行复合制成复合钎料,当添加5%(体积分数)Mo时,钎焊接头剪切强度为429.4 MPa,该强度比未添加颗粒的合金钎料提高了114.7%。同样,以相同增强相含量的复合钎料对Si3N4和42CrMo进行连接时,当Mo颗粒的体积分数为10%时,可获得最高弯曲强度587.3 MPa,而这一数值比没有Mo颗粒添加时要高出414.3%[14]。在Si3N4的自身连接中,当复合钎料中SiC颗粒含量达到5%(质量分数)时可获得最高弯曲强度271.4 MPa,比没有添加颗粒的钎料钎焊的接头强度高了35.7%,界面处适当的反应层厚度和SiC颗粒合适的反应程度对于提高接头强度有利[15]。

不同焊接工艺对焊接接头性能的影响也是不容小觑的。越高的焊接温度和越长的保温时间并不意味着能获得更优良的钎焊接头。当钎焊温度较低、保温时间较长时,液相连接层的流动性降低,连接层与复合材料的界面反应程度降低,界面反应不足,反应层稀疏且过薄,导致接头强度降低;当钎焊温度较高、保温时间较长時,反应层过厚且生成脆性化合物,使接头强度降低。随着增强相含量的增加,界面反应得到抑制,接头强度随之增加。在对Cf/SiC复合材料与Ti合金的钎焊试验中,在弱工艺条件下,随着TiC含量的增加,接头强度降低;在强工艺条件下,较低的TiC含量导致脆性相和孔洞的产生;随着TiC含量的增加,接头强度亦随之增加[16]。熊进辉等[17]使用W粉对Ag基钎料进行增强,制成复合钎料钎焊Cf/SiC复合材料与Ti合金。这种复合钎料的增强机制与TiC增强的复合钎料大致相同。在弱工艺条件下,随着W含量的增加,接头强度降低;在强工艺条件下,较低的W含量生成很多脆性化合物,使接头强度降低;随着W含量的增加,接头强度亦随之增加。

通过以上分析可以看出,微米级增强的复合钎料在实际应用中还是具有一定的局限的。由于微米增强相尺寸过大,过多的增强颗粒影响钎料的流动性,且易在钎焊接头处产生明显的缺陷,从而影响钎焊接头的性能,因而研究使用更小尺寸的增强相颗粒制备复合钎料成为一个重要的课题。

2纳米级增强复合钎料

纳米级增强复合钎料是通过在钎料合金中加入一定体积比的纳米级金属颗粒、陶瓷颗粒、金属氧化物颗粒、单壁或多壁碳纳米管以及纳米纤维等增强相复合而成。随着对焊接质量要求的提高,以及异种材料连接技术的广泛应用,人们开始对纳米颗粒增强的复合钎料进行更为深入的研究与探讨。纳米尺寸的增强相与微米颗粒增强相在焊接过程中的制备方法以及对性能的影响有很多相似之处。纳米增强相具有与微米级增强相不同的尺寸和形态,以下就是对于其具体性能的一些分析研究。

2.1纳米级增强复合钎料的制备方法

借鉴微米级颗粒复合钎料的制备方法,从引入纳米增强相的方式进行分类,可大致分为机械搅拌法、机械加工法和原位合成法。

机械搅拌法一般是将纳米颗粒与钎料粉末在助焊剂中经机械搅拌混合成钎料膏,也可将纳米颗粒在保护气氛下直接加入熔化的钎料基体中,再冷却到室温,得到纳米颗粒复合钎料。FOUZDER等[18]将05%(质量分数)的SrTiO3纳米颗粒机械搅拌混合加入Sn-3.0Ag-0.5Cu钎料粉末中,将这个混合物与水溶性助焊剂一起混合至少30 min,使纳米颗粒均匀分布,制成复合钎料。LIU等[19]在制备纳米Ag颗粒增强的Sn-Pb复合钎料时,也是通过将共晶63Sn-37Pb钎料粉、纳米Ag增强颗粒和水溶性助焊剂一起通过机械混合的方式来确保增强相的均匀分布,但纳米颗粒在钎料中容易团聚,在焊点中会出现大量的颗粒夹杂,反而降低纳米颗粒的增强效果。对于碳纳米管增强的复合钎料来说,以在SAC387钎料中加入单壁碳纳米管制成复合钎料为例,NIRANJANI等[20]通过气相沉积技术获得了平均直径为1.2 nm、长度为5~10 μm的单壁碳纳米管,将事先称好的碳纳米管和钎料粉末烘干并在混合机中以一定的速度混合,然后放入球磨机中进行球磨,最后在氩气气氛中进行烧结。YOUNG等[21]使用了一种并不复杂的面影响混合(SIM)方式制备碳纳米管增强复合钎料。图2金属间化合物树枝晶压碎成颗粒状重新分布

Fig.2Dendritic crystal of intermetallic compound crushed

into particles and redistributed

这种方法是在球磨过程中为碳纳米管提供足够的冲击能量,使纳米管深嵌入钎料球的表面。如果冲击能升高,钎料球将发生形变。

图3粉末混合获得弥散强化的钎料

Fig.3Dispersion strengthened filler obtained by mixing powders

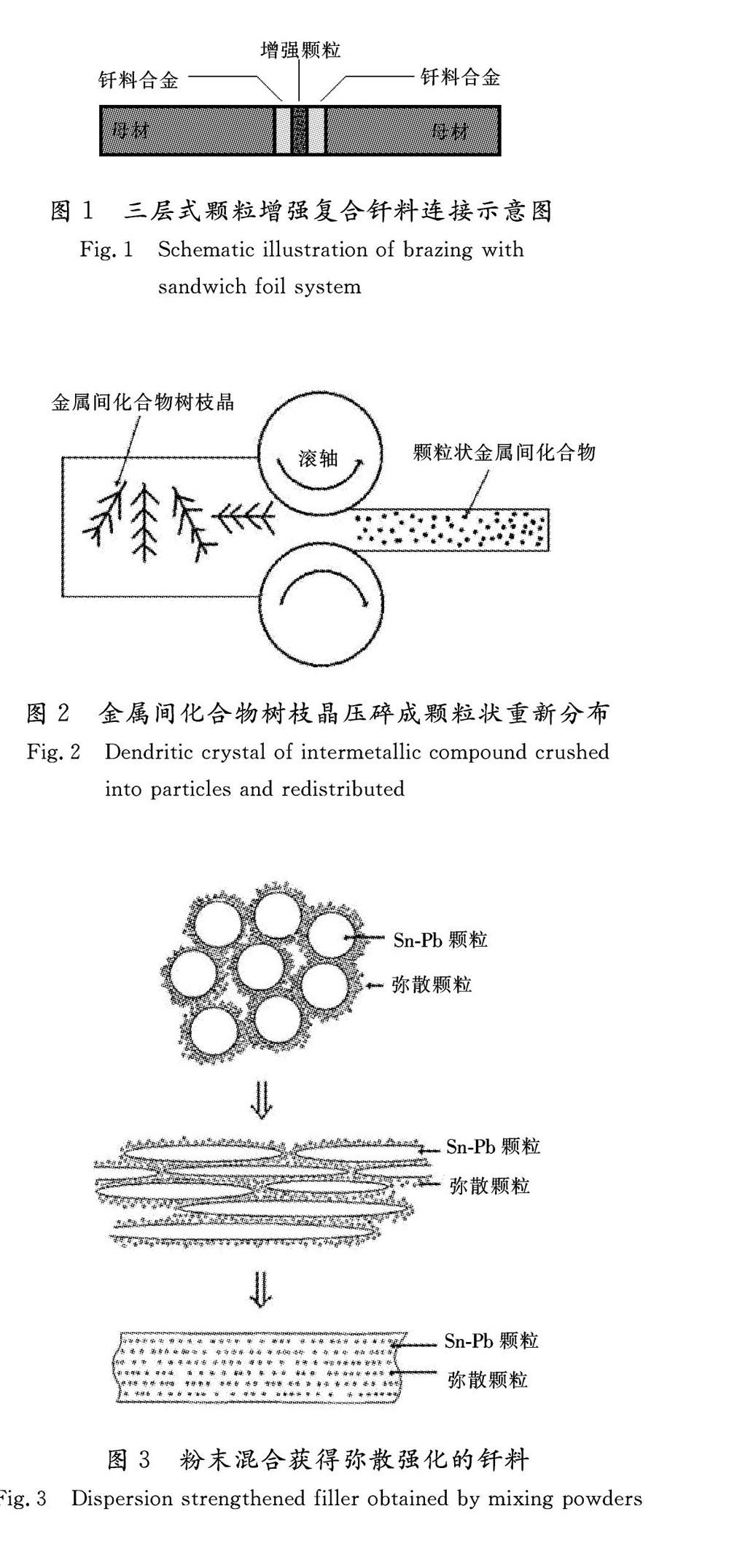

机械加工法是通过一些机械加工过程,在钎料中形成有纳米尺寸的增强相,由此制成复合钎料。HWANG等[22]用纯的Sn,Ag和Cu锭,在氩气保护下熔化并注入到钢模中,得到带有金属间化合物枝晶的钎料条,经轧制冲压,使枝晶断裂为细小的颗粒,并在钎料基体中均匀弥散分布[21],如图2所示。

还有一种类似于原位合成法的复合钎料制备方法,将纳米颗粒包裹在钎料粉末外部,通过反复塑性变形获得纳米颗粒均匀分布的钎料箔[23-24],如图3所示。这种方法主要是将钎料粉末Sn-37Pb和纳米TiO2/Al2O3粉末在乙醇中经过均匀搅拌制成Sn-Pb包裹着小的氧化物颗粒的悬浮液,将悬浮液干燥后在室温下机械塑性变形,使其在惰性气氛中压制成片状,如此反复以得到强度最高的复合钎料组织。

2.2纳米级增强复合钎料的性能

纳米颗粒复合钎料的熔化温度对于实际连接应用无疑是特别重要的,纳米颗粒的加入对钎料的熔化温度影响不大。一般情况下,随着纳米颗粒含量的增加,复合钎料的熔化温度也随着降低。GAIN等[25]在Sn-Ag-Cu钎料中添加质量分数不同的纳米Zr2O颗粒,通过对钎料熔化的DSC曲线进行分析发现,随着颗粒比例的增大,复合钎料熔化温度变化不到1 ℃。WANG等[26]在Sn-Ag-Zn中加入SiC颗粒,通过对钎料升温过程中DSC曲线的分析发现,随着纳米颗粒比例的增大,熔化温度略微降低。MOHAN等[27]在63Sn-37Pb的原始钎料中加入了不同比例的单壁碳纳米管,碳纳米管的加入使得复合钎料的熔点温度相比于原始钎料下降了2 ℃,且随着纳米管量的增加而降低。XU等[28]在对多壁碳纳米管增强Sn-3.5Ag-0.5Cu复合钎料的研究中发现,相比于原始钎料,复合钎料的熔点温度有轻微降低,而熔点的降低主要是由于高表面能碳纳米管的加入使得复合钎料界面的不稳定性增加。

值得注意的是纳米级颗粒复合钎料的润湿性比传统钎料有较大的提高。与原始钎料相比,以纳米Ag颗粒增强的Sn-0.7Cu复合钎料有更好的润湿性,然而当纳米Ag颗粒体积分数增加时,复合钎料在Cu基上的润湿性开始下降[29]。TSAO等[30]也在纳米Al2O3增强的Sn-3.5Ag-0.5Cu复合钎料中发现钎料的润湿性随着纳米颗粒含量的增加而增加。BUKAT等[31]在Sn-Ag-Cu钎料中添加不同尺寸的纳米Ag颗粒,对其润湿性进行研究发现,Ag颗粒尺寸越小润湿性越好。NAI等[32]将不同质量分数的多壁碳纳米管加入958Sn-3.5Ag-0.7Cu中制成复合钎料,通过对复合钎料接触角的测量得出结论——随着碳纳米管的加入,复合钎料的润湿性得到提高。这主要是由于钎焊过程中没有熔化的增强相在焊缝中形成了良好的框架结构,这种结构具有微观毛细作用,能提高钎料的填缝能力,从而提高其润湿性。

复合钎料中纳米颗粒的加入对于焊缝的热膨胀系数和杨氏模量也有较大的影响。SONG等[33]将纳米Si3N4颗粒加入到Ag-Cu-Ti钎料中对Si3N4/TiAl进行钎焊连接,随着纳米颗粒体积分数的增加,钎料处的热膨胀系数随之降低,而其杨氏模量逐渐增加。在焊接过程中,由于钎料合金和金属母材之间发生界面反应而形成了金属间化合物反应层,适当的金属间化合物反应层有利于钎料和母材之间的结合。然而金属间化合物层过厚时,将会不利于服役过程中的热疲劳寿命、抗拉强度以及断裂韧性,纳米颗粒增强相的加入可有效抑制金属间化合物层在焊接和时效过程中的生长。根据吸附理论,晶面应吸附尽量多的表面活性颗粒来降低晶面的表面自由能,增强晶面的稳定性,减少部分颗粒原子的扩散,抑制金属间化合物晶粒的进一步生长[34]。TSAO等[35]等在Sn-3.5Ag-0.5Cu中加入不同质量分数的纳米Al2O3颗粒制成纳米颗粒复合钎料。研究发现,与用没有加入Al2O3颗粒的钎料钎焊的接头处相比,用复合钎料钎焊的接头界面处金属间化合物的平均尺寸和片层间距明显降低;除此之外,复合钎料中的共晶区域明显比无添加的钎料要宽泛。MOHAN等[36]在63Sn-37Pb中加入不同密度的单壁碳纳米管,对其与基材界面形态进行了金相显微分析。通过对复合钎料的显微结构进行观察可知,单壁碳纳米管的加入使钎料在形态上有更加细小的颗粒尺寸,而且单壁碳纳米管深深嵌入钎料中。

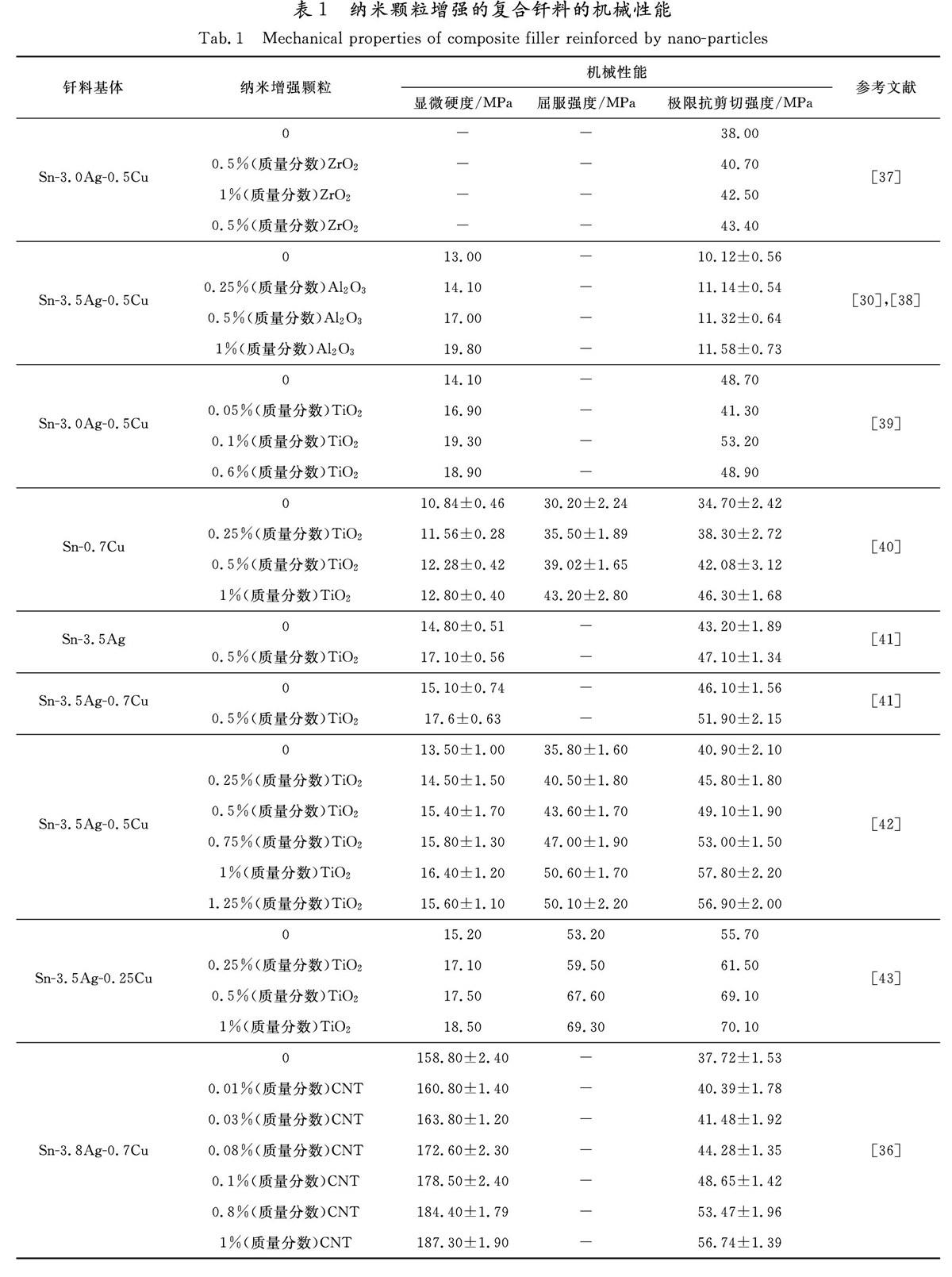

研究发现,无论增强相颗粒的成分如何,都可以在增强钎料的综合性能上有突出的表现,综合表现为钎料的显微硬度、屈服强度、极限拉伸强度以及抗剪切强度的大幅度提高。以Sn-Ag-Cu钎料为例,分别加入不同体积比的纳米ZrO2[37],Al2O3[30,38],TiO2[39-43]颗粒以及单壁碳纳米管[36],这些增强相都极大提高了复合钎料的各项力学性能,如表1所示。复合钎料的这种性能上的变化很大程度上依赖于纳米颗粒的作用机制。纳米颗粒通常具有较高的熔点,使得其在焊接过程中并不能完全熔化,而弥散分布于钎料基体中的纳米颗粒可以通过弥散强化或是固溶强化的方式,提高焊接接头的机械性能。纳米颗粒亦可以通过与钎料合金中的某些元素反应,进一步生成一些细颗粒增强的金属间化合物,这些颗粒通过剪切滞后、位错强化以及Orwan强化等方式,有效提高了钎缝自身的强度[44]。

为了使碳纳米管在钎料中分布地更好,通常在碳纳米管表面电镀一层金属,如Ni等,然而镀Ni的碳纳米管增强复合钎料在性能上有别于单纯碳纳米管增强的复合钎料[45]。YANG等[46]将镀Ni的碳纳米管加入到Sn-3.5Ag-0.7Cu钎料中制成复合钎料,复合钎料和接头处的极限拉伸强度比未镀Ni时有显著提高。在钎焊过程中,通过界面反应消耗Ni有助于钎焊接头强化效应的增加。有限元模型说明通过碳纳米管的载荷转移效应要比镀Ni的碳纳米管作为阻碍时防止位错滑移的效果小得多。

纳米级增强复合钎料由于其极小的增强相尺寸,使得钎焊接头具有更加均匀且优良的组织和性能,然而对其增强机理目前的研究并未提出合理的解释。笔者认为,纳米级增强复合钎料的增强相在其应用过程中必然受到纳米尺寸效应的影响[47],在现有的研究中这一因素似乎未带来明显的不同,但這一结果仍需要充分的理论和试验结论作为依据。

表1纳米颗粒增强的复合钎料的机械性能

Tab.1Mechanical properties of composite filler reinforced by nano-particles

钎料基体纳米增强颗粒机械性能显微硬度/MPa屈服强度/MPa极限抗剪切强度/MPa参考文献0--38.00

Sn-3.0Ag-0.5Cu0.5%(质量分数)ZrO2--40.70

\[37\]1%(质量分数)ZrO2--42.500.5%(质量分数)ZrO2--43.40013.00-10.12±0.56

Sn-3.5Ag-0.5Cu0.25%(质量分数)Al2O314.10-11.14±0.54

[30],[38]0.5%(质量分数)Al2O317.00-11.32±0.641%(质量分数)Al2O319.80-11.58±0.73014.10-48.70

Sn-3.0Ag-0.5Cu0.05%(质量分数)TiO216.90-41.30

\[39\]0.1%(质量分数)TiO219.30-53.200.6%(质量分数)TiO218.90-48.90010.84±0.4630.20±2.2434.70±2.42

Sn-0.7Cu0.25%(质量分数)TiO211.56±0.2835.50±1.8938.30±2.72

\[40\]0.5%(质量分数)TiO212.28±0.4239.02±1.6542.08±3.121%(质量分数)TiO212.80±0.4043.20±2.8046.30±1.68

Sn-3.5Ag014.80±0.51-43.20±1.89

\[41\]0.5%(质量分数)TiO217.10±0.56-47.10±1.34

Sn-3.5Ag-0.7Cu015.10±0.74-46.10±1.56

[41]0.5%(质量分数)TiO217.6±0.63-51.90±2.15013.50±1.0035.80±1.6040.90±2.100.25%(质量分数)TiO214.50±1.5040.50±1.8045.80±1.80

Sn-3.5Ag-0.5Cu0.5%(质量分数)TiO215.40±1.7043.60±1.7049.10±1.90

\[42\]0.75%(质量分数)TiO215.80±1.3047.00±1.9053.00±1.501%(质量分数)TiO216.40±1.2050.60±1.7057.80±2.201.25%(质量分数)TiO215.60±1.1050.10±2.2056.90±2.00015.2053.2055.70

Sn-3.5Ag-0.25Cu0.25%(质量分数)TiO217.1059.5061.50

\[43\]0.5%(质量分数)TiO217.5067.6069.101%(质量分数)TiO218.5069.3070.100158.80±2.40-37.72±1.530.01%(质量分数)CNT160.80±1.40-40.39±1.780.03%(质量分数)CNT163.80±1.20-41.48±1.92Sn-3.8Ag-0.7Cu0.08%(质量分数)CNT172.60±2.30-44.28±1.35\[36\]0.1%(质量分数)CNT178.50±2.40-48.65±1.420.8%(质量分数)CNT184.40±1.79-53.47±1.961%(质量分数)CNT187.30±1.90-56.74±1.39

3结论

综合考量以上2种复合钎料的各方面性能,总结各位研究人员的相关试验研究得出以下结论:1)从复合钎料的制备方法来看,2种类型的复合钎料均可通过机械混合的方式获得,增强相的形态为颗粒状时,复合钎料还可以通过原位增强的方式获得;2) 颗粒状增强相复合钎料对钎料熔点的影响可忽略不计,对于碳纳米管或纤维增强复合钎料,因其表面较高的自由能,可使得复合钎料的熔点降低约2 ℃;3) 2种类型的复合钎料均比传统的合金钎料具有更好的润湿性;4) 通过有限元模型的验证,2种复合钎料都可以降低钎料与母材之间因热膨胀系数的差异而产生的残余应力;5) 2种复合钎料都是通过增强相获得更良好的接头显微组织、合适的金属间化合物层厚度和细小的金属间化合物颗粒尺寸,由此而得到良好的综合性能。

纳米级增强复合钎料和微米级增强复合钎料均具有比传统合金钎料更为优异的润湿性和铺展性,所获得的钎焊接头的界面组织结构更加均匀且良好,因此具有更为优良的综合性能。然而这种不同的结果在钎焊机理以及复合钎料增强机制上的区别并未得到合理的解释。在现有的研究工作中,纳米级增强复合钎料的增强机理亦未得到深入的研究和探讨,对于由复合钎料中纳米增强相引起的纳米效应所产生的影响尚未有充分的研究。因此,对复合钎料的设计思路及增强机理进行研究具有重要意义。

参考文献/References:

[1]陈日, 刘江文, 郭钟宁. 磨粒辅助电火花加工金属基复合材料实验研究[J]. 河北科技大学学报,2013, 34(5): 387-391.

CHEN Ri, LIU Jiangwen, GUO Zhongning. Experimental investigation on metal matrix composite of abrasive particles aided electrical discharge machining[J]. Journal of Hebei University of Science and Technology, 2013, 34(5): 387-391.

[2]林國标, 黄继华, 张建纲, 等. SiC陶瓷与Ti合金的(Ag-Cu-Ti)-W复合钎焊接头组织结构研究[J].材料工程, 2005(10): 17-22.

LIN Guobiao, HUANG Jihua, ZHANG Jiangang, et al. Research of microstructure of composite-brazing joints of SiC ceramics and Ti alloy by using (Ag-Cu-Ti)-W as bonding material[J]. Journal of Materials Engineering, 2005(10): 17-22.

[3]林国标, 黄继华, 毛建英, 等. SiC陶瓷与钛合金(Ag-Cu-Ti)-SiCp复合钎焊接头组织结构研究[J]. 航空材料学报, 2005, 25(6): 24-28.

LIN Guobiao, HUANG Jihua, MAO Jianying, et al. Microstructures of SiC/Ti alloy joints brazed with (Ag-Cu-Ti)-SiCp interlayer[J]. Journal of Aeronautical Materials,2005, 25(6): 24-28.

[4]林国标, 黄继华, 张建纲, 等. Ag-Cu-Ti-(Ti+C)反应-复合钎焊SiC陶瓷和Ti合金的接头组织[J]. 中国有色金属学报, 2005, 15(9): 1326-1331.

LIN Guobiao, HUANG Jihua, ZHANG Jiangang, et al. Microstructure of reactive composite brazing joints of SiC ceramics and Ti alloy by using Ag-Cu-Ti-(Ti+C) as bonding material[J]. The Chinese Journal of Nonferrous Metals,2005, 15(9): 1326-1331.

[5]林国标, 黄继华, 张建纲,等. SiC陶瓷与Ti合金的Ag-Cu-Ti-TiC复合钎焊研究[C]∥第十一次全国焊接会议论文集.[S.l.]:[s.n.],2005:26-29.

LIN Guobiao, HUANG Jiahua, ZHANG Jiangang, et al. Research on the braze SiC ceramic with Ti alloy using Ag-Cu-Ti-TiC composite filler[C]∥The 11th National Welding Conference.[S.l.]:[s.n.],2005:26-29.

[6]LEE H T, LEE Y H. Adhesive strength and tensile strength and fracture of Ni particle enhanced Sn-Ag composite solder joints[J]. Materials Science and Engineering A, 2006, 419:172-180.

[7]YANG Minxuan, LIN Tiesong. Cu+TiB2 composite filler for brazing Al2O3 and Ti-6Al-4V alloy[J]. Journal of Alloys and Compounds, 2012, 512(1): 282-289.

[8]楊俊, 吴爱萍, 邹贵生, 等. TiN改性钎料连接Si3N4陶瓷的接头高温性能[J]. 焊接学报, 2006, 27(7): 18-20.

YANG Jun, WU Aiping, ZOU Guisheng, et al. Solid-liquid state bonding of Si3N4 ceramics and its joint high temperature properties[J]. Transactions of the China Welding Institution. 2006, 27(7): 18-20.

[9]GURDIAL B, JAKOB K, VINZENZ B, et al. Brazing of silicon nitride ceramic composite to steel using SiC-particle-reinforced active brazing alloy[J]. Ceramics International, 2007, 33(6): 1033-1039.

[10]MOHBSALLEH M A A, MUSTAFA AL BAKRI A M, ZANFHAZIZI M H, et al. Mechanical properties of Sn-0.7Cu/Si3N4 lead-free composite solder[J]. Materials Science and Engineering A, 2012, 556: 633-637.

[11]LEE J S, CHU K M,PATZELT R,et al. Effects of Co addition in eutectic Sn-3.5Ag solder on shear strength and microstructural development[J].Microelectronic Engineering, 2008, 85(7): 1577-1583.

[12]WANG Tianpeng,ZHANG Jie,LIU Chunfeng,et al. Microstructure and mechanical properties of Si3N4/42CrMo joints brazed with TiNp modified active filler[J]. Ceramics International, 2013, 40(5): 6881-6890.

[13]HE Y M, ZHANG J,LIU C F. Microstructure and mechanical properties of the Si3N4/42CrMo steel joints brazed with Ag-Cu-Ti+Mo composite filler[J]. Journal of the European Ceramic Society, 2010, 30(15): 3245-3251.

[14]HE Y M, ZHANG J, LIU C F, et al. Microstructure and mechanical properties of Si3N4 joint brazed with Ag-Cu-Ti+SiCp composite filler[J]. Materials Science and Engineering A, 2010, 527:2819-2825.

[15]贺艳明, 王兴, 王国超, 等. 采用 Ag-Cu-Ti+Mo 复合钎料钎焊Si3N4陶瓷[J]. 焊接学报, 2013, 34(8): 59-62.

HE Yanming, WANG Xing, WANG Guochao, et al. Brazing Si3N4 ceramic with Ag-Cu-Ti+Mo composite filler[J]. Transactions of the China Welding Institution, 2013, 34(8): 59-62.

[16]熊進辉, 黄继华, 张华, 等. Cf/SiC复合材料与Ti合金的Ag-Cu-Ti-TiC复合钎焊[J]. 中国有色金属学报, 2009, 19(6): 1038-1043.

XIONG Jinhui, HUANG Jihua, ZHANG Hua, et al. Brazing of Cf/SiC composite to Ti alloy using Ag-Cu-Ti-TiC composite filler materials[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(6): 1038-1043.

[17]熊进辉, 黄继华, 薛行雁, 等. Cf/SiC复合材料与Ti合金的Ag-Cu-Ti-W复合钎焊[J]. 航空材料学报, 2009, 29(6): 48-52.

XIONG Jinhui, HUANG Jihua, XUE Xingyan, et al. Joining of Cf/SiC composite to Ti alloy using Ag-Cu-Ti-W composite filler materials[J]. Journal of Aeronautical Materials, 2009, 29(6): 48-52.

[18]FOUZDER T, SHAFIQ I, CHAN Y C, et al. Influence of SrTiO3 nano-particles on the microstructure and shear strength of Sn-Ag-Cu solder on Au/Ni metalized Cu pads[J]. Journal of Alloys and Compounds, 2011, 509(5): 1885-1892.

[19]LIU J P, GUO F. Development of creep-resistant, nanosized Ag particle-reinforced Sn-Pb composite solders[J]. Electron Mater, 2004, 33:958-963.

[20]NIRANJANI V L, CHANDRARAO B S S,SINGH V,et al. Influence of temperature and strain rate on the tensile properties of single walled carbon nanotubes reinforced Sn-Ag-Cu lead free solder alloy composites[J]. Materials Science and Engineering A, 2011, 529:257-264.

[21]YOUNG K K, SANG H K, YOUNG K L,et al. Fabrication and interfacial reaction of carbon nanotube-embedded Sn-3.5Ag solder balls for ball grid arrys[J]. Journal of Alloys and Compounds, 2014, 583: 155-161.

[22]HWANG S Y, LEE J W. Microstrusture of a lead free composite solder produced by an in-situ process[J]. Electron Mater, 2002, 31: 1304-1308.

[23]MAVOORI H, JIN S. New, creep-resistant, low melting point solders with ultrafine oxide dispersions[J]. Electron Mater, 1998, 27: 1216-1222.

[24]MAVOORI H, JIN S. Significantly enhanced creep resistance in low-melting-point solders through nanoscale oxide dispersions[J]. Appl Phys Lett, 1998, 73: 2290-2292.

[25]GAIN A K, CHAN Y C, YUNG W K C. Effect of addition of ZrO2 nano-particles on the microstructure and shearstrength of Sn-Ag-Cu solder on Au/Ni metalized Cu pads[J]. Microelectronics Reliability, 2011, 51(12):2306-2313.

[26]WANG X, LIU Y C. Strengthening mechanism of SiC-particulate reinforced Sn-3.7Ag-0.9Zn lead-free solder[J]. Journal of Alloys and Compounds, 2009, 480:662-665.

[27]MOHAN K K, KRIPESH V, TAY A A O. Influence of single-wall carbon nanotube addition on the microstructural and tensile properties of Sn-Pb solder alloy[J]. Journal of Alloys and Compounds, 2008, 455:148-158.

[28]XU Sha, CHAN Yancheong, ZHANG Kaili, et al. Interfacial intermetallic growth and mechanical properties of carbon nanotubes reinforced Sn-3.5Ag-0.5Cu solder joint under current stressing[J]. Journal of Alloys and Compounds, 2014, 595: 92-102.

[29]TAI F, GUO F. Processing and creep properties of Sn-Cu composite solders with small amounts of nanosized Ag reinforcement additions[J]. Electron Mater, 2005, 34:1357-1362.

[30]TSAO L C, CHANG S Y, LEE C I,et al. Effects of nano-Al2O3 additions on microstructure development and hardness of Sn-3.5Ag-05Cu solder[J]. Materials and Design, 2010, 31(10): 4831-4835.

[31]BUKAT K,KOSCIELSKI M,SITEK J. Silver nanopartiles effect on the wettability of Sn-Ag-Cu solder pastes and solder joints microstructure on copper[J]. Soldering & Surface Mount Technology, 2011, 31: 160-210.

[32]NAI S M L, WEI J. Improving the performance of lead-free solder reinforced with multi-walled carbon nanotubes[J]. Materials Science and Engineering A, 2006, 423: 166-169.

[33]SONG X G, CAO J, WANG Y F, et al. Effect of Si3N4-particles addition in Ag-Cu-Ti filler alloy on Si3N4/TiAl brazed joint[J]. Materials Science and Engineering A, 2011, 528:5135-5140.

[34]ZHAI Q J, GUAN S K. Alloy Thermo-Mechanism Theory and Application[M]. Beijing: Metallurgy Industry Press, 1999.

[35]TSAO L C, CHANG S Y, LEE C J, et al. Effects of nano-Al2O3 additions on microstructure development and hardness of Sn-3.5Ag-05Cu solder[J].Materials and Design, 2010, 31(10): 4831-4835.

[36]MOHAN K K, KRIPESH V, SHEN L, et al. Study on the microstructure and mechanical properties of a novel SWCNT-reinforced solder alloy for ultra-fine pitch applications[J]. Thin Solid Films, 2006, 504(1/2): 371-378.

[37]GAIN A K, CHAN Y C, YUNG W K C. Effect of additions of ZrO2 nano-particles on the microstructure and shear strength of Sn-Ag-Cu solder on Au/Ni metalized Cu pads[J]. Microelectronics Reliability, 2011, 51(12): 2306-2313.

[38]TAO L C, WU R W, CHENG T H, et al. Effects of nano-Al2O3 particles on microstructure and mechanical properties of Sn-3.5Ag-05Cu composite solder ball grid array joints on Sn/Cu pads[J]. Materials and Design, 2013, 50: 774-781.

[39]TANG Y, LI G Y, PAN Y C. Effects of TiO2 nanoparticles addition on microstructure, microhardness and tesile properties of Sn-3.0Ag-0.5Cu-xTiO2[J]. Materials and Design, 2014, 55: 574-582.

[40]TSAO L C, HUANG C H, CHUNG C H, et al. Influence of TiO2 nanoparticles addition on microstructural and mechanical properties of Sn-0.7Cu nano-composite solder[J]. Materials Science and Engineering A, 2012, 545: 194-200.

[41]CHANG S Y, JAIN C C , CHUANG T H, et al. Effect of addition of TiO2 nanoparticles on the microstructure, microhardness and interfacial reaction of Sn-3.5Ag-xCu solder[J]. Materials and Design, 2011, 32(10): 4720-4727.

[42]TSAO L C.An investigation of microstructure and mechanical properties of novel Sn-3.5Ag-0.5Cu-xTiO2 composite solders as functions of alloy composition and cooling rate[J]. Materials Science and Engineering A, 2011, 529: 41-48.

[43]TSAO L C, CHANG S Y. Effects of Nano-TiO2 additions on termal analysis, microstructure and tensile properties of Sn-3.5Ag-0.25Cu solder[J]. Materials and Design, 2011, 31(2): 990-993.

[44]陳键锋, 武高辉, 孙东立, 等. 金属基复合材料的强化机制[J]. 航空材料学报, 2002, 22(2): 49-53.

CHEN Jianfeng, WU Gaohui, SUN Dongli, et al. Strengthening mechanisms of metal matrix composites[J]. Journal of Aeronautical Materials,2002, 22(2): 49-53.

[45]LIN Guobiao, HUANG Jihua, ZHANG Hong. Joints of carbon fiber-reinforced SiC composites to Ti-alloy brazed by Ag-Cu-Ti short carbon fibers[J]. Journal of Materials Processing Technology, 2007, 189(1/2/3): 256-261.

[46]YANG Zhongbao, ZHOU Wei, WU Ping. Effects of Ni-coated carbon nanotubes addition on the microstructure and mechanical properties of Sn-Ag-Cu solder alloy[J]. Materials Science and Engineering A, 2014, 581: 202-205.

[47]段立谦, 李景印, 李玉佩, 等. 新型纳米结构二氧化锰的制备及其超级电容性能[J]. 河北科技大学学报, 2011, 32(2): 169-172.