某数控车床Z 轴加工精度超差故障排除

田军,余刚

(中国工程物理研究院机械制造工艺研究所,四川绵阳621900)

现代数控机床的各直线轴多采用滚珠丝杠副传动,其传动精度直接影响到机床的运动精度和加工质量,发生故障会导致数控机床出现定位精度下降、反向间隙过大、机械爬行、噪声过大、刚性不足等故障现象。

1 故障现象

某单位某数控车床加工的零件尺寸(Z 轴方向)与程序编制的尺寸出现不规则的偏差。

2 结构与原理

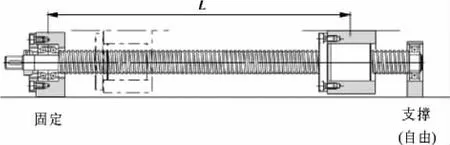

该车床进给系统中Z 轴滚珠丝杠采用一端固定、一端支撑的方式,结构见图1。该轴采用的是半闭环控制方式,伺服电机通过齿轮传动控制滚珠丝杆的转动,丝杠旋转带动工作台做往复运动。

图1 Z 轴丝杠安装方式

3 故障诊断

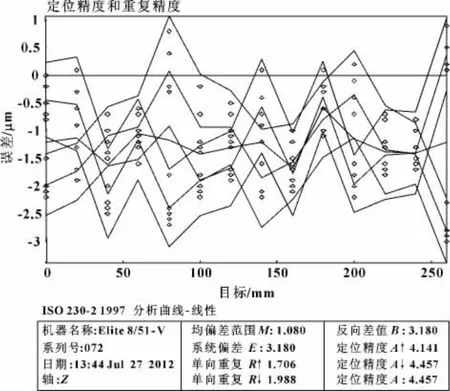

通过激光干涉仪对Z 轴精度进行检测,检测结果见图2。

分析检测数据发现: 该轴反向间隙、定位精度、重复定位精度都严重超差,↑方向的误差大于↓方向的误差。机床↑方向运动时,误差值波动较大。

图2 Z 轴精度检测曲线(修复前)

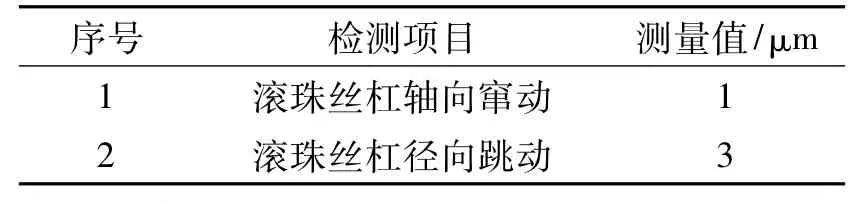

分析表1 数据发现: Z 轴运动时轴向窜动为60 μm,普通机床在装配过程中轴向窜动要求小于8 μm,径向跳动小于12 μm,所以丝杠支撑轴承存在间隙。

表1 丝杠传动精度

4 故障分析

该现象表明机床反向间隙大、定位精度差,丝杠支撑轴承存在间隙。所以故障可能为滚珠丝杠螺母副及其支撑系统长时间运行产生的磨损间隙造成。根据磨损具体产生的位置,可能原因为以下几点:

(1) 滚珠丝杠支撑轴承磨损;

(2) 轴承产生间隙;

(3) 滚珠丝杠单螺母副磨损产生间隙;

(4) 螺母法兰盘与工作台之间没有固定牢,产生间隙。

5 故障排除

经过对故障点的排查,发现电机侧锁紧螺母松动,Z 轴传动结构见图3,由于轴承的预紧力过小,轴承在旋转时会产生游动间隙,使丝杠在转动时轴向窜动过大,影响机床的定位精度、重复定位精度、反向间隙。轴承预紧的目的是提高轴承支承的刚度,提高轴的旋转精度,降低轴的振动和噪声。

图3 Z 轴传动结构图

5.1 轴承预紧力

如果轴承预紧力过大,则轴承中的滚动体弹性变形过大,会使轴承传动的摩擦转矩增加、发热量大,减小轴承的使用寿命,所以,轴承的预紧力并非越大越好。机床在正常工作时,丝杠所受的轴向力常小于最大轴向载荷Fmax,因此轴承的预紧力Fpr一般可取为(0.33 ~0.35) Fmax。

通常,预紧力的大小按最大轴向载荷的1/3 计算,但也要根据以下3 种情况区别对待:

(1) 当滚珠丝杠副承受最大轴向载荷Fmax的机会少,并且允许略有轴向间隙时,预紧力按最大轴向载荷的1/3 计算,即Fpr<Fmax/3;

(2) 当主机伺服进给系统的轴向刚度要求较高,并且最大轴向载荷Fmax出现的频率也高,或者有冲击载荷,预紧力Fpr>Fmax/3;

(3) 当最大轴向载荷Fmax难于或无法计算时,可近似取轴向额定动载荷Ca的1/20 ~1/10,即Fpr=(1/20 ~1/10) Ca。

5.2 丝杠的安装与检测

5.2.1 固定侧支撑单元的安装

轴承的预紧力Fpr= Fpr(0.33-0.35) Fmax,使用扭力扳手预紧。如果不使用定扭力扳手可能会损伤螺纹部分,导致无法取下锁紧螺母。

为防止螺纹松弛,使用螺纹胶后拧紧内六角螺栓,不能弄翻油密封垫片的凸缘。

5.2.2 丝杠螺母副的安装及轴承底座的安装

以固定侧支撑单元为基准时,将螺母外径与工作台螺母支座内径调整至保持一定间隙的状态。结构如图4 所示。

图4 丝杠螺母副的安装

(1) 将丝杠螺母副插入螺母支座后临时锁紧(螺母副处在丝杠轴的中间位置) ;

(2) 将固定侧和支撑侧的支撑单元临时固定到基座上;

(3) 移动工作台至固定侧支撑单元后,将支撑单元拧紧固定到基座上;

(4) 固定好后,将工作台移动至靠近固定侧的行程尽头附近,并将工作台和螺母支座相互固定;

(5) 固定好螺母副和螺母支座;

(6) 将第4 步中固定的螺栓松开,再次将工作台和螺母支座相互固定。推动工作台至固定支撑单元处调整其中心位置,使工作台能顺畅移动,对于精密工作台还需要将丝杠轴调整到与LM 导轨平行的位置;

(7) 固定好后,确认工作台的运行状态,将工作台移动至支撑侧;

(8) 移动工作台至支撑侧支撑单元后,拧紧支撑单元的固定螺栓;

(9) 固定好后,将工作台移动至靠近支撑侧的行程尽头附近,并再次将工作台和螺母支座松开后相互固定;

(10) 将工作台移动到固定侧,左右移动,确认运行状态。往返移动多次将工作台调整到在全行程内都能顺畅运行的状态;

(11) 如果运行中发生异响、阻塞的现象,请重复第(3) ~ (6) 步。

5.2.3 精度检测和螺栓拧紧

使用千分表确认丝杠轴端外径部分的跳动、轴向窜动,测量值如表2 所示,丝杠的安装精度符合装配要求,并依次完全拧紧螺母、螺母支座、固定侧支撑单元、支撑座固定单元各处的螺栓。

表2 丝杠传动精度

5.2.4 连接电机

(1) 将电机支座安装在基座上;

(2) 用联轴器连接电机和滚珠丝杠;

(3) 充分地试运行。

需注意: 电机支座、联轴器的安装精度影响工作台的行走定位精度。

5.2.5 定位精度与重复定位的检测

Z 轴维修后,通过激光干涉仪检测Z 轴精度,检测结果见图5。

图5 Z 轴精度检测曲线图(修复后)

可以看出: Z 轴维修后,定位精度、重复定位精度、反向间隙测量值都符合机床的使用标准,机床恢复正常运行。

6 总结

对数控机床的定位精度和重复定位精度的检测,通常都是在机床空载状态下进行。为确保机床在工作过程中具有良好的定位精度,在出厂前装配数控机床进给系统时,必须严格执行轴承的预紧,当数控机床进给系统维修后,为恢复和保持机床的原始精度,也要重新对支承轴承预紧,预紧力的大小根据机床的最大载荷确定。

[1]陈洋,桂柯,孙亮,等.数控镗铣机床进给轴精度调整测量与补偿方法[J].机床自动化,2013(13) :50-51.

[2]王胜,何强,卫江,等.基于双频激光干涉仪的重要数控机床定位精度测量[J].机械制造,2013(1) :83-84.

[3]仇健,张凯,李鑫,等.国内外数控机床定位精度对比分析研究[J].组合机床与自动化加工技术,2013(8) :1-2,7.