低压电线在乘用车上的应用

郑道松,吴占军

(德科斯米尔(沈阳)汽车配件有限公司,上海 201805)

近年我国汽车业发展迅猛,各品牌汽车在产量及销量上都有突破式增长,但同时竞争也越来越激烈,市场也对汽车产品品质提出更高的要求。汽车电线的可靠性越来越引起各主机厂的重视,在不同车身部位选择合适种类的电线,成为提高线束可靠性的一个重要方面。另外由于汽车整车轻量化的发展趋势,一些其它材料的电线,不断作为新型导线在汽车上得到应用。

1 常见汽车用低压电线种类

汽车电线的发展是随着汽车工业一起发展的,目前汽车工业发达国家都有关于汽车电线的国家标准,很多知名汽车厂商同时又建立自己的企业标准。在我国,常见汽车电线有德系、日系、美系(SAE)以及国标导线,一些知名主机厂都会有关于导线的企业标准,如大众VW60306标准,没有自己企业标准的车企,一般会引用国家标准或者行业标准,或者其它国家的国家标准。

汽车低压电线,主要以薄壁电线为主。ISO组织推出 ISO 6722系列标准,各个国家在此标准基础上衍生出各自的国家标准,如:德标DIN 72551《道路车辆-低压电缆》系列标准[1],日系JASO D611《汽车零件-低压电线》[2],美系SAE J1128 《低压初级电缆》,国标GB/T 25085《道路车辆60V和600V单芯电线》(等同ISO 6722), 行标QC/T 730 《汽车用薄壁绝缘低压电线》。

在设计工作中,目前国内线束工程师使用比较广泛的是DIN标线FLR以及日标线AVS,美标导线在美国品牌车厂中使用,国标线在部分自主品牌中有所使用。

2 汽车德标电线与日标电线的特点

汽车低压电线,从结构上分有单芯及多芯2种,从性能角度区分有屏蔽和未屏蔽2种。未屏蔽电线由金属导体和绝缘材料层构成,最常见导体为电气铜Cu-ETP1(CW003A)。带屏蔽电线在绝缘层外覆盖上一层屏蔽层,常见屏蔽基材为铜或铝。有些电线由于特殊要求,在金属导体电镀上其它金属材料,如锡、镍、银。不同标准的电线,在导体组合结构上以及绝缘层材料上都有各自特点。笔者在此对德标及日标的低压电线作简单比较。

2.1 徳标导线

德标导线常用有薄壁和标准厚壁导线。薄壁导线根据金属导体拧合结构的不同,有A型(表1)结构和B型(表2)结构之分,标示如图1所示。常用德标导线绝缘材料的标示方法以及不同绝缘材料的基本特点见表3。

其中A型电线为中心固定导体对称拧合结构,导体股数为奇数。B型电线为中心不固定导体非对称拧合,导体股数为偶数。B型导线有更好的柔韧性。

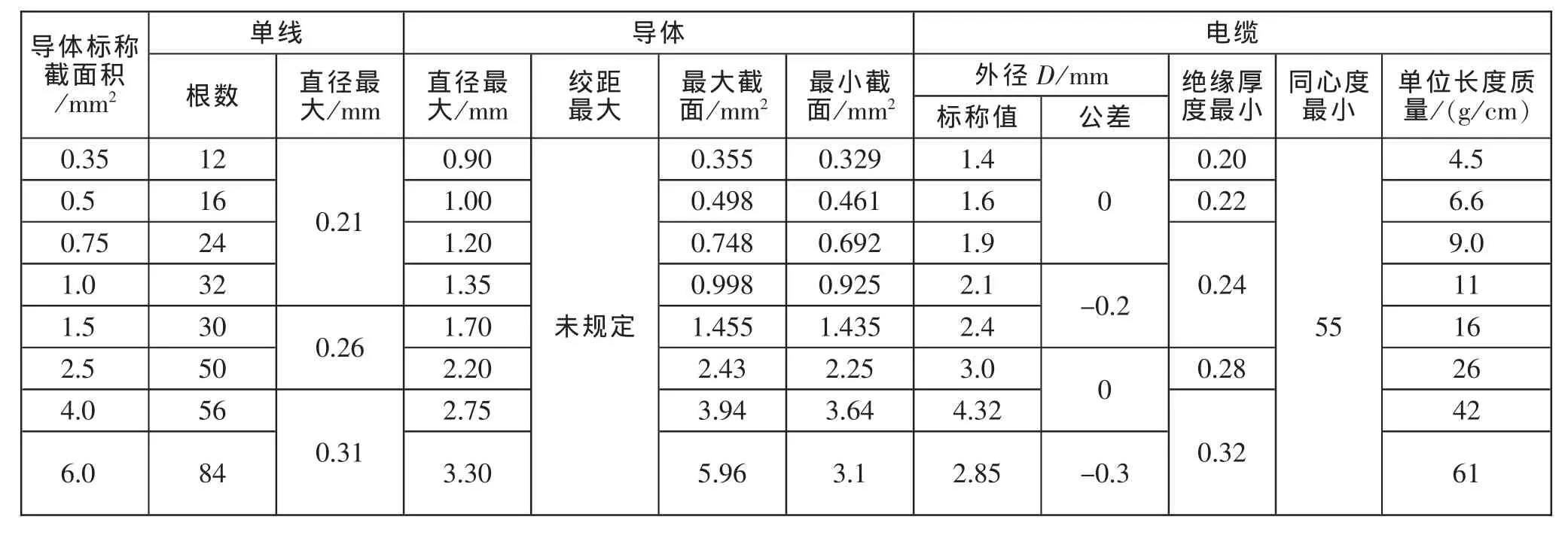

表1 A型结构导体[1]

表2 B型结构导体[1]

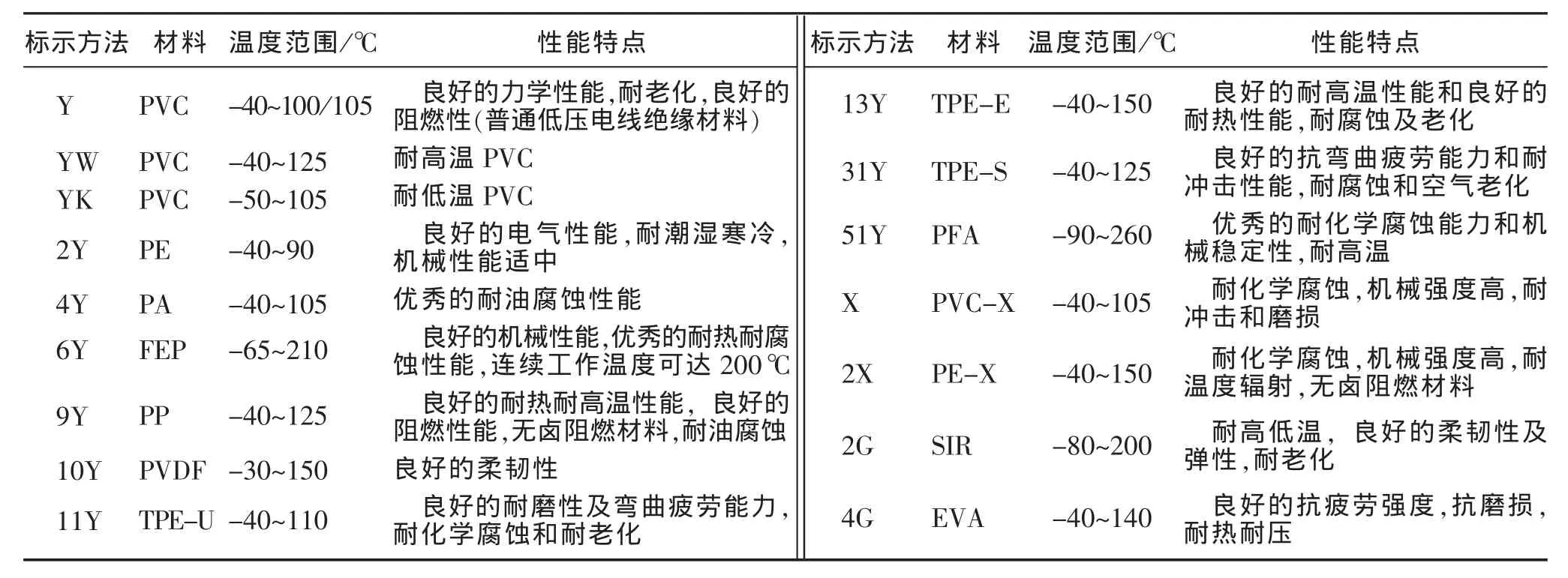

表3 常见德标导线绝缘材料的标示方法与特性[2]

2.2 日标导线

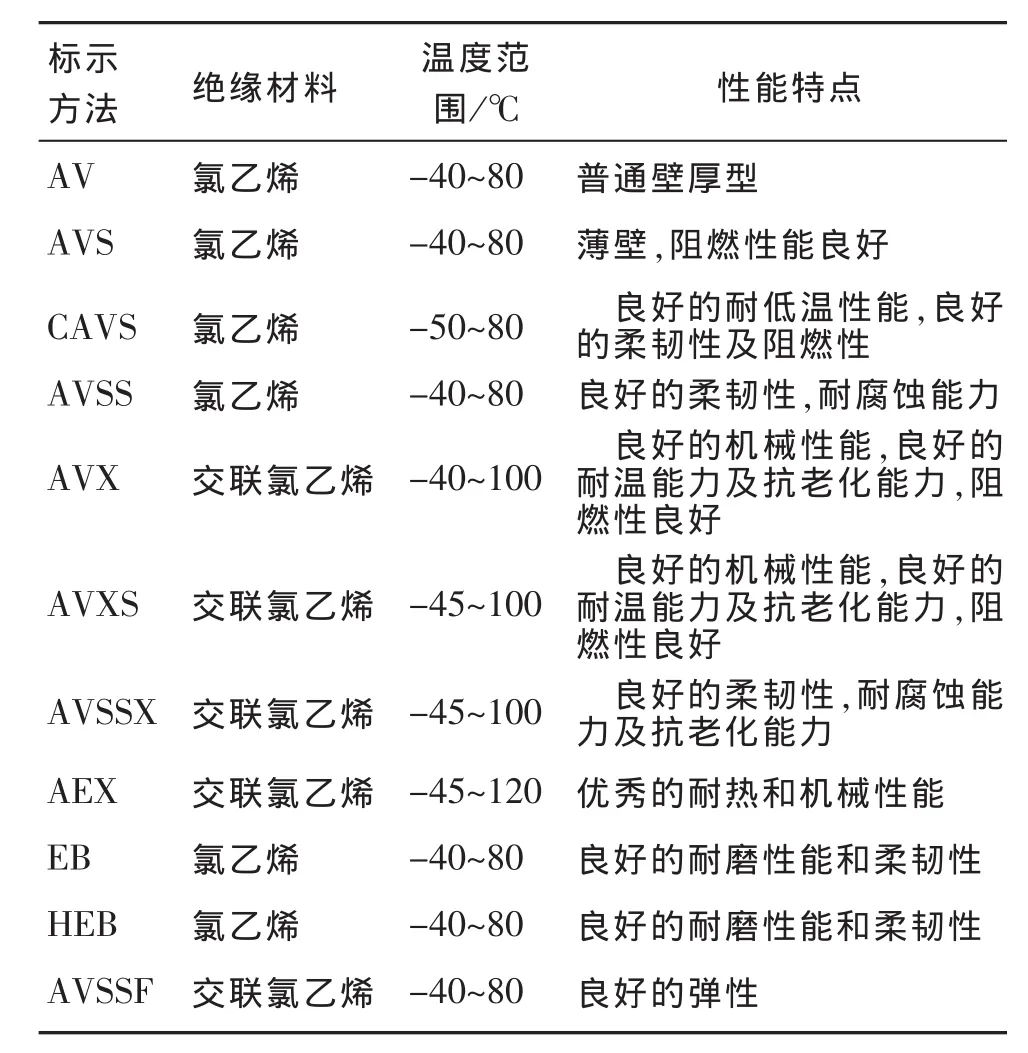

日标汽车低压电线也有标准壁厚绝缘层和薄壁绝缘层2种类型,最高工作温度有80℃、85℃、100℃、120℃ 4个等级。常见日标导线标示如图2所示。汽车常用日标导线性能见表4。

表4 常见日标导线绝缘材料的标示方法与特性[3]

3 德标低压电线在乘用车上的常规应用

在汽车线束设计过程中,工程师们会根据车身功能的不同,将汽车划分为发动机舱、乘客舱和车身底部3个区域。在这3个区域,线束的工作环境各不相同。在发动机舱区域布置了发动机、变速器、冷却液壶、制动液壶等高温、震动及存有液体等部件,所以对此区域的电线,不仅在耐温等级上有较高要求,而且对电线绝缘层的耐腐蚀性及抗老化能力也有相对高的要求。在乘客舱,此区域处于车身内部,线束的工作环境相对较优,对电线的耐温等级方面要求较低,但是此区域留给线束的装配空间比较狭窄,所以要求此区域的导线绝缘层厚度要薄。另外,此区域有些部件属于开闭件,如车门和行李厢盖,此处的电线随着车门的开闭而处于运动状态,对此部位的电线要求有良好的柔韧性。车辆在使用过程中会经过不同的路面,车身底部容易受到来自路面的各种侵袭,如泥沙的飞溅、水或者其它液体的侵蚀,同时部分导线有可能随着底盘的跳动而运动,所以耐腐蚀性、耐老化、良好的机械性能,都是对处于这个部位电线的要求。在整车线束中,发动机线束比较特殊,它是布置在发动机本体上,其工作的环境更加恶劣。这个区域除了易受各种有腐蚀性的液体侵袭,另外由于发动机本体的发热,尤其是现在流行的带增压发动机,发动机本体的温度会更高,使发动机线束一直在一个高温的环境下工作。所以,对于发动机线束的电线,除了要有优秀的耐高温性能,还要有优秀的耐腐蚀及抗老化能力。

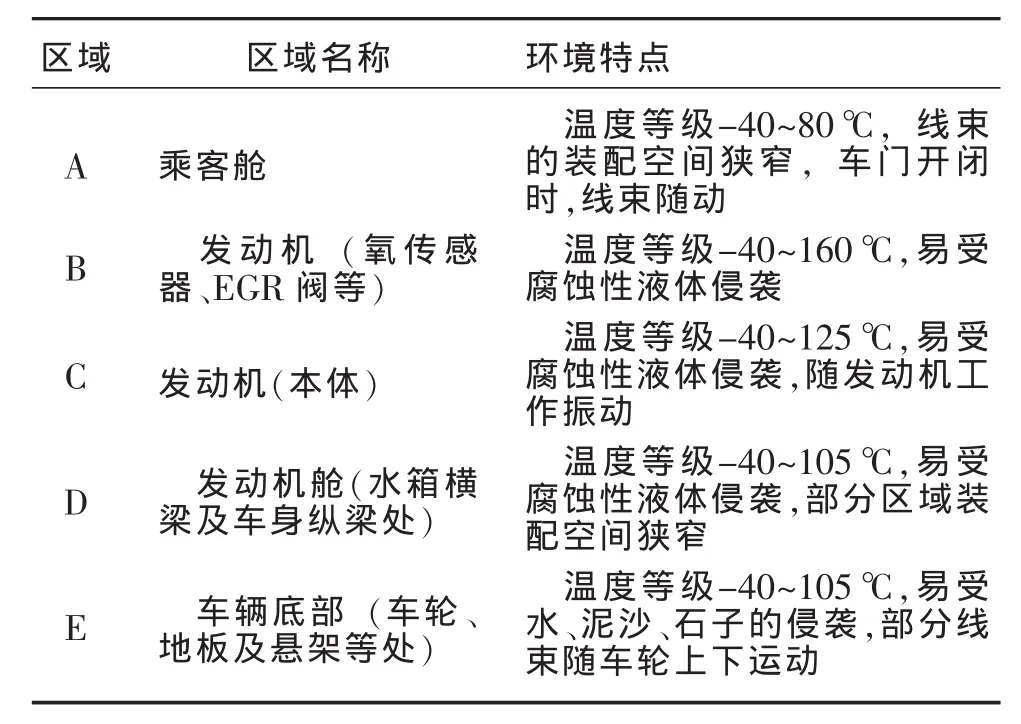

图3为国内某车型的轮廓线图,根据线束工作环境温度不同,将车辆分成A、B、C、D、E 5个区域,各区域的环境特点见表5。

表5 整车温度场分布

一般A区域的线束主要布置在仪表板下、顶棚、地板横梁、门槛、座椅、中央扶手、4个车门和尾门上,此区域环境温度相对较低,线束空间小。FLRY-A/B电线有良好的柔韧性和薄壁绝缘层,满足A区域的环境要求,对开闭件线束,建议选择FLRY-B电线,因为B型结构电线比A型电线结构有更好的柔韧性。

B区域指氧传感器、EGR等在线束布置中靠近排气管高温区域的支路,这些支路靠近热源,且容易受到化学液体的侵蚀,而且还会随着发动机工作而振动,这些功能支路要求电线有优秀的耐高温能力,同时要耐腐蚀老化及良好的机械性能。FLR6Y有优秀的耐热及抗老化能力,同时有良好的耐腐蚀及机械性能,满足这一区域对电线的要求。

C区域线束为发动机线束,线束依托发动机本体布置。温度等级为125℃。FLR31Y与FLR2X有良好的耐高温及可靠性,满足这一区域电线使用要求,在离排气管远的地方选用FLR31Y,靠近排气管的支路选用FLR2X。

D区域常规功能支路选用常规薄壁绝缘层电线,FLRY-A/B即可满足要求,但是如后氧传感器类功能支路靠近热源排气管,选用电线FLR2X。在此区域,会有一些大截面积电线被使用,以满足大电流要求,如电子风扇支路、蓄电池线支路、起动机线支路,这些支路一般与其它线束分支单独布置,不包扎在一起。这类电线不选择薄壁电线,而是选择厚壁绝缘层电线FLYW,以满足温度等级要求和机械要求。

E区域易受来自路面杂物的侵袭,包括水或泥沙的侵蚀,甚至路面石子的飞溅冲击,有的分支段的电线随着车轮行驶跳动而上下跳动,要求电线具有良好的耐磨性及机械性能,同时要有良好的耐腐蚀性。这个区域的功能支路常见有ABS传感器支路、EPB电机支路、摩擦片传感器支路,对于这些功能支路,在电线绝缘层外一般再增加一层电线保护套,电线FL4G11Y满足这些区域的使用要求。

上述示例仅为国内某车型德标电线的选择应用情况。不同的公司,会有不同的产品设计理念,不同车型对产品的要求也不一样,这就会影响在产品设计过程中对电线的选择,甚至是不同工程师设计理念的不同,对电线的选择也会有所不同,如在C区域,有的工程师会选择FLR9Y,同样能满足产品的性能要求。还有的公司会要求乘客舱电线绝缘层不允许含有卤素,因为含卤素PVC在燃烧过程中会分解出致命有毒气体,不利于乘客逃生。另外,车辆使用气候也是电线选择时需要考虑的重要因素,如极寒冷地区就要考虑电线的耐低温能力。

4 新型低压电线在乘用车上的应用趋势

汽车设计过程中产品轻量化已成为趋势,一些除Cu-ETP以外的导体作为新材料在汽车上逐渐得到应用,如Al、 CuAg、 CuMg、CuSn等。 Al的导电能力是Cu的2/3[2], 但是Al的导体密度只有Cu的1/3,满足轻量化的产品要求,但是由于同等载流能力下,Al电线的导体横截面积大约是Cu电线的1.5倍,所以目前Al导线只在一些线束装配空间充裕的地方使用。另外,Al在空气中易氧化,也是目前限制Al没有被大面积使用的一个重要原因。CuAg、CuMg、CuSn等Cu合金导体大幅提升了导线的机械性能,如0.13 mm2的铜合金导线的机械性能比0.35铜导线提升约33%[2], 所以在很多信号线中,0.13 mm2、0.22 mm2等小线径在满足电气性能的前提下代替0.35mm2的FLRY电线。

5 结束语

线束设计过程中,电线的选择首先要满足产品的品质要求,其次要考虑产品的成本要求和生产过程中的工艺性。总之,电线的选择过程是一个选择—验证—再选择的过程,工程师们要在这个过程中慢慢积累数据与经验。

[1]DIN 72551, 道路车辆-低压电缆 系列标准[S].

[2]Leoni AG, 汽车电线产品手册[Z].

[3]JASO D611, 汽车零件-低压电线[S].