基于LMS.Test.Lab的快走丝机床振动测试与分析

杨磊,蔡长韬,孙林尧

(西华大学机械工程与自动化学院,四川成都610039)

随着特种加工技术的不断提高、材料科学的进步和机械零件设计、使用要求的不断提高,高精度、高硬度的零件加工需求越来越大,线切割机床在机械制造行业的应用越来越广泛。特别是我国独创的快走丝线切割机床具有结构简单、机床成本低、加工成本低的优势,在我国的高精度、高硬度的机械零件加工中有着非常普遍的应用。目前快走丝线切割机床的加工精度和表面粗糙度可以达到±0.01 mm 和Ra1.25 ~2.5 μm,加工厚度根据不同机床的加工能力各有区别,总的来说在加工大厚度零件时加工的稳定性和加工精度会有所下降。目前很多研究都围绕如何提高快走丝线切割机床的加工性能展开,研究的切入点主要有:(1)电极丝的恒张力控制;(2)加工中的电参数的优化和细化; (3)设计新型的脉冲电源; (4)机床结构和运丝系统的改进[1-2]。对于机床结构和运丝系统的改进,现在有许多改进思路,例如北京科技大学机械工程学院的孟翠等人[3]提出的快走丝线切割机床立柱移动式布局。四川大学的程明[4]提出储丝筒安装在倾斜的滚动导轨上等。作者通过LMS. Test. Lab 振动测试系统对典型的快走丝机床DK7735 进行实验模态分析,在不同的上、下臂(丝架)跨距下进行试验,重点研究上、下臂的振动特性,为机床的设计、改进和性能评价提供振动特性方面的参考数据。

1 实验模态分析基本方法

一般来说,机械结构若受到振动激励,当激振频率接近固有频率时由于共振该结构会发生剧烈的振动。对于任何机械结构,出现共振都会导致结构的位移、变形或疲劳损坏,使得结构参数发生变化,降低稳定性和使用寿命。为了减小共振对机械结构的危害,对于机械结构应使工作频率远离各阶固有频率。实验模态分析就是通过试验测量激励和响应的时间历程,并用数字信号技术求得频率响应函数(FRF),再用曲线拟合估计模态参数,并进一步确定系统物理参数[5]。

FRF 表示结构中系统输入信号和输出信号的频域关系,FRF 的测量值与模态参数之间的关系式为:

式中:hij(jω)为输出自由度i 与输入自由度j 之间的FRF;N 为影响分析频带内结构动力响应的振动模态数;rijk为第k 阶模态的留数;λk第k 阶模态的极点;符号“* ”表示复共轭。极点的值可以表示为:

其中:ωnk为第k 阶模态的无阻尼固有频率;ζk为模态阻尼比[6-7]。

2 DK7735 快走丝机床模态试验

2.1 试验对象

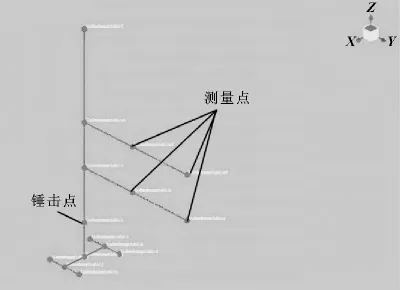

图1 丝架线框模型及测点布置

快走丝线切割机床是我国独立研制的电加工机床,其结构简单、性价比高,在我国的电加工机床中占有率最高。DK 系列的快走丝线切割机床的结构基本相似,实验中以DK7735 型作为试验对象(以下简称试验机)。该机床的床身采用灰口铸铁HT200 制造,强度较高、刚性较好、变形小,工作台、运丝机构、丝架(立柱、上下臂)都安装在床身上;工作台可以实现X、Y 两个方向的运动,工作台的运动由步进电机驱动的滚珠丝杠完成;运丝机构使用型号为YS7124 三相异步电动机,在其传动路线中依次采用了联轴器、丝杠螺母副、同步齿形带(有的机床采用齿轮传动)等,运丝机构是快走丝机床主要的振动激励源;丝架的立柱使用螺栓固联在床身之上,下臂使用螺栓固联在立柱上,上臂安装在立柱的导轨内,使用丝杠螺母副实现上臂的上下滑移,电极丝的导轮、导丝器等都安装在上、下臂上[8-9]。丝架的主要作用是支撑电极丝并使处于加工部分的电极丝保持与工作台的垂直,可以说丝架部分的刚性和稳定性对线切割加工精度相较其他部分影响最大。此次试验主要测量丝架部分的振动特性,因此在LMS. Test. Lab的计算机分析系统中建立一个试验机丝架的线框模型来代表丝架的立柱以及上、下臂,在试验机的上、下臂上布置4 个测点。试验机丝架的线框模型和测点布置如图1 所示。

2.2 试验方案

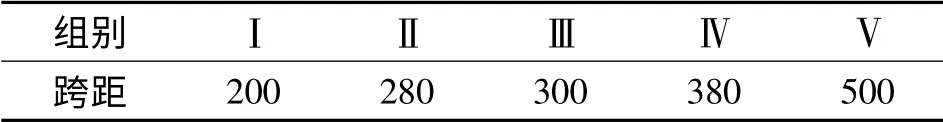

试验过程为锤击试验 (Impact testing),采用“定点锤击法” (Fixed hammer)在固定点施加锤击[10-11],在选定的测点测量响应。为了获得全面的模态参数,分别进行5 组试验,在每组试验里锤击点和测量点不变,调整上、下臂的跨距,跨距从小到大变化,具体数值见表1。

表1 不同组试验跨距 mm

试验使用的设备参数如下:力锤型号为086c40,为了获得合理的冲击信号频带宽度,锤帽选用硬塑料锤帽。传感器为三方向传感器,型号为PCB 356A16,测量量为加速度,各个传感器的敏感度各有不同,在通道设置环节分别进行修正。此试验共使用13 个通道,其中1 个力锤输入通道,12 个传感器输出通道。试验前期经过不同点的多次锤击试验发现,当锤击点在立柱下端时试验的相干系数最高(相干系数大于0.91),因此选择该点为锤击输入点。试验过程中试验机处于停机未通电状态,按照LMS. Test. Lab 模态参数测量试验流程进行操作;为提高信噪比,每组试验中敲击锤击点5 次,并求其平均值;每组试验完成后对机床的上、下臂跨距进行调整,重新进行敲击试验,共完成5 组试验数据的收集。

3 测试数据分析

此次试验为了获得全面的机床模态参数,进行5组锤击试验,收集到5 组实验数据,5 组数据包括试验机的模态分析稳态图、各阶振型、各阶固有频率以及床身的阻尼比。此处以线切割加工中最常用的跨距值350 mm 下的稳态图和各阶振型为例进行分析。其余的试验数据在下文中用表格形式汇总展示。图2 是试验机跨距在350 mm 下模态分析稳态图,从图2 中识别的频率带宽在1 000 Hz 以内的模态参数见表2。

图2 试验机跨距350 mm 的模态分析稳态图

表2 各阶固有频率及阻尼比

从试验机工作原理出发,对影响加工质量的振型进行分析。若上、下臂的振型为X 方向的振动,则振动会造成电极丝与工作台垂直度的偏差,进而造成加工质量的下降;Y 方向振动的振型也会对电极丝与工作台垂直度造成同样的影响,但因为丝架的结构特点,Y 方向的振动很小可以忽略不计;Z 方向的上、下臂振动对电极丝垂直度影响最低。从实验结果看出,第4 阶固有频率的振型虽然是下臂前段在Z 方向的振动,但阻尼比很小工作时容易发生振动,因此应对下臂进行结构优化,以增加刚度、增大阻尼;第2、3 阶振型相似,第8、9 阶振型相似,而且上、下臂的第2、3、8、9 阶的固有频率的振型主要是X 方向,对机床加工精度有较大影响。图3 是试验机线框模型在第2、第8 阶固有频率下的振型。

图3 第2、第8 阶振型

通过对5 组试验数据进行分析可以看出,模态参数呈现一定的规律性。对试验机进行5 组不同跨距的试验,得到的试验机模态数据如表3 所示。

表3 试验机不同跨距下的模态参数 Hz

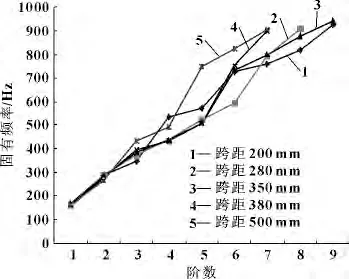

把表3 中的固有频率数据用曲线图表示出来如图4 所示。

图4 固有频率变化曲线

从图4 发现:不同跨距下试验机丝架的第1、2阶频率集中在160 Hz 和285 Hz 附近,从第3 阶开始,固有频率值的分布就比较分散。对比5 组试验的振型可以看出:在266 ~288 Hz、347 ~397 Hz、875 ~943 Hz 频率段内发生的振型主要是上、下臂在X 方向振动,因此而设计机床时应规避上述频率段。观察试验结果,频率434 Hz 附近的振型虽为Z 方向振动,但是阻尼比很小约为0.30,因此应对下臂结构进行优化,提高下臂的阻尼和刚度。

4 结论

通过应用LMS. Test. Lab 振动测试系统完成了试验机在5 组不同跨距下的模态试验,分析试验数据可以看出: (1)试验机的丝架在266 ~288 Hz、347 ~397 Hz、875 ~943 Hz 频率段内的模态振型都发生在X 方向,振动对加工质量的影响较大,在设计机床的运丝机构的传动链时,应重点考虑以上频率范围,避免运丝系统在传动过程中产生的振动激励落在该范围内;(2)机床下臂前段的阻尼比保持在0.30 左右,结构抗振能力较差,应对此处进行结构优化,提高阻尼增加强度;(3)在不同跨距下,试验机的1、2 阶频率集中在160、285 Hz 附近,第3 阶开始频率值的分布就比较分散。

[1]FAN Shengyao,ZHANG Qiujun,CHENG Haiwei,et al.Nonlinear Dynamics Analysis of Multi-cutting Wire Electrode in WEDM-HS Subjected to Working Fluid Considering the Effect of Debris[J].Journal of Mechanical Science and Technology,2013,27(12):3595-3605.

[2]王笑.往复走丝线切割机床电极丝的振动分析[D].成都:西华大学,2009.

[3]孟翠,贾志新,滕向阳,等,新型电火花线切割机床的设计与可行性研究[J].机械设计与制造,2007(9):31-33.

[4]程明.DK7745 高速走丝电火花线切割机床整机设计[D].成都:四川大学,2007.

[5]RAO Singiresu S.机械振动[M].4 版.李欣业,张明路,等,译.北京:清华大学出版社,2009.

[6]比利时LMS 公司.LMS 振动/噪声测试与分析系统[M].刘馥清,译.2000.

[7]张力.模态分析预实验[M].北京:清华大学出版社,2011.

[8]冯冉,蔡长韬.线切割机床电极丝振动及其有限元分析[J].机床与液压,2010,38(12):38-23.

[9]刘志东.特种加工[M].北京:北京大学出版社,2004.

[10]ZHANG Libin,JIANG Fan,WANG Yangyu,et al.Measurement and Analysis of Vibration of Small Agricultural Machinery Based on LMS Test.Lab[J].Transactions of the CSAE,2008,24(5):100-104.

[11]MOU Zhaoyu,WANG Weifang,GAO Pengfei,et al.Modal Analysis of Precision Lapping Machine[J].Advanced Materials Research,2010,102/103/104:272-276.