潜艇高压气吹除主压载水舱过程的数值模拟

张建华,胡坤,刘常波

(海军潜艇学院,山东青岛266042)

潜艇高压气吹除主压载水舱过程的数值模拟

张建华,胡坤,刘常波

(海军潜艇学院,山东青岛266042)

采用结构化六面体网格对主压载水舱内部流场进行离散化,基于FLUENT流体计算软件,应用VOF两相流模型,对10 m及20 m水深时高压气吹除主压载水舱过程进行了数值模拟,研究了气液两相界面的形成及生长过程,深入分析了水舱排水速率的变化规律,并针对压载水的残留现象提出了实际操艇过程中需要注意的问题。仿真结果与现有文献中实体模型的实验结果吻合较好,均揭示了吹除过程中水舱内部压力及排水速率的波动现象,验证了数值模拟方法的准确性和有效性。为与实际情况相符,还提出了针对入口及出口边界条件的改进方案。

CFD;高压气;主压载水舱;两相流;排水速率

0 引言

当潜艇在水下航行过程中出现大纵倾、舱室破损等紧急情况时,如果单靠车、舵已无法控制险情,则为保证潜艇安全,必须及时、准确地向主压载水舱释放高压气,排出水舱内的压载水,以迅速提供足够的正浮力,挽回潜艇的深度和纵倾。

然而,高压气作为潜艇上的重要抗沉资源之一,由于整体空间布局等原因,其储量却相当有限,必须正确使用,合理分配。供气过多或供气不足,都会造成高压气的严重浪费,不仅起不到任何抗沉效果,还有可能因此而出现其它危险情况,如潜艇高速冲出海面发生倾覆等。因此,为准确掌握供气后潜艇的姿态变化及深度变化,就必须对高压气吹除主压载水舱的过程进行研究,掌握水舱的供气排水规律,并对该过程中潜艇的受力情况进行分析。

目前,已有学者根据气体动力学的有关理论对高压气吹除主压载水舱的过程进行了数学建模,并基于此开展了应急操纵方面的相关仿真研究[1-3]。所建模型基本能够正确描述主压载水舱的排水规律及高压气瓶的压降规律,但该模型经过了大量的简化与假设,并忽略了水舱中的气液混合现象,仅是对吹除过程的一个宏观描述。笔者利用商业CFD软件—FLUENT对高压气吹除主压载水舱过程进行了数值仿真研究,揭示了吹除过程中水舱内气、液两相界面的生长过程和变化规律,以及主压载水舱排水速率的变化情况。

1 控制方程与湍流模型

由于研究对象中所涉及的两种介质-水和气是无法相互掺混的,因此采用VOF模型对吹除过程中压载水的自由液面进行追踪。

1.1 容积比率方程

其中:V为速度矢量,αq为第q相流体的容积比率,它满足以下约束:

1.2 物质属性方程

其中:ρ为混合相密度,ρg为气相密度,ρw为液相密度,μ为混合相粘度系数,μg为气相粘度系数,μg为液相粘度系数,αg为混合相中气相容积比率,αw为混合相中液相容积比率。

1.3 连续性方程

1.4 动量方程

其中:p为压力,ρg为重力,F为其它外力。通过求解整个区域内单一的动量方程所得到的速度场是由各相共享的。

1.5 能量方程

秸秆生物反应堆技术就是以秸秆作为原料,在微生物菌种作用下经过一系列转化,生成二氧化碳、热量、抗病孢子、酶、有机和无机养料,促进植物生长发育,减少化学肥料的施加。通过这项技术,不仅可以有效提高农作物的产量和品质,还可以改善土壤与周围环境的质量[1]。

其中,keff为有效导热系数,它与属性ρ由各相所共享,Sh为源项,其包含辐射的贡献及其它容积热源,E为能量,T为温度,VOF模型将其作为质量平均变量来处理:

1.6 湍流模型

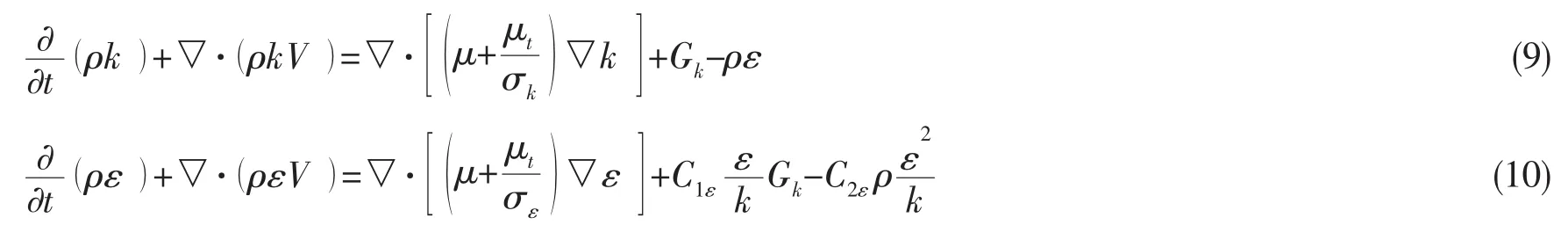

对于潜艇主压载水舱内气液两相流动的模拟采用标准k-ε两方程模型,其输运方程分别为[4-6]:

其中:k为湍动能,ε为湍动耗散率,Gk是由于平均速度梯度引起的k的产生项,C1ε、C2ε为经验常数,σk、σε分别是与k和ε对应的普朗特数,根据Launder等的推荐值及后来的实验验证[6-7],分别取:C1ε= 1.44,C2ε=1.92,σk=0,σε=1.3。

2 数值仿真方法

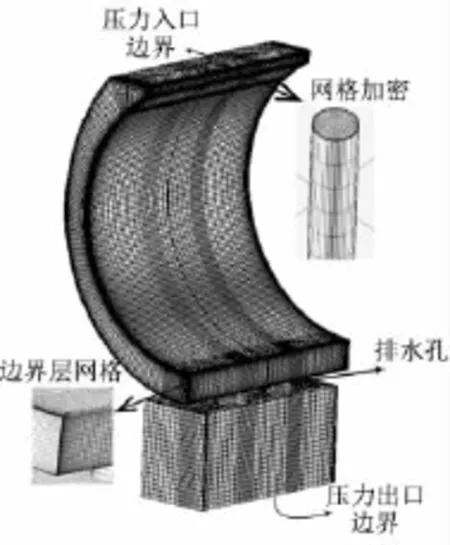

2.1 物理模型及网格划分

选取潜艇中部环形主压载水舱为对象,设其容积为65 m3,供气口直径30 mm,四个排水孔直径均为700 mm。利用ICEM CFD软件对主压载水舱的内部流场进行结构化网格划分,完成计算区域的离散化,并对入口和出口处流动较剧烈的区域进行加密处理,以捕捉到更为精确的流动细节。另外,由于主压载水舱关于艇体纵中剖面对称,为提高计算效率,可只选取模型的一半进行网格划分和数值计算,如图1所示。

由于水相是不可压缩的,无法设置压力远场边界,同时为了减小直接将水舱排水孔的出口截面设置为压力出口对真实结果所产生的影响,因此在排水孔外部附加了一个模拟的大水箱,模拟水舱外局部的海洋环境,并将压力出口边界条件设置在其出口截面上,以提高计算结果的准确性及有效性。

图1 水舱模型及其网格划分Fig.1 Ballast tank model and its meshing

2.2 边界及初始条件

a.压力入口边界:高压气供气口为压力入口边界条件,设置为2 MPa;

b.压力出口边界:稳压腔出流截面为压力出口边界条件,设置为0.1 MPa和0.2 MPa,分别用以模拟10 m及20 m水深的吹除工况;

c.对称边界:主压载水舱纵中剖面设为对称边界条件;

d.固壁边界:除采用上述三种边界条件所定义的面以外均设为无滑移固壁边界条件。

2.3 数值计算方法

本文采用有限体积法对控制方程进行离散。其中,压力差值方案采用Body Force Weighted算法,其它通量则采用QUICK格式进行离散以提高求解精度;采用分离式解法对离散方程组进行求解,并选用PISO算法解决压力-速度耦合问题。由于水舱内部近壁区的Re数较低,湍流发展并不充分,湍流的脉动影响不如分子粘性大,所以采用标准壁面函数法来处理[6,8]。

3 计算结果与分析

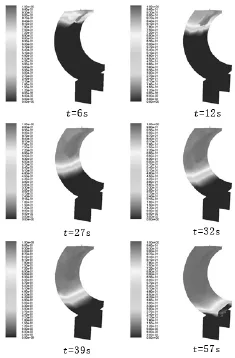

3.1 气液分布及其变化规律

图2与图3分别给出了出口背压为0.1 MPa和0.2 MPa工况下,水舱内各相体积分数云图。该图记录了吹除过程中水舱内气液分界面的形成及其下降过程。

图2 背压0.1 MPa工况下,水舱内各相体积分数云图Fig.2 Volume fraction contours of each phase at a backpressure of 0.1 MPa

图3 背压0.2 MPa工况下,水舱内各相体积分数云图Fig.3 Volume fraction contours of each phase at a backpressure of 0.2 MPa

从图中可以看出,在水舱吹除初始阶段,由于供气口距离液面较近,在气流的高速冲击作用下,供气口正下方一定区域内的压载水将被气流排开,使液面下凹。同时,在气流与海水的剧烈相互作用下,部分海水被迅速雾化成液体小颗粒,在水舱上层形成气水混合物,其中气体的体积分数占到60%~90%之间。随着气体不断累积,水舱内部压力迅速建立起来并与舷外背压形成正压差,将压载水排出舱外,液面随之下降,海水雾化效果也开始减弱。当液面下降至与气流没有直接相互作用时,舱内出现了较平稳的水平气液分界面,此时,气流几乎对海水没有任何雾化作用,水舱上层气水混合物中气体体积分数上升至85%~95%之间,并在排水后期稳定在95%以上。由此可见,在对水舱吹除进行理论建模分析时,对于水舱内存在平稳的气水分界面的假设仅在排水中后期才成立。另外,通过体积分数云图还可发现,在排水末期,当气体通过排水孔逸出舱外时,水舱内靠近纵向舱壁的区域始终残留有部分海水无法排出,但通常认为此时水舱已被“排空”,若潜艇在吹除过程中形成了首(尾)倾,则舱底首(尾)向区域的残留水量将更多,这与实际情况相吻合。因此,在建立理论运动模型及实艇操纵时,应考虑这部分剩余水量所带来的浮力差。

3.2 气体质量流量

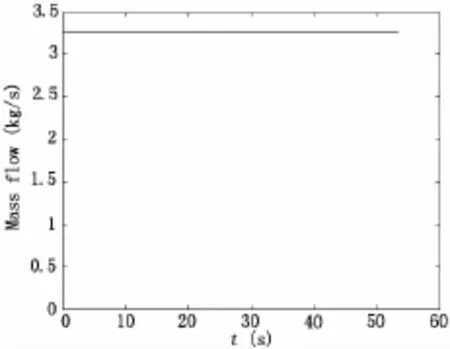

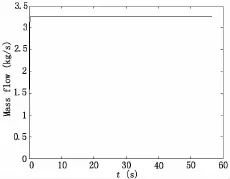

图4 背压0.1 MPa工况下,管路中气体质量流量曲线Fig.4 Mass flow curves of gas phase in pipe at a backpressure of 0.1 MPa

图5 背压0.2 MPa工况下,管路中气体质量流量曲线Fig.5 Mass flow curves of gas phase in pipe at a backpressure of 0.2 MPa

气体质量流量即单位时间内气体通过管道横截面的质量。当水舱排水孔横截面积及出口背压一定的情况下,气体质量流量则是影响水舱排水速率的一个重要因素。图4-5分别给出了背压0.1 MPa和0.2 MPa工况下管路中的气体质量流量变化曲线。

由图可知,在具有相同的物理模型且仅在出口压力边界条件不同时,两种工况下的气体质量流量曲线几乎完全一致,均在极短时间内就达到了稳定值3.27 kg/s,这是因为管路入口压力远大于水舱内压力,根据拉瓦尔喷管理论,这时出口截面处已是声速流,背压引起的扰动不能越过声速面进而影响管内的流动,进一步减小背压也无法使气流速度和管道质量流量增加,即这时出现了壅塞状态。一旦出现壅塞,管路的质量流量将仅由管路横截面积与气体总温来决定[9]。因此,尽管背压不同,但二者有相同的气体质量流量。

3.3 水舱排水速率

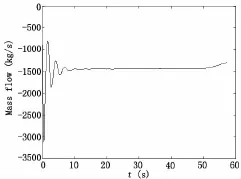

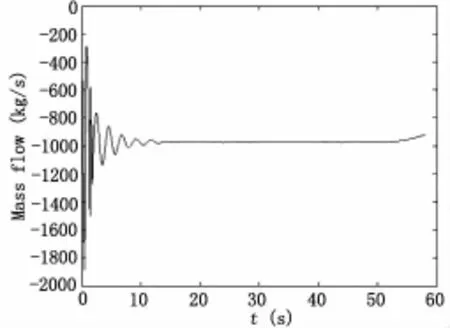

图6和图7分别记录了两种工况下,通过主压载水舱排水孔的流体质量流量。在排水中前期,由于水舱底部只有水相,所以该质量流量亦即水舱的排水速率。其值为负值是因为出流方向为坐标轴的反方向。

图6 背压0.1 MPa工况下排水速率曲线Fig.6 Draining velocity curves at a backpressure of 0.1 MPa

图7 背压0.2 MPa工况下排水速率曲线Fig.7 Draining velocity curves at a backpressure of 0.2 MPa

从图中可以看出,排水速率的变化趋势均是先剧烈波动而后逐渐稳定,最后再逐渐减小。在吹除刚开始的一段极短时间内,海水因惯性保持不动,气体高速喷入水舱并由于空间受限而被压缩,瞬间建立起较高的压力并排开海水做功,此时即出现排水速率的峰值;随后,由于海水排出,气体的空间变大,而增大的这部分空间无法使得该时间间隔内补入的气体保持在前一时刻的压力值上,故在下一时刻排水速率会有所降低,同时海水也具有了流动惯性,如此反复,则造成初始阶段排水速率的波动,这种波动也是入口气体进入流量与出口海水排出流量相互适应匹配的过程。文献[4]所进行的小比例燃气吹除过程模拟实验对这一现象进行了很好的验证,其实验所得到的水舱内压力变化及排水速率变化均出现了与本文数值计算结果完全吻合的波动。随着气液两相界面的稳定,背压0.1 MPa工况下的排水速率最终稳定为1 472 kg/s,大于背压0.2 MPa工况下的排水速率980kg/s。在排水末期,排水速率减小则是因为有气体开始从出口逸出。

4 结论

(1)采用理论分析方法研究高压气吹除主压载水舱过程时,对于水舱中存在稳定的气液分界面的假设仅在管路出口射流对压载水无直接冲击作用时成立。在此之前,气体和液体存在严重的相互掺混现象,需采用其他理论模型进行研究。

(2)高压气对潜艇主压载水舱进行应急吹除时,由于水舱结构的原因,无法将水完全排空,在靠近水舱纵向壁面的区域会有部分残存水量。在实际潜艇操纵过程中,当吹除的水舱较多时,应考虑到这部分残存水量所带来的浮力差。

(3)在高压气吹除主压载水舱过程中,排水速率并不是恒定不变的,在排水初期,该值会在一定范围内呈现震荡衰减的趋势,并最终达到稳定状态。

(4)本文采用的CFD数值计算方法能够正确有效地对高压气吹除主压载水舱过程中气液两相混合界面的成长过程进行模拟,并得到较可靠的仿真结果。但需要注意的是,实际高压气吹除过程中,潜艇的深度是不断变化的,高压气的储量也是逐渐消耗并减少的,因此在进行数值计算时,入口及出口的边界条件也应遵循这一规律,可采用Fluent的UDF(User-Defined Function用户自定义函数)功能进行二次开发,编写自定义函数模拟真实情况下的入口及出口边界条件,使仿真结果更准确、可靠。

[1]金涛,刘辉,王京齐,杨枫.舱室进水情况下潜艇的挽回操纵[J].船舶力学,2010,14(1-2):34-43. Jin Tao,Liu Hui,Wang Jingqi,Yang Feng.Emergency recovery of submarine with flooded compartment[J].Journal of Ship Mechanics,2010,14(1-2):34-43.

[2]刘辉,浦金云,金涛,杨枫.潜艇舱室进水情况下的应急挽回操纵预报[J].哈尔滨工程大学学报,2010,31(3): 293-300. Liu Hui,Pu Jinyun,Jin Tao,Yang Feng.Emergency recovery maneuvers for submarines with flooded compartments[J]. Journal of Harbin Engineering University,2010,31(3):293-300.

[3]叶剑平,戴余良,李亚楠.潜艇主压载水舱高压气吹除系统数学模型[J].舰船科学技术,2007,29(2):112-115. Ye Jianping,Dai Yuliang,Li Yanan.The mathematical model of the pneumatic blowing system of the submarine’s ballast tanks[J].Ship Science and Technology,2007,29(2):112-115.

[4]杨晟,余建祖,程栋,巩少峰.潜艇应急燃气吹除过程的数值仿真及实验验证[J].北京航空航天大学学报,2010, 36(2):227-230.Yang Sheng,Yu Jianzu,Cheng Dong,Gong Shaofeng.Numerical simulation and experimental validation on gas jet blowing-off process of submarine emergency[J].Journal of Beijing University of Aeronautics and Astronautics,2010,36(2): 227-230.

[5]张楠,沈泓萃,姚惠之.潜艇阻力与流场的数值模拟与验证及艇型的数值优化研究[J].船舶力学,2005,9(1):1-13.Zhang Nan,Shen Hongcui,Yao Huizhi.Validation of numerical simulation on resistance and flow field of submarine and numerical optimization of submarine hull form[J].Journal of Ship Mechanics,2005,9(1):1-13.

[6]王福军.计算流体动力学分析—CFD软件原理与应用[M].北京:清华大学出版社,2004.

[7]韩占忠,王敬,兰小平.FLUENT:流体工程仿真计算与应用[M].北京:北京理工大学出版社,2004.

[8]杨乐,余贞勇,何景轩.基于FLUENT的固体火箭发动机点火瞬态内流场仿真影响因素分析[J].固体火箭技术, 2011,34(4):474-477.Yang Le,Yu Zhenyong,He Jingxuan.A FLUENT analysis of influencing factors for SRM inner flow field simulation at ignition[J].Journal of Solid Rocket Technology,2011,34(4):474-477.

[9]王保国,刘淑艳,黄伟光.气体动力学[M].北京:北京理工大学出版社,2005.

Numerical simulation on compressed gas blowing ballast tank of submarine

ZHANG Jian-hua,HU Kun,LIU Chang-bo

(Navy Submarine Academy,Qingdao 266042,China)

The inner fluid domain of the ballast tank for computing was dispersed and meshed by applying the structured hexahedral grid,and by using the VOF two-phase flow model,the process of high compressed gas blowing ballast tank while at 10 m and 20 m depth under water was numerically simulated based on computational fluid dynamics package FLUENT.The research studied the forming and developing process of the gas-water two-phase interface was studied,the draining rule of the ballast tank was analysed,and the attention issues in the process of practically steering submarine aiming at the remanet ballast water were indicated.The simulation results match the model experiment results of the existing literatures very well,and for both the results indicating the undulation phenomenon of the interior pressure of the tank and the draining velocity in the process of blowing,the veracity and validity of the numerical simulation is validated.For matching the actual situation,the amelioration schemes of the inlet and outlet boundary conditions were given.

CFD;compressed gas;ballast tank;two-phase flow;draining velocity

U661.33

A

10.3969/j.issn.1007-7294.2015.04.003

1007-7294(2015)04-0363-06

2014-10-26

张建华(1986-),男,博士,讲师,Email:zjh_feiyu@163.com;胡坤(1979-),男,讲师。