沥青混合料水稳定性的浸水试验研究

■吴开辉

(福建省建设工程质量安全监督总站,福州 350009)

1 概述

20 世纪60 年代,Charles Mcdonald 发明了橡胶沥青(AR)。1997 年美国ASTM 将橡胶沥青定义为:由沥青回收轮胎橡胶及一定的添加剂组成的混合料,其中胶粉的含量不少于总质量的15%,且要求橡胶颗粒在热沥青中充分反应并膨胀。橡胶沥青是以废旧轮胎粉为原料在高温下通过与基质沥青溶胀反应制得的沥青胶结料。

我省属于夏炎热冬温暖雨量充沛的1-4-1 区域,最易产生水损害并造成路面破坏严重,在降雨过程中,雨水进入并滞留在表面层沥青混合料的孔隙中,在大量快速行车的作用下,一次次产生的动水压力使沥青从碎石表面剥落下来,致使路面产生坑洞等病害。

橡胶沥青作为一种高品质的黏结剂,可明显提高沥青的黏弹性、高温稳定性能、低温抗开裂、抗变形能力、抗水损害性能以及改善其抗老化能力和温度敏感性。而以橡胶沥青生产的混合料,由于其黏度高、软化点高、稠度大、弹性恢复性强,使得其路面耐久性和疲劳寿命显著提高,特别是开级配或间断级配橡胶沥青路面防滑功能高、减少雨天行车溅水、改善视野、降低噪声,大大提高路面行车安全和舒适性。橡胶沥青适用于各等级道路路面面层,旧水泥混凝土路面的“白加黑”改造工程,以及各类道路路面的养护。

浸水车辙试验的水稳定性评价方法是模拟汽车在雨天沥青路面有水或积水情况下反复碾压,汽车轮压挤压水产生动水压力并对裹覆在骨料上的粘结材料受到冲刷作用,使粘结材料膜被剥离,从而导致沥青混合料松散、骨料脱落等现场状况来评价沥青混合料抗水损害的能力,因此,橡胶沥青路面将是城建改造道路发展的重要方向。

2 橡胶沥青的配制

2.1 基质沥青的选择

基质沥青的选择与道路的交通量有关,交通量大、轴载重的道路宜选择针入度小的基质沥青。配制橡胶沥青采用的基质沥青,其标号应与铺筑普通沥青混合料相同,热区常用的沥青标号为70 号。由于配制橡胶沥青可以通过调节沥青不同参数来达到所需要的性能,一般基质沥青可以采用含蜡量要求较低的B 级沥青,而不一定非选A 级沥青,以降低成本,但是绝不能采用劣质沥青。

2.2 橡胶粉

配制橡胶沥青应采用大宗轮胎产品的胶粉,其质量与性能都相对比较稳定,实际应用应根据橡胶沥青的用途来选用胶粉的粒度,通常采用20~80 目。橡胶沥青既要有高的黏度,又要有高的弹性性质。

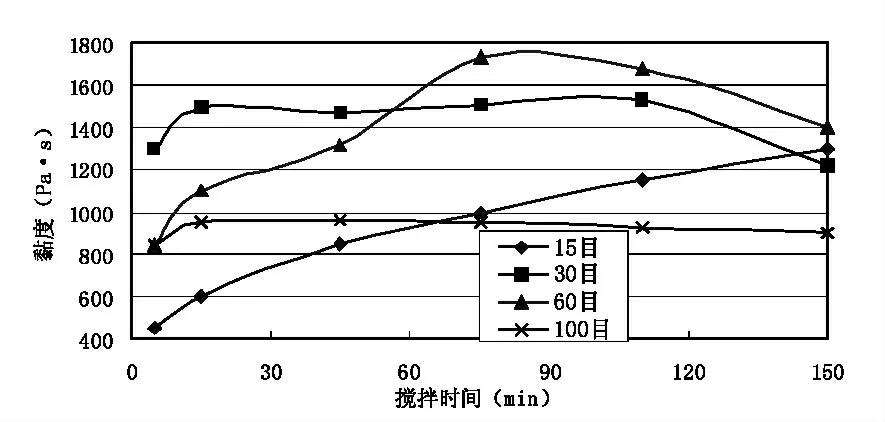

采用不同粒度胶粉制备橡胶沥青其黏度的变化过程见图2-1 及图2-2。

图2 -1 橡胶沥青制备过程中黏度变化

图2 -2 橡胶沥青黏度与胶粉粒度的关系

采用40 目、60 目配制的橡胶沥青,均匀性相对较好,能够在较长时间内保持稳定,而不易发生明显沉淀,这样有利于施工。

对于橡胶沥青所用掺量,应与它的用途、基质沥青的标号、橡胶颗粒的粒度等因素有关,最终取决于橡胶沥青的黏度和性质。橡胶沥青的黏度随着胶粉剂量的增加而增大。此外,确定胶粉剂量还必须考虑施工的可能性,所配制的橡胶沥青必须能够便于管道输送、拌和以及喷洒等作业,因此关于胶粉的剂量应该通过试验确定。

2.3 橡胶沥青的制备温度和时间

橡胶沥青在制备过程中,温度、搅拌并维持适当的时间是重要的控制参数,而以温度最为关键。橡胶沥青的制备温度与所用胶粉粒度的粗细、胶粉掺加的剂量等因素有关。高温条件下有利于橡胶颗粒的溶胀,且温度越高溶胀速度越快。对于采用20 目的粗粒胶粉,为了能在相对较短的时间内完成制备,故只有采取提高温度,以加速胶粉的溶胀和裂解脱硫反应过程。

图2-3 橡胶沥青制备温度对其黏度的影响

图2 -3 为对掺加剂量为15%的60 目橡胶沥青的黏度变化测试结果。从上述试验可以看出,对于采用40~60 目的胶粉,其制备过程中适宜的搅拌温度约为175℃,再高的温度不仅加快基质沥青的老化,而且对于设备和人员也会带来不利影响,同时燃油的消耗也要大为增加,因此是没有必要的。

橡胶沥青搅拌制备所需的时间不仅与温度有关,而且还与所用胶粉的粒度大小有关。从图2-1 可以看出,不同粒度胶粉制备的橡胶沥青,其黏度是不断变化的,对于粗粒胶粉,搅拌时间需要长一些,才能获得比较高的黏度。当使用粗粒胶粉制备橡胶沥青时,实际工程施工中还应考虑在橡胶沥青制备完成到使用完毕这个过程的黏度变化。一般来说,作为工程应用,橡胶沥青搅拌制备的时间大多控制在60min 左右,以免降低生产效率。

2.4 橡胶沥青储存稳定性

橡胶沥青在制备完成后到使用完毕有一段时间,在热储存过程中希望它不发生沉淀离析,能够始终保持上下均匀稳定。

首先胶粉的粒度对储存稳定性有显著影响,采用粗粒胶粉则容易发生沉淀,而精细胶粉则稳定性较好。

其次储存稳定性与制备温度和搅拌时间有很大关系,制备温度高,硫化胶裂解溶胀充分,在长时间搅拌作用下,胶粉颗粒分散变小,发生离析沉淀可能性减小,反之制备温度低,制备时间短,胶粉与沥青反应不充分,则容易发生沉淀离析。

另外,储存稳定性还与外掺剂有关,在橡胶沥青制备过程中对胶粉进行预处理或添加活化剂、相溶剂,都能有效的改善橡胶沥青的储存稳定性。试验在90 号基质沥青中掺加12%的胶粉,并掺加相溶剂和添加剂制备橡胶沥青,试验结果见表2-1。

表2 -1 采用掺加剂制备的橡胶沥青的稳定性

表中试验数据表明,不同粒度的胶粉所制备的橡胶沥青,其性能指标基本上没有明显差别,均能获得良好的稳定性,这说明该工艺方法无论对哪种粒度的胶粉都能获得满意的效果。

3 浸水车辙试验和冻融劈裂试验

3.1 浸水车辙试验

浸水车辙试验是将试件置于车辙试验仪中在60℃空气温度下保温6h,再放入60℃水槽中,试件浸水深度1.5cm,恒温30min 后进行浸水车辙试验。浸水车辙试验的步骤和数据采集与常规车辙试验一致。试验结果汇总于表3-1。

表3 -1 浸水车辙试验和车辙试验结果汇总

表3 -2 冻融劈裂试验结果

3.2 冻融劈裂试验

冻融劈裂试验按照规范进行试验。试验结果见表3-2。

3.3 分析与讨论

表3-1 的结果表明,无论是条件前还是条件后的动稳定度结果不仅与级配类型有关,还与所用结合料的种类有关。当结合料相同时,SMA-10 的动稳定度最高,其次是OGFC-10 的动稳定度最低。当级配相同时,尽管混合料的油石比差异不大,但SMA-10 沥青结合料的动稳定度最高,SBS 改性沥青的其次,而70#沥青结合料的最低。这充分反映了粘度高、弹性好的橡胶沥青结合料可获得显著的抗车辙能力。

在水稳定性方面,浸水车辙(条件后)动稳定度相比常规车辙(条件前)动稳定度,当级配相同时,动稳定度绝对值越大,而且降低幅度越小;当结合料相同时,不同级配的混合料条件后的动稳定度降低幅度差异相对较大,SMA-10 混合料的最小。这表明级配类型对水损害的影响远比结合料类型更大。相比冻融劈裂试验结果,结合料类型对水损害的影响远比级配类型要大。两者结果的趋势不一致。但综合两种实验方法的结果来看,混合料设计不仅要重视选用适合的结合料,还要重视级配类型的设计和选用。

但是,浸水车辙试验结果并没有把不同结合料和不同级配的混合料抗水损害能力显著区分开,但对橡胶沥青混合料的抗水损害性能的优劣也不能明显区分开。说明沥青混合料的确具有优良的抗水损害性能,对级配变化不敏感。

4 橡胶沥青混合料的水稳性比较

水损害是沥青路面在水或冻融循环的作用下,由于汽车车轮动态荷载的作用,进入路面空隙中的水不断产生动水压力或真空负压抽吸的反复循环作用,水分逐渐渗入沥青与集料的界面上,使沥青粘附性降低并逐渐丧失粘结力、沥青膜从石料表面脱落(剥离),沥青混合料掉粒、松散,继而形成沥青路面的坑槽、推挤变形等的损坏现象。通常,因水的存在而使沥青混合料性能受到影响的问题可统称为沥青混合料的水稳定性问题。

4.1 橡胶沥青与矿料的粘附性

沥青的粘附性是指沥青与其他物质粘附的能力,沥青与集料的粘附性好坏直接影响沥青路面的使用品质和耐久性。采用水煮法分别测试基质沥青、SBS 改性沥青、橡胶沥青与不同石料的粘附性,试验结果见表4-1。

表4 -1 不同沥青与石料的粘附性

试验表明橡胶沥青与各种石料表现出良好的粘附性,说明胶粉对沥青粘附性的改善非常突出。

4.2 橡胶沥青混合料的水稳性

马歇尔试验是常用的沥青混合料试验方法,其残留稳定性也可以用来评价沥青混合料的水稳定性。此外,由于冻融强度结果相对马歇尔稳定度变异性小,冻融强度比(TSR)也常被用来衡量沥青混合料的抗水损害能力。

(1)浸水马歇尔试验。

浸水马歇尔试验体现的是残留稳定度的指标,指在规定温度60℃恒温水槽中保温48h 后的稳定度与标准马歇尔稳定度的比值。残留稳定度越大,其沥青混合料的水稳定性就越好,试验结果见表4-2。

表4 -2 混合料浸水马歇尔试验结果

从表4-2 可以看出,橡胶沥青混合料残留稳定度较SBS 改性沥青混合料有明显提高,说明添加橡胶粉后,混合料的抗水害能力得到了增强。

(2)冻融劈裂试验

冻融劈裂强度比(TSR),即冻融循环后的劈裂抗拉强度与未冻融循环的劈裂抗拉强度比值,TSR 值越大,水稳性越好,试验结果见表4-3。

表4 -3 不同沥青混合料的冻融劈裂试验结果

通过试验比较,橡胶沥青混合料的冻融强度比TSR值满足施工技术规范中大于80%的要求,并比其他两种混合料的TSR 值大,反映了橡胶沥青混合料较好的水稳性能。

4.3 施工过程对水稳性的影响

橡胶沥青路面应避免在寒冷、潮湿、雨天等气候条件不利的季节施工,施工中若水分经碾压被封闭在橡胶沥青混合料中,将严重影响集料与沥青的粘结,影响铺装层与下层的粘结,这都将会埋下水损害隐患。

施工工艺对混合料的水稳性的影响集中体现在压实上,没有得到很好压实的沥青混合料空隙率加大,对各种使用性能都有影响,开放交通后的行车碾压会造成混合料的压密变形而形成不正常的车辙,更严重的是水进入孔隙成为水损害的祸根。

5 结语

根据沥青及橡胶沥青混合料的室内试验研究橡胶沥青在浸水马歇尔试验和冻融劈裂试验研究其抗水损害性能,结果可以得出以下结论:

(1)橡胶沥青在水稳性能方面发挥了良好的高黏性,与矿料的粘附性较基质沥青、改性沥青有突出的改善,残留稳定度和TSR 值也较基质沥青、改性沥青有较大的提高,橡胶沥青混合料的水稳定性能满足规范要求,且优于SBS 改性沥青和基质沥青;

(2)橡胶沥青结合料和SMA-10 级配为最佳组合,无论是常规车辙动稳定度还是浸水车辙动稳定度,其高温稳定性和抗水损害性能的效果最佳;

(3)要用浸水车辙试验方法来评价橡胶沥青混合料的抗水损害性能,其试验方法还有待进一步研究;

(4)浸水车辙试验方法对粘度不高的沥青混合料的抗水损害性能优劣的区分,不如冻融劈裂试验方法;

(5)但对不同级配的橡胶沥青混合料的抗水损害性能的优劣,浸水车辙试验方法和冻融劈裂试验方法均不能显著区分,橡胶沥青混合料的级配变化产生的影响。

[1]吕伟民.橡胶沥青路面技术.北京:人民交通出版社,2011.

[2]Carswell Jim.The Design and Performance of Thin Surfacing Layer[A].International Flexible Pavements Conference [C].Mel-bourne Australia,2003.10.

[3]Judith B.Corley-Lay,Jeffery Neil Mastin.Ultrathin Bonded Wearing Course as Pavement Treatment for Pavements [A].Transportation Research Board of the National[C],2007,12.