碳纤维复合材料的特性及其切削加工刀具研究*

鄢国洪

(厦门金鹭特种合金有限公司,福建 厦门 361021)

碳纤维复合材料(CFRP)是以碳纤维为增强体的树脂基复合材料,随着人们对CFRP 认识的不断深入,其优异的性能不断凸现,促使其用量不断上升。20 世纪70 年代以前,CFRP 被视为昂贵的材料,只用于军工、宇航等尖端技术行业;20 世纪80 年代以后,随着复合材料制造技术不断进步,制造成本的降低以及性能提升,使其应用领域不断拓展,从军用逐渐普及至民用,从次承力结构件逐渐应用至主承力结构件[1-2]。

1 碳纤维复合材料的性能

碳纤维复合材料既有碳材料的固有本征特性,又有纺织纤维的柔软可加工性,其优异的综合性能是任何单一材料无法比拟的。

(1)低密度高强度。CFRP 密度不到钢的1/4,铝合金的1/2;比强度为钢的5 倍以上,比模量则是其它结构材料的1.3~12.3 倍。

(2)良好的抗疲劳特性。由于CFRP 中存在着许许多多的碳纤维和树脂基体界面,这些界面能够阻止裂纹的扩展,在长期交变载荷条件下工作时CFRP 构件的寿命远高于传统材料构件。

(3)稳定的化学性能。CFRP 耐高低温,耐腐蚀,在2000 ℃以上高温惰性环境中,是唯一强度不下降的物质,在-180 ℃左右的低温下,仍具有较好的柔韧性,不与酸、碱等腐蚀溶液发生化学反应。

(4)良好的工艺性。CFRP 是一种各向异性材料,其铺层取向可以在很宽的范围进行调整,由于铺层的各向异性特征,通过选择合适的铺层方向和层数可以满足材料强度、刚度和各种使用要求[3]。

2 碳纤维复合材料的应用

2.1 航空航天领域的应用

碳纤维复合材料的发展推动了航空、航天整体技术的发展。由于CFRP 优良的综合性能,很早就被应用于人造卫星结构体、太阳能电池板和天线中。法国电信一号通信卫星的蒙皮由T300 CFRP 制成,卫星上的展开式太阳能电池帆板也采用了CFRP。日本东丽公司近年来连续推出的T800 和T1000 等高强度碳纤维和M50J、M60J 等高模量碳纤维,使CFRP 在卫星上的应用从次承力结构件转入主承力结构件。人们甚至将碳纤维复合材料在航天结构上应用的规模视为衡量航天结构先进性的重要标志之一[4]。

碳纤维复合材料还是生产武器装备的重要材料。在战斗机和直升机上,CFRP 主要应用在机身、主翼、垂尾翼、平尾翼及蒙皮等部位,起到了明显的减重作用,大大提高了抗疲劳、耐腐蚀等性能。美国在歼击机和战斗机上先进复合材料的用量已达到25%以上,军用直升机用量达到50%以上。在民用飞机上大量应用CFRP 能够减轻质量、节省燃油、降低排放,从而增大航程。波音787 中结构材料有近50%使用CFRP,包括主机翼和机身[5]。

2.2 风力发电、汽车领域的应用

风力发电装备的关键部件是叶片,当风机叶片质量增加到一定程度时,叶片质量的增加幅度将大于风机能量输出的增加幅度,这就需要使叶片尽可能地轻质化;为了保证在极端风载下叶尖不碰塔架,叶片又必须具有足够的刚度,目前CFRP 已成为叶片材料的最佳选择。另外,利用碳纤维的导电性能,通过特殊的结构设计,还可以有效避免雷击对叶片造成的损伤。CFRP 在风机叶片中的应用将成为继航空航天后的另一大应用领域[6]。

CFRP 在新能源汽车和现有燃油汽车领域的应用都可降低油耗和减少排放,是国外汽车材料发展的重点。现在的F1 赛车,车身大部分结构都用碳纤维材料,在碰撞中对能量的吸收能力比钢材或铝材高出4~5 倍;顶级跑车的一大卖点也是周身使用碳纤维,用以提高气动性和结构强度。

3 碳纤维复合材料常见切削加工缺陷分析

碳纤维复合材料的切削加工主要包括钻孔和铣削。由于CFRP 的力学性能呈各向异性,层间强度低,且碳纤维的硬度高、强度大、导热性差,为机械加工方面带来极大的困难。传统的整体硬质合金刀具很难满足复合材料优质高效的加工要求。

3.1 钻削CFRP 时常见缺陷分析

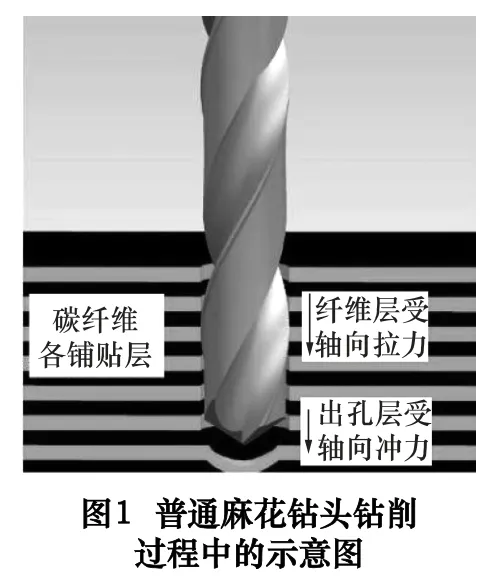

由于CFRP 为多层不同铺设方向的碳纤维丝组合而成,用传统的工艺加工时,CFRP 在切削力的作用下极易产生毛刺、撕裂、分层等缺陷,钻孔时尤为严重,甚至使工件报废,严重影响产品的成品率[7]。图1 所示为普通硬质合金麻花钻钻削CFRP 的示意图。钻孔时,麻花钻的横刃首先接触复合材料,由于横刃处为负前角,实际上产生的切削作用很小,只是滚卷和粉碎纤维,却是钻削轴向力的主要来源。而CFRP 在厚度和水平方向力学性能相差甚远,在钻削过程中,当纤维层受到的轴向拉力大于复合材料纤维层与纤维层之间的粘结强度时,材料内部就容易出现分层破坏;当刀刃钻削至最后一层纤维材料时,由于孔的出口侧没有下面材料的支撑,刚性降低,在钻削轴向力的作用下,纤维束容易发生分散,不易被剪切断,从而在出孔表面形成撕裂和毛刺现象,如图2 所示[8]。

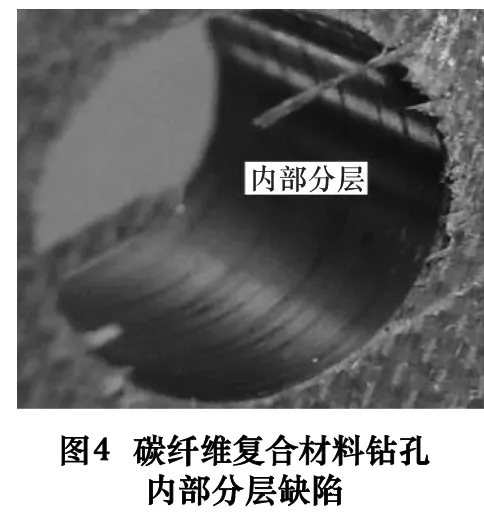

图3a 所示为普通硬质合金麻花钻钻削CFRP 时出口侧毛刺照片,其现象是纤维未能沿孔边缘切断而产生毛边;图3b 所示为出口侧撕裂照片,其现象是表层材料与基体分离而形成。相对毛刺而言,撕裂对材料性能的影响较大,尤其在装配时,可能因受力不均引起连接处应力集中,降低材料的使用性能。图4 所示为孔的内部出现的材料分层现象。分层是指由层间应力或制造缺陷等引起的复合材料铺层之间的脱胶分离破坏现象,分层会严重降低材料的性能和工件加工质量,甚至使工件报废,特别是内部分层不容易观察和发现,更加容易存在安全隐患[9]。

3.2 铣削CFRP 时常见缺陷分析

在碳纤维复合材料的铣削加工中,普通的硬质合金立铣刀作为一种通用经济的刀具广泛存在于生产领域[10]。图5 所示为普通右旋立铣刀铣削碳纤维复合材料时的加工示意图。铣削过程中,由于刀具右旋螺旋角的存在,复合材料的上、下表面均受到斜向上的切削力的作用,此时材料下表面的纤维层刚性较好,容易完全被切断;而材料上表面的纤维层由于缺乏上方的支撑材料,不容易完全被切断,因此在工件的上表面易出现毛刺、撕裂,甚至是分层现象,影响工件表面质量。

图6a 所示为使用普通右旋立铣刀侧铣碳纤维复合材料时的加工表面质量照片。从图中可以看出,工件的上表面出现了毛刺现象,而下表面加工质量较好。当切削刃磨钝后,切削力将显著增大,如果切削力的垂直分力(轴向力)超过复合材料的层间结合力,碳纤维层便与周围树脂基体发生脱粘,出现了明显的层间分离现象,特别是在靠近工件上表面位置更容易发生,严重影响工件的加工质量。如图6b 中A1、A2 位置所示。

4 新型硬质合金整体刀具切削性能分析

针对碳纤维复合材料的切削加工特性,选择合适的刀具结构以及合理的刀具几何参数成为优质、高效切削加工CFRP 的关键。本文介绍了厦门金鹭特种合金有限公司研制的CFRP 钻削专用新型硬质合金钻头以及铣削专用新型硬质合金立铣刀。

4.1 钻削CFRP 的新型硬质合金钻头

针对碳纤维复合材料钻孔工艺的主要技术要求,是在保证被加工孔精度的前提下尽可能防止出现分层或毛刺、撕裂现象,同时提高加工效率。图7 所示为两种新型的钻削CFRP 专用刀具:W 型钻头和钻扩铰复合刀具。

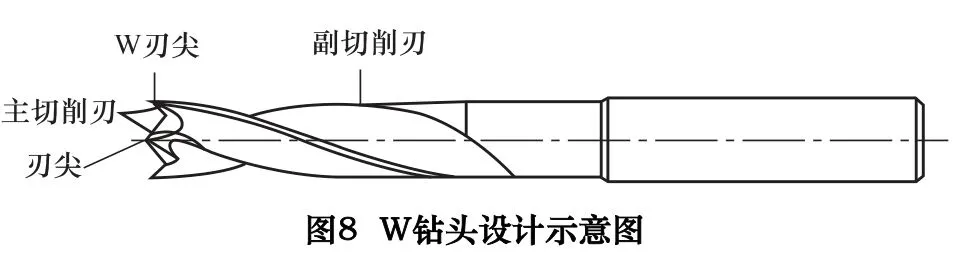

4.1.1 W 型钻头

W 型钻头采用“三尖两刃”的结构,相比普通麻花钻,大大缩短了横刃的长度,只留下较短的横刃(刃尖)在钻削过程中起定心的作用,如图8 所示。使用W 型钻头钻削CFRP 时,钻头刃尖先接触到复合材料,主要起定位作用,随即钻头外缘的W 刃尖接触材料并开始切削,先将被加工孔圆周的纤维层剪切断,然后再由钻头的主切削刃继续剪切碳纤维层。在W 型钻头出孔时,钻尖将已剪切完成的柱状纤维板完整推出,同时副切削刃对已形成的孔进行修正,进一步将少量毛刺切断,形成孔最终形态,如图9 所示。由于切削加工余量的去除主要由外缘锋利的W 刀尖完成,钻孔时由横刃产生的轴向力比普通麻花钻小得多,可以减少或避免工件上毛刺、撕裂、分层等缺陷的产生,更好地保证了CFRP 钻孔的质量[11]。

4.1.2 钻扩铰复合刀具

钻扩铰复合刀具采用多刀刃设计,切削刃由刃尖、底刃、1 阶扩孔刃、1 阶铰削刃、2 阶扩孔刃和2 阶铰削刃6 个部分组成,可实现CFRP 的钻、扩、铰一体化加工,如图10 所示。钻削时复合刀具的刃尖先接触到复合材料,主要起定心作用,随即底刃开始钻孔,先在复合材料上形成一个定位锥孔。紧接着1 阶扩孔刃进入切削,碳纤维复合材料被逐步切除;然后1 阶铰削刃进入切削,铰削过程中,铰削刃在将前端钻削时产生的缺陷切除的同时,对孔壁起到了修整作用,为后续2 阶扩孔起了到良好的过渡作用。随后2 阶扩孔刃和2 阶铰削刃继续扩孔和铰孔,最终形成尺寸合格、表面质量优异的钻削孔,如图11 所示。由于新型复合刀具在钻削过程中采用多次分阶段逐层切削,切削过程更加平稳,相比普通硬质合金麻花钻头,大大增加了切削刃的长度,从而减小切削刃上的单位切削力,延长了切削刃的锋利性,提高了钻孔质量和加工效率[12]。

新型钻头钻削CFRP 时表面质量明显优于传统的硬质合金钻头,配以耐磨损的刀具涂层(TiAlCrN/Ti-SiN 或金刚石涂层),可显著提高刀具使用寿命。其中W 型钻头适合钻削厚度小于5 mm 左右的薄板,而钻扩铰一体钻头更适合钻削厚板,所加工的板厚甚至可达18 mm。

4.2 铣削CFRP 的新型硬质合金立铣刀

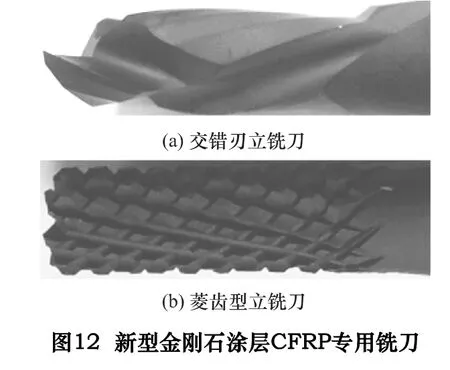

CFRP 的铣削加工主要体现在将成形后复合材料板材周边的多余部分切削去除以及将大块的CFRP 板材切削加工成小块或将CFRP 板材按设计要求铣削成形。图12 所示为两种新型的铣削CFRP 专用刀具:交错刃立铣刀和菱齿型立铣刀。

4.2.1 交错刃立铣刀

交错刃立铣刀的切削刃分为上下两个部分,采用近端部刃右旋、近柄部刃左旋的交错设计,下端右旋切削刃用于铣削工件下表面,工件下表面受到了向上的切削分力;而上端左旋切削刃用于铣削工件上表面,工件上表面受到了向下的切削分力,切削合力始终指向工件材料板厚的中心,如图13 所示。铣削过程中,材料上、下表面的纤维层容易完全被切断,从而避免了工件上、下表面撕裂、毛刺、分层等加工缺陷的产生。交错刃立铣刀主要用于侧面铣削CFRP 的半精和精加工,加工时应使左右螺旋切削刃的交汇处始终保持在复合材料板厚的中间位置。

4.2.2 菱齿型立铣刀

图14 所示为菱齿型立铣刀的刃型示意图。菱齿型立铣刀每一个切削刃都由右旋切削刃和左旋切削刃组成,在任一截面均有右旋刃和左旋刃同时参与切削加工,在较高切削速度的作用下,工件表面层纤维材料同时受到了向上和向下切削力的作用,类似于剪刀原理,纤维材料被轻易剪断,可以有效地防止工件上、下表面撕裂、毛刺等加工缺陷的产生,提高复合材料的加工质量。同时由于菱齿型立铣刀在切削CFRP 时,参与切削的刃数比交错刃立铣刀多,从而显著减小了单位切削力,可以实现高效加工。通过改变切削刃的数量和宽度,菱齿型立铣刀可以实现CFRP 的粗加工、半精加工和精加工。

新型硬质合金立铣刀铣削CFRP 时可以显著提高工件表面质量和加工效率,配以高硬度、耐磨损的金刚石涂层又可显著提升刀具寿命,很好地满足了CFRP优质高效的加工要求。

5 展望

由于碳纤维复合材料具有其它金属材料不可比拟的优势,在航空航天、风力发电叶片、汽车部件等领域的应用将越来越广泛,碳纤维复合材料在广泛应用的同时也遇到切削加工的难题。通过新型整体硬质合金钻头和立铣刀的开发,可有效解决碳纤维复合材料在钻削和铣削加工中的技术难题,有助于推动碳纤维复合材料更加广泛的工程应用。

[1]赵稼祥.民用航空和先进复合材料[J].高科技纤维与应用,2007(4):6 -10.

[2]张新元,何碧霞,李建利,等.高性能碳纤维的性能及其应用[J].棉纺织技术,2011(4):65 -67.

[3]李威,郭权锋.碳纤维复合材料在航天领域的应用[J].中国光学,2011,4(3):201 -212.

[4]吴良义.先进复合材料的应用扩展:航空、航天和民用航空先进复合材料应用技术和市场预测[J].化工新型材料,2012(1):4 -9.

[5]Doug Smock.波音787:复合材料革命的代表[J].工业设计,2007(9):46 -48.

[6]杨小平,黄智彬,张志勇,等.实现节能减排的碳纤维复合材料应用进展[J].材料导报,2010(2):1 -5.

[7]张厚江,陈五一,陈鼎昌.碳纤维复合材料(CFRP)钻孔出口缺陷的研究[J].机械工程学报,2004,40(7):150 -155.

[8]Tsao C C,Hocheng H.Evaluation of thrust force and surface roughness in drillingcomposite material using Taguchi analysis and neural network[J].Journal of Materials Processing Technology,2008(203):342-348.

[9]鲍永杰.C/E 复合材料制孔缺陷成因与高效制孔技术[D].大连:大连理工大学,2010.

[10]Devi Kalla,JamalSheikh -Ahmad,JanetTwomeya.Prediction of cutting forces in helical end milling fiber reinforced polymers[J].International Journal of Machine Tools&Manufacture,2010(50):882 -891.

[11]杨小璠,李友生,鄢国洪,等.新型刀具钻削碳纤维复合材料的可行性研究[J].制造技术与机床,2014(12):165 -167,176.

[12]杨小璠,李友生,鄢国洪,等.钻扩铰一体加工对提高碳纤维复合材料表面质量的研究[J].福州大学学报:自然科学版,2015,43(1):89 -93.