超声辅助磨削碳化硅铝基复合材料改善砂轮堵塞的实验研究*

向道辉 马国峰 张玉龙 梁 松 周直昆 张 磊

(河南理工大学机械与动力工程学院,河南 焦作 454000)

碳化硅铝基复合材料(SiCp/Al)是以铝合金作为金属基体,其中加入一定体积分数的碳化硅颗粒,经过一系列处理工艺制备的特殊材料,具有高比强度、高比刚度、高热稳定性、高尺寸稳定性等优异性能。随着生产成本的降低以及材料制备技术的日益成熟,高体积分数SiC 颗粒增强的铝基复合材料已成为生产量最大和应用面最广的金属基复合材料,在军工、航天、光学仪器、汽车制造和电子等行业都有着广泛的应用前景[1-5]。但是由于基体中存在大量的SiC 增强颗粒,导致其加工性能较差,现有的常用加工方法存在成本高、精度低、表面粗糙度值大等问题[6]。磨削是碳化硅铝基复合材料精密加工的常用手段之一。然而在磨削加工中砂轮的堵塞是普遍现象,要完全防止堵塞是不可能的[7],尤其对于碳化硅铝基复合材料,磨削加工时会产生大量的热,仅有很少的热量被磨屑带走,大部分热量传到了工件当中,这使得加工区域温度升高;又由于铝基体熔点低,易熔化,熔化的铝基体会涂覆或与磨屑一起粘结在砂轮表面上堵塞砂轮,因此研究磨削碳化硅铝基复合材料时砂轮的堵塞机理具有极其重要的应用价值。通常影响砂轮堵塞的因素有:被加工材料的物理、力学性能,以及切削液、砂轮类型和加工条件等。

超声辅助加工是将超声振动与传统的机械加工相结合的一种新兴的加工方法,它将高频超声振动附加在刀具或加工工件上,利用超声振动能量改变去除机理,改善加工过程及加工效果。国内外许多学者的研究已经证明超声振动对解决磨削加工中砂轮的堵塞问题具有积极的影响[8-9],但是针对铝基复合材料超声振动砂轮堵塞情况研究得还较少。因此,本文采用在砂轮上加载轴向超声振动,分别在超声辅助条件下和普通条件下对碳化硅铝基复合材料进行精密磨削,观测对比不同条件下砂轮的堵塞形式,并通过对比在超声和普通状态下砂轮的堵塞类型,探究砂轮的堵塞体积与磨削参数的关系,并且通过正交试验对砂轮的磨削过程进行优化,得出最优的磨削参数组合。

1 砂轮堵塞的形成机理

砂轮堵塞是在磨削过程中磨粒与工件的相互作用磨除工件部分的磨屑没有及时排除,而是粘附或者是依附在磨粒的周围以及磨粒与磨粒之间的气孔处的物理现象。磨屑熔结在磨粒及结合剂上的堵塞状态称为粘着型堵塞,是在磨屑与磨粒之间产生化学粘合,然后磨屑之间在机械粘力和压力作用下相互熔焊形成的。磨屑嵌塞在砂轮工作表面的空隙处的堵塞状态称为嵌入式堵塞,其中磨屑与磨粒之间无化学粘着作用发生,这是磨削加工中最常见的堵塞类型。以上两种堵塞方式共同存在的状态称为混合型堵塞[10]。

磨削加工有一个很重要的特点:法向磨削分力Fn大于切向磨削分力Ft,一般的刀具切削加工中Fn/Ft<1,而磨削中Fn/Ft>2~10,工件材料越硬,塑性越小,比值越大。这样较大的法向磨削分力将磨屑压进砂轮表面的空隙当中,形成了堵塞[11]。当砂轮堵塞到一定程度后,其切削能力明显下降,容易出现明显的振动和噪音,甚至发生烧伤现象。在磨削碳钢时,磨粒的锋刃被逐渐抹掉,在磨粒上形成很多小平面,随着磨削的进行,该平面逐渐增大,导致作用在磨粒上的摩擦力也不断增大,当大到足以使磨粒断裂或脱落时,磨屑和脱落的磨粒嵌塞在砂轮空隙中形成嵌入式堵塞。磨削碳化硅铝基复合材料时,由于磨削区温度很高,导致受热软化的铝基体和磨屑粘附在磨粒的锋刃上,随着粘着物的迅速增长,工作磨粒、结合剂、空隙处都被粘着物覆盖,导致磨削条件恶化,形成粘着型堵塞。

超声辅助加工技术是一种典型的复合加工技术,在加工过程中,通过在刀具上施加超声振动,使工具与被加工材料的接触状态和作用机制发生变化,主要通过机械切削作用、高频微撞击作用以及超声空化作用等进行材料去除。在刀具超声振动状态下,材料的去除机理发生改变,工具与工件之间的摩擦力减小,工具与工件的作用时间缩短,工具对工件的切削去除作用增强,从而可有效提高材料去除率,减小切削力,降低切削热,减少刀具磨损,改善加工精度和质量[12]。

2 试验装置与砂轮检测方法

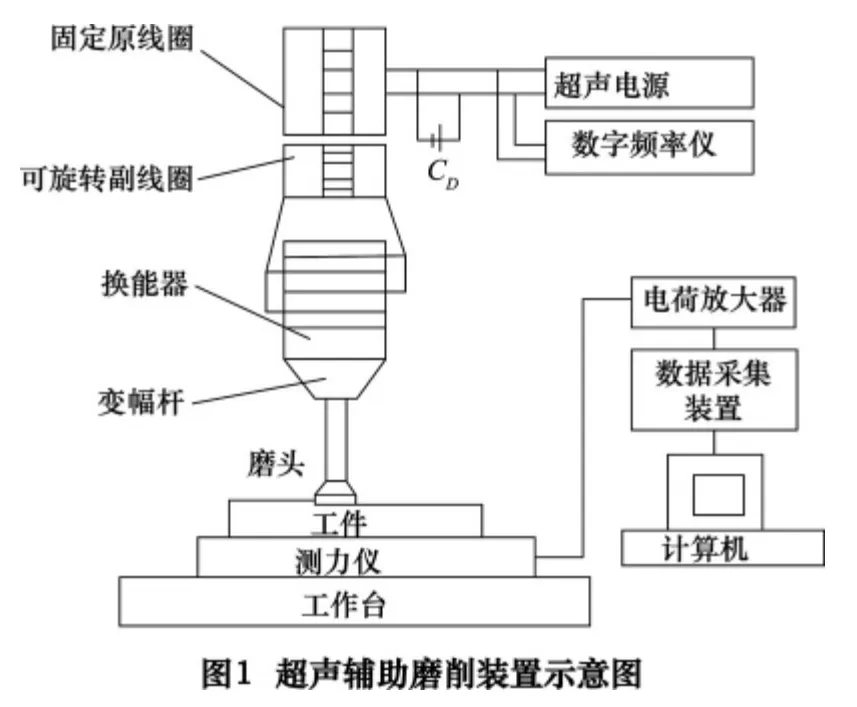

本试验在立式加工中心(主轴转速50~8000 r/min;功率7.5/11 kW)上进行,装置示意图如图1。砂轮采用粒度180#的分块式树脂结合剂金刚石杯型砂轮,浓度为100%,r=13 mm;为了更贴近实际的加工情况,碳化硅铝基复合材料(体积分数大于60%)尺寸取140 mm ×70 mm ×30 mm,这样磨削工件宽度大于砂轮直径,属于全接触磨削,磨削条件更为恶劣;磨削液:5%乳化液;砂轮修整工具:SiC 磨石块(#200);超声波振动:功率75%,振幅10 μm,频率36.467 kHz,振动方向沿着砂轮轴向上下振动;磨削前后砂轮表面的微观形貌采用基恩士公司超景深显微镜(KEYENCE VHX-2000)观察,通过3D 拼接砂轮表面磨粒与磨屑的三维微观图像,辅助计算砂轮堵塞体积。

3 砂轮堵塞试验

3.1 磨削深度对砂轮堵塞的影响

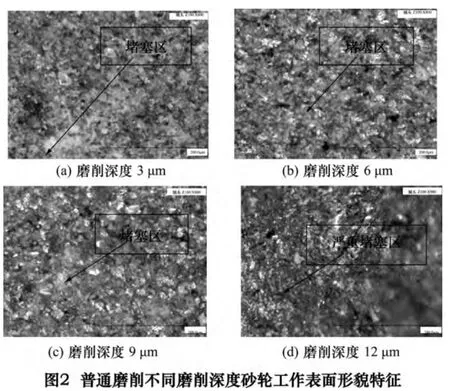

分别在普通磨削条件与超声辅助磨削条件下,运用分块式树脂结合剂金刚石杯型砂轮对碳化硅铝基复合材料进行平面磨削,磨削深度分别取3 μm、6 μm、9 μm、12 μm。当磨削完一组参数后取下砂轮,通过超景深显微镜对砂轮的端面进行观察。图2、图3 分别为在相同的放大倍数下,普通磨削条件与超声辅助磨削条件下砂轮表面形貌在不同磨削深度时的变化。

根据图2 可知,不同磨削深度下砂轮表面都有不同程度的堵塞发生,在磨削深度3~9 μm 时,随着磨削深度的增大,砂轮粘附堵塞的程度逐渐减小;而磨削深度为12 μm 时,砂轮的堵塞程度显著增大。分析其原因:在磨削深度为3 μm 时,随着磨削的进行,磨粒被不断磨钝,单颗磨粒与工件的接触面积不断增大,而此时砂轮与工件的接触几乎处于两个平面相互挤压的状态,在单次磨削量很小时,造成的磨屑也非常小,极易堵塞在砂轮的空隙之间,而且不易被排除,这就造成磨屑严重粘附在砂轮的表面。特别是当砂轮不断磨损时,砂轮与工件的接触面将不断增大,磨屑会更加难排除,磨屑粘附现象将更为严重,砂轮的堵塞现象也更为严重,这就出现图2a 中的现象。而当磨削深度增加到一定程度时,由于砂轮的自励性,磨损的磨粒会不断脱落,导致粘附在磨粒表面的磨屑也脱落,这就出现了图2a~c 中磨屑粘附堵塞逐渐减小的现象。图2d 中磨屑粘附堵塞的现象比图2a~c 都严重,说明在用W28的树脂结合剂金刚石砂轮磨削碳化硅铝基复合材料时,当单次磨削深度为12 μm 时,砂轮的堵塞程度超出了砂轮的自励能力,磨粒磨耗磨损非常严重,相当于两个平面直接接触,磨屑极难排除,此时磨屑的粘附堵塞就尤其严重。

图3 中超声辅助磨削与图2 中普通磨削的砂轮在不同磨削深度时,砂轮工作表面形貌特征的发展趋势基本一致。随着磨削深度的不断增加,砂轮的磨耗磨损也随之增加,而当磨削深度超过砂轮的自励能力后,砂轮磨屑粘附堵塞和磨粒的磨损相当严重。对比图2与图3 砂轮在不同磨削深度时端面形貌的特征可以发现,在相同的磨削参数下,超声辅助磨削可以有效地改善砂轮的堵塞状况,延长砂轮的使用寿命。这是因为在超声辅助磨削加工过程中,由于砂轮端面始终做高频振动,切屑很难依附或粘接在砂轮表面。一方面,由于砂轮的轴向超声振动,振幅与磨削深度在同一个方向上,在砂轮远离工件表面的过程中,相当于磨削深度减小或为负值,这有利于磨屑从砂轮与工件的接触区排出。另一方面,在超声辅助磨削加工过程中,砂轮撞击工件的同时,还撞击磨削产生的切屑,在撞击的过程中,工件和切屑也会对砂轮表面起到一定的清洁作用,将砂轮表面已经粘附的切屑去除,进一步减少砂轮表面的堵塞。

3.2 正交试验法研究不同磨削参数组合对砂轮堵塞的影响

砂轮在磨削过程中影响磨损的变量比较多,但是变化量相对都是比较微小的。为了更好地说明试验结果,假设在每次磨削试验过程中砂轮的磨粒破碎、磨粒脱落以及粘结剂的破碎量都是一致的。

本试验中使用分块式树脂结合剂金刚石杯型砂轮对碳化硅铝基复合材料进行平面磨削。通过超景深显微镜测量磨屑在磨粒间气孔中的堵塞体积。在每组试验之后,用超景深显微镜对砂轮端面进行三维合成,在相同的放大倍数下,利用软件计算出镜头范围内砂轮表面的体积,如图4 所示,再通过比例计算出每组试验中砂轮堵塞的体积。每组试验后将用过的砂轮用丙酮在超声雾化条件下进行清洗,将磨屑完全去除,再进行下一轮的试验。试验中采用正交试验法,分析研究超声辅助磨削条件下不同磨削参数对砂轮堵塞的影响,并通过正交试验优化砂轮的磨削过程,得出最优磨削参数。

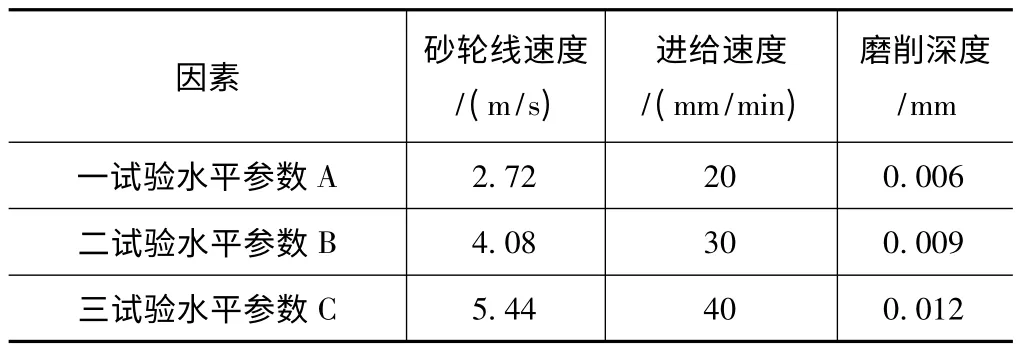

本试验考察3 个磨削参数:砂轮线速度、进给速度、磨削深度对砂轮堵塞体积的影响,每个因素取3 个水平进行试验。在实验操作中每个因素应该考察4 个水平,但是在实际试验中,当磨削深度再增加的时候,砂轮容易出现卡刀,不能进行磨削。为了体现试验规律的准确性,本试验对每个因素考察3 个水平。因素和试验水平参数如表1 所示。

表1 磨削因素与试验水平参数表

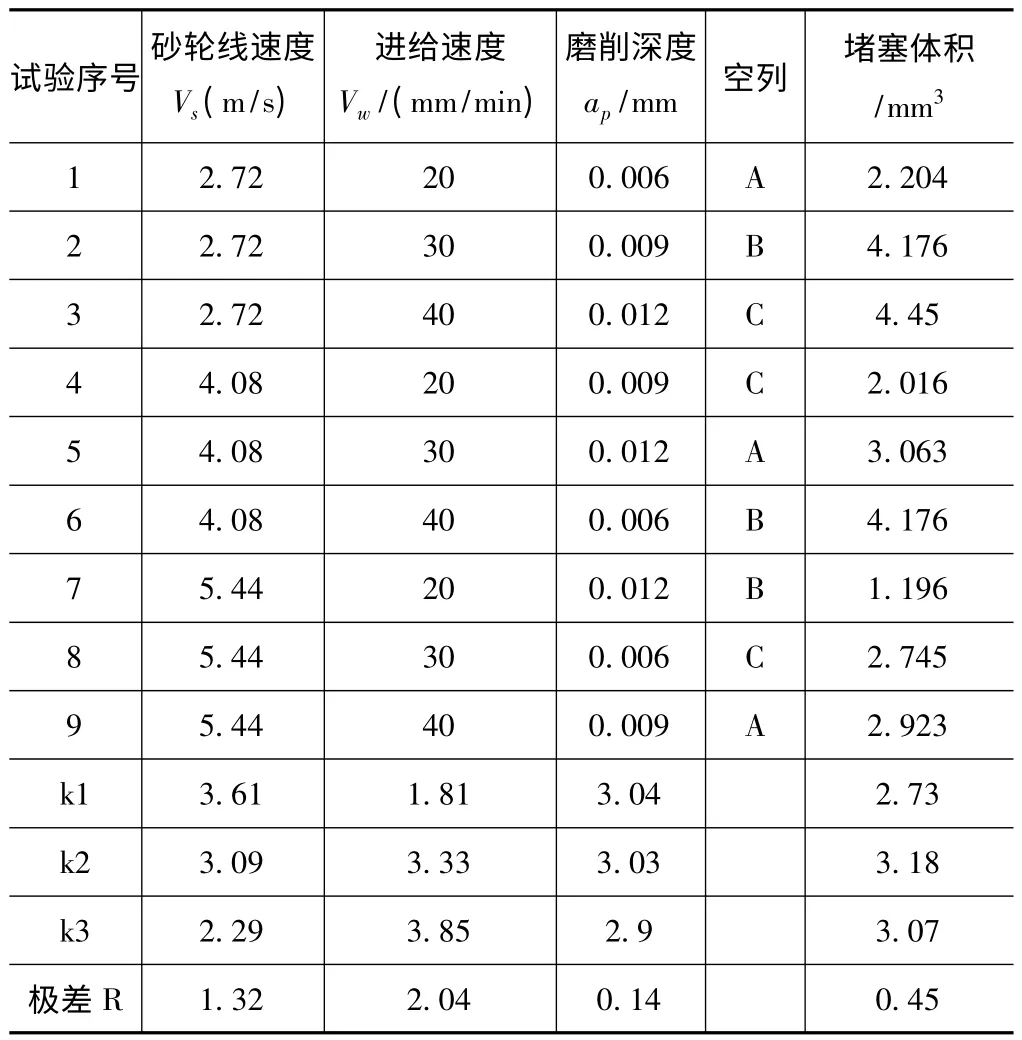

把表1 中的3 个磨削因素随机放到正交试验表的前3 列,第4 列作为空白列,各因素的水平数按L9(34)表的规定位置填写,得到表2。

4 试验结果及分析

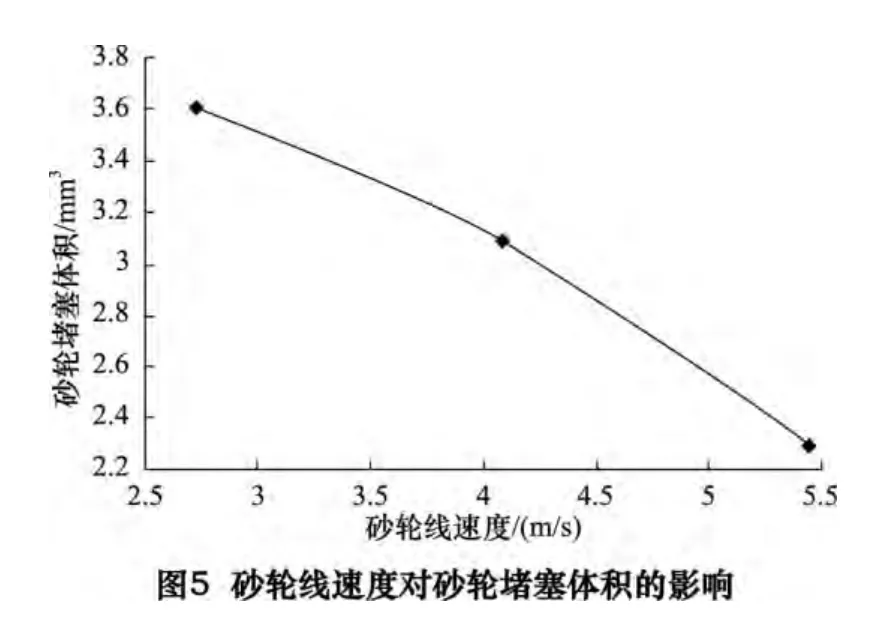

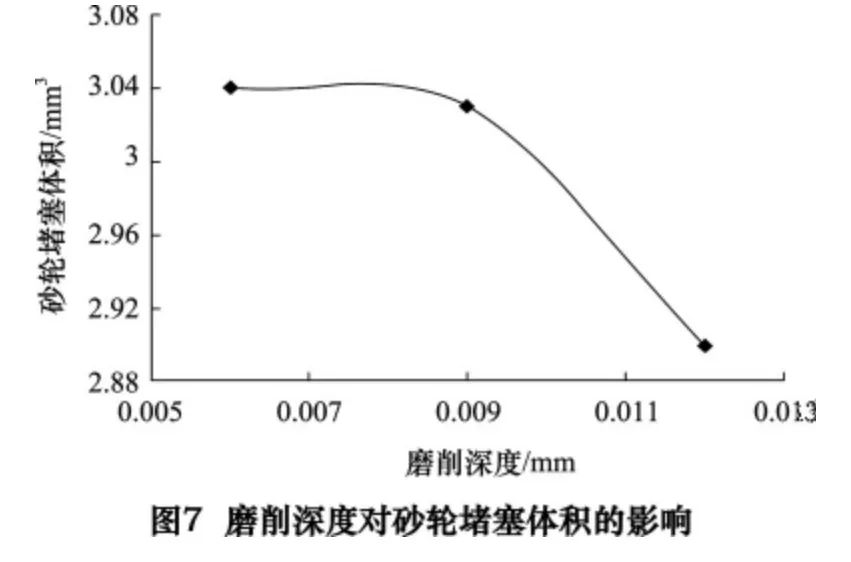

分别用A、B、C 表示每个因素的3 个水平,按表2的各试验号中规定的水平组合进行试验,本试验总共做9 个试验,试验结果见表2 中所示。由表2 正交试验结果可知,3 个磨削参数的极差值由大到小依次为:进给速度>砂轮线速度>磨削深度,说明进给速度对砂轮堵塞体积的影响最大,砂轮线速度次之,磨削深度的影响最小。为了更清晰地分析各个磨削参数对砂轮堵塞的影响,利用各参数水平变化值作为横坐标,以其试验指标平均值ki为纵坐标,得到图5~7,说明了各个磨削参数对砂轮堵塞体积的影响。

从图5 中看出,随着砂轮线速度的增加,砂轮的堵塞体积是逐渐减少的,而当砂轮线速度位于4.08~5.44 m/s 区间时,砂轮的堵塞体积减少的速率比砂轮线速度位于2.72~4.08 m/s 区间时要大,这说明随着砂轮线速度的增加,砂轮单位时间内磨除工件材料的体积减少。这是由于随着砂轮线速度的增加,磨粒的最大切深减小,切屑变薄,切屑的截面积减小,磨削温度升高。一方面,磨屑更容易进入砂轮磨粒间的气孔处,或者是依附在磨粒微刃的后刀面上,加剧堵塞;另一方面,由于砂轮线速度的增加,促使砂轮磨损加剧,磨粒和结合剂的破裂脱落导致粘附在其上的磨屑也跟着脱落,这样就减轻了砂轮的堵塞。后者的效应大于前者,综合来看,随着砂轮线速度的提高,砂轮的堵塞体积减小的斜率不断增大。

表2 正交试验及结果分布

从图6 中可以看出随着砂轮进给速度的增加,砂轮的堵塞体积在不断增加。当进给速度在20~30 mm/min 区间时,砂轮堵塞量增加的斜率大于进给速度在30~40 mm/min 时的斜率,这说明随着进给速度的提高,砂轮磨削加工的材料去除率也增高,单位时间内产生的磨屑将增多,同时粘附在磨粒后刀面的磨屑和镶嵌在砂轮表面气孔之间的磨屑也相应增加,而磨削液去除磨屑的作用是一定的,这就增加了砂轮的堵塞量;其次,随着砂轮进给速度的增加,磨削区产生很高的温度,再加上磨屑的增加,磨削液的冷却作用减弱,增加了磨屑的熔结,大量的磨屑熔结在气孔处和粘附在磨粒上就增大了排除的难度,导致砂轮的堵塞体积增加。当砂轮堵塞到一定程度时,磨粒渐渐失去了切削能力,所以砂轮的堵塞量就不再增加了。考虑到加工效率的原因,没有选择比20 mm/min 更低的进给速度。从图6 中看出,当进给速度为20 mm/min 的时候砂轮的堵塞量最少,所以在本次试验中最佳的进给速度为20 mm/min。

从图7 中可以看出,随着磨削深度的增加,砂轮的堵塞体积在逐渐减少,当磨削深度在0.009~0.012 mm 区间时,砂轮堵塞体积减少的斜率大于磨削深度在0.005~0.009 mm 区间。这就说明:一方面,当磨削深度小时,磨屑的体积也小,小体积的磨屑更容易嵌塞在磨粒之间和砂轮表面的气孔中,不易被排出,增加了砂轮的堵塞量。另一方面,随着磨削深度的不断增加,砂轮的材料去除率也不断增大,导致磨屑的体积增大,磨屑不容易嵌塞进磨粒之间和砂轮表面的气孔中,同时磨屑粘附在磨粒上的粘附力将会减小,那么磨屑就更容易随着超声振动或者是磨削液的冲击力被排出去,这就减轻了砂轮的堵塞程度。于是可以看到,当磨削深度在0.012 mm 时砂轮堵塞体积曲线减小的斜率非常大。从图7 中可以看出,在本次试验中,当磨削深度为0.012 mm 时砂轮的堵塞体积最小,所以在本次试验中最佳的磨削深度为0.012 mm。

5 结语

本文利用超声辅助磨削试验装置,分别研究了普通条件下和超声辅助条件下粒度为180#树脂结合剂金刚石杯型砂轮对碳化硅铝基复合材料进行精密磨削时砂轮的堵塞机理,并且分析了超声振动减缓砂轮堵塞的影响机理,得到以下结论:(1)普通条件和超声辅助条件下,砂轮的主要堵塞类型都是粘着型堵塞;(2)超声振动能显著改善砂轮的堵塞状况,延长砂轮的使用寿命;(3)超声辅助条件下磨削参数中进给速度对砂轮堵塞体积的影响最大,砂轮线速度次之,磨削深度的影响最小,通过正交试验法得出了最优的磨削参数组合为:砂轮线速度5.44 m/s、进给速度20 mm/min、磨削深度0.012 mm。即在此磨削参数下用粒度为180#树脂结合剂金刚石杯型砂轮在超声辅助条件下磨削碳化硅铝基复合材料,砂轮的堵塞体积最小,最有利于延长砂轮的寿命,改善工件的加工质量,达到最优的加工效果。

[1]张建云.碳化硅颗粒增强铝基复合材料的性能研究[D].南京:南京航空航天大学,2006.

[2]郑晶,贾志华,马光.碳化硅颗粒铝基复合材料的研究进展[J].钛工业进展,2006,23(6):14 -16.

[3]田治宇.颗粒增强金属基复合材料的研究及应用[J].金属材料与冶金工程,2008,36(1):3 -8.

[4]王文明,潘复生.碳化硅颗粒增强铝基复合材料开发与应用的研究现状[J].兵器材料与工程,2004,27(3):61 -67.

[5]J M Torralba,C E da Costa,F Velasco.P/M aluminum matrix composites:an overview[J].Journal of Materials Processing Technology,2003,133(1 -2):203 -206.

[6]李英杰.SiC 颗粒增强铝基复合材料精密磨削技术的研究[D].哈尔滨:哈尔滨工业大学.2008.

[7]李伯民,赵波,李清.磨料磨具与磨削技术[M].北京:化学工业出版社,2009:163 -164.

[8]潘志勇,王全才,赵波.二维超声磨削纳米复相陶瓷的磨削特性研究[J].金刚石与磨料磨具工程,2006,154(4):62 -64.

[9]吴雁,孙爱国,赵波,等.超声振动磨削陶瓷材料高效去除机理研究[J].制造技术与机床,2006(4):59 -62.

[10]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003:111 -113.

[11]刘军营,李素玲.磨削加工中砂轮堵塞机理分析[J].山东工程学院学报,1999,13(13):57 -60.

[12]马付建.超声辅助加工系统研发及其在复合材料加工中的应用[D].大连:大连理工大学,2013.