陶瓷-钢复合结构高速电主轴的研究*

王 军 刘 玮 吴凤和

(①燕山大学,河北 秦皇岛 066004;②广西柳工集团有限公司,广西 柳州 545007)

高速电主轴是高速机床的核心部件,高速切削加工技术的发展对高速电主轴的性能提出了越来越高的要求。电主轴技术继续向高速度、高刚度、高精度、大功率、大转矩等方向发展,而且配置高水平控制系统,包括转子自动平衡系统、轴承油气润滑与精密控制系统、定转子冷却温度精密控制系统、主轴变形温度补偿精密控制系统等。目前代表高速电主轴先进技术水平的公司主要有瑞士FISHER 公司、IBAG 公司,德国GMN 公司、HOFER 公司、SIEMENS 公司、意大利FAEMAT 公司、GAMFIOR 公司,美国INGERSOLL 公司,以及日本OKUMA 公司和FANUC 公司等。例如,IBAG公司生产的电主轴最高转速已达到140000 r/min,主轴直径33~300 mm,功率125 W~80 kW,扭矩0.02~300 N·m;德国CYTEC 公司生产的数控铣床和车床用电主轴的最大扭矩达到了630 N·m,机床电主轴的启、停加速度可达到1 g 以上,全速启、停时间在1 s 以内。国内生产的加工中心用电主轴转速大多在15000~25000 r/min,功率一般都低于50 kW,静动态性能与国际先进水平相比也相差较大。提高电主轴性能需要从主轴、轴承、电机、润滑、控制等多方面技术入手,其中提高主轴的刚度、减轻其质量有助于提高电主轴的静动态性能。国内外也尝试采用新型材料制造高速主轴,例如利用工程陶瓷密度小、弹性模量大、膨胀系数小、阻尼系数大等优良特性提高电主轴性能。此方面研究仍处于探索阶段[1-4]。

本文采用工程陶瓷和钢作为主轴材料设计了复合结构高速电主轴,并对该新型电主轴的结构设计及静动态性能进行介绍。

1 复合结构电主轴的结构设计

1.1 主轴-轴承的配置类型

高速电主轴的主轴与滚动轴承的配置类型如图2 -1所示。第一种是传统的钢主轴和钢轴承配置结构。此种配置类型因受到钢质滚动轴承极限转速的限制,电主轴转速较低。第二种为钢主轴与混合陶瓷球轴承配置。此为目前最常用的类型,但静动态性能的进一步提高受到钢主轴的一定限制。所谓混合陶瓷球轴承是指滚珠为陶瓷材料(通常为热等静压氮化硅),内外圈仍为轴承钢的轴承,现已基本标准化。因该种轴承大幅度减小了滚珠离心力,使电主轴转速有较大提高。第三种为陶瓷主轴与内圈和滚珠都为陶瓷材料的球轴承配置。陶瓷主轴有利于提高电主轴静动态性能。轴承内圈采用陶瓷材料可与陶瓷主轴的热膨胀系数相匹配,但该种轴承技术尚不够成熟,此种配置尚处于研究中。第四种为陶瓷主轴与无内圈全陶瓷轴承配置。这种配置的主轴和轴承材料全部采用陶瓷,轴承只有滚动体和轴承外圈,轴承内圈的滚道直接在主轴上加工。全陶瓷球轴承的设计理论、破坏机理和寿命估计等研究尚不够成熟,此类型只见于个别研究中,因主轴上的轴承滚道磨损后无法修补,不适用于要求寿命较长的应用场合[5-6]。

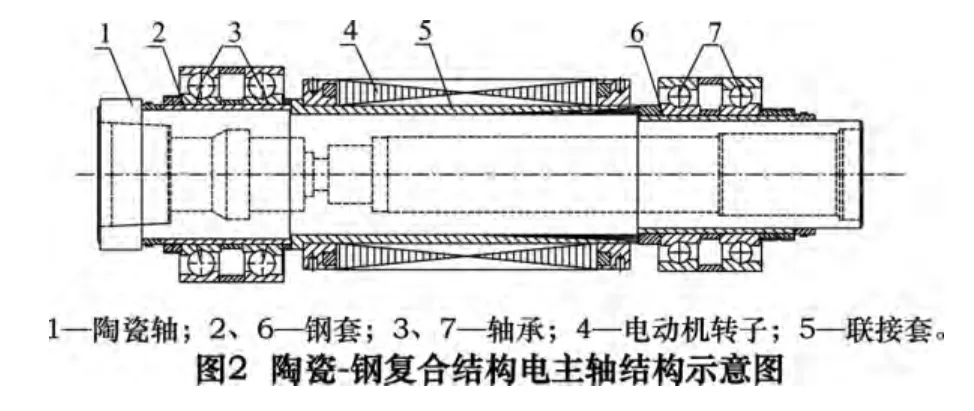

在现有电主轴的主轴-轴承配置的研究基础上,本文提出一种新的主轴-轴承配置形式,即钢-陶瓷复合结构主轴与混合陶瓷角接触球轴承配置,如图2所示。所谓复合结构是指在陶瓷轴的支承部位加设钢套(主轴=陶瓷轴+钢套),使混合陶瓷球轴承与主轴钢套配合,避免热膨胀系数不匹配问题。此复合结构既能发挥陶瓷密度小、弹性模量大而提高电主轴性能的优点,又能应用技术成熟、标准化程度高的混合陶瓷球轴承。

1.2 电主轴设计参数与结构

根据典型高速电主轴的技术指标确定复合结构电主轴的主要设计参数为:最高转速为30000 r/min,功率为20 kW,主轴弯曲刚度大于200 N/μm,动平衡精度为G0.4[7]。

根据典型工艺参数度确定主轴前端所受径向力Fr=900 N。按主轴组件设计的相关理论与公式确定主轴主要尺寸为:主轴前端悬伸量a=47 mm,主轴跨距L=190 mm,主轴前端直径D1=60 mm,后端直径D2=50 mm。主轴轴承采用混合陶瓷球轴承。刀柄型号为HSK-E63。根据功率及转速选用交流异步感应电机。电机转子通过联接套与主轴过盈联接传递扭矩,配合为φ56H6/s5,采用热装。联接套与主轴为可拆卸过盈联结,为了更换前轴承,联接套应方便拆卸,联接套上有两个对称油孔,通过向小孔中注入压力油使联接套内凹处前后端面产生压力差而从主轴上卸下。陶瓷轴与前后钢套联接不需要传递扭矩,但考虑其离心膨胀大于陶瓷轴,确定其为过盈配合φ60H6/r5和φ50H6/r5。

2 电主轴的静态性能分析

2.1 电主轴刚度的理论计算

主轴的静态性能主要是指主轴的静刚度,即在外载荷作用下主轴抵抗静态变形的能力。静刚度包括弯曲刚度和轴向刚度,弯曲刚度是衡量主轴单元刚度的重要指标,计算公式为:

式中:K 为主轴弯曲刚度,N/m;Fr为主轴前端径向力,N;δ 为主轴前端最大变形量,m。

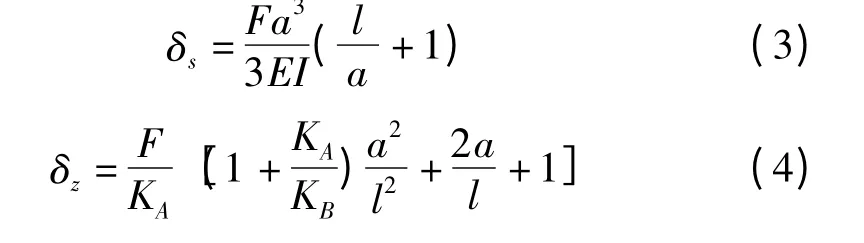

主轴前端的最大变形量由主轴变形和轴承变形两部分组成:

式中:δs是轴承为刚性、主轴为弹性体时主轴前端的变形量,m;δz是主轴为刚体、轴承为弹性体时主轴前端的变形量,m。

式中:E 为弹性模量,N/m2;I 为主轴截面惯性矩,m4;a为主轴前端悬伸量,m;l 为主轴跨距,m;KA、KB为主轴前后轴承的径向刚度,N/m。

代入主轴及轴承相关数据,计算可得电主轴的主轴前端最大变形量δ=3.04 μm,理论刚度K=247 N/μm。

2.2 电主轴刚度的有限元分析

利用Solidworks 软件对主轴进行有限元建模,并对主轴静态变形进行有限元分析[8]。静态分析的过程为:

(1)建立主轴组件三维实体模型。假设轴承只具有径向刚度且为常数。根据所选混合陶瓷角接触球轴承可得前后轴承刚度分别为378 N/μm、324 N/μm。

(2)材料属性定义。主轴材料为氮化硅陶瓷,其余材料为钢,其材料特性如表1 所示。

(3)施加约束与载荷。前后4 个轴承的约束面通过分割线来建立,在主轴前端(图2 左端)施加径向切削力Fr=900 N。

(4)网格划分。整体网格划分后,对小尺寸零件进行网格细化,以便得到较精确计算结果。有限元网格划分如图3 所示。

(5)运算。提取应力、位移及应变结果,如图4所示。

表1 氮化硅陶瓷和轴承钢的材料特性

由图4a 应力云图可见,主轴所受应力较小,远小于新型氮化硅陶瓷的抗拉强度;由图4b 位移云图可见,主轴的最大变形区在其前端与刀柄接触的区域,其最大变形量为3.37 μm,与理论分析的变形量3.04 μm 相差约10%,结果可靠。

对钢质主轴组件进行同样的静态分析。两种主轴组件的应力、位移对比如表2 所示。由表可见,同钢主轴相比,陶瓷-钢复合结构主轴的前端位移减小了28.9%,主轴刚度提高了41.1%。

表2 陶瓷-钢主轴与钢主轴的静态性能比较

3 电主轴的动态性能分析

3.1 电主轴的模态分析

通过模态分析确定主轴组件的振动特性,即固有频率和振型。利用Ansys Workbench 中的模态分析模块进行分析,得到模型的前六阶振型变形云图,如图5所示。

采用相同方法对钢质主轴组件进行分析,得到其前六阶振型变形云图(略),并与陶瓷-钢主轴进行对比,如表3 所示。

通过对比可知:两种电主轴的第一阶固有频率都接近0 Hz,此时模型处于刚体模态的状态,与之相对应的振型为主轴的刚体位移;在相同条件下,陶瓷-钢主轴的各阶固有频率都高于钢质电主轴,提高程度从17.1%到28.4%不等,由此可见,使用氮化硅陶瓷作为主轴的主体材料能有效提高电主轴的极限转速,不易发生共振。

表3 不同材质电主轴的固有频率对比

3.2 电主轴的谐响应分析

谐响应分析[10]用于确定结构系统在持续性周期载荷作用下的周期响应。电主轴工作时受到的周期性载荷主要是刀具的激振力,若激振力频率与电主轴固有频率相同时则会产生共振,故对电主轴在切削力作用下的谐响应进行分析。

激振力的确定公式如下:

式中:P(t)为激振力;p、ω、φ 为激振力振幅、频率和相位角。

根据典型参数下切削力的计算可得激振力的频率ω 为2513 rad/s,激振力幅值p 为904.2 N,相位角φ取为0。

第一阶非零固有频率(表3 中第二阶固有频率)从根本上制约电主轴的最高转速,首先对第一阶非零固有频率的振动特性进行研究,为了清楚看到变形量的变化,将频率范围定在700~1700 Hz,通过谐响应分析得到陶瓷-钢主轴前端变形量随频率的变化曲线,如图6 所示。

由图6 可见,轴端位移最大值出现在频率1400 Hz 左右,即在第二阶固有频率处主轴发生共振,最大变形量(振幅)为39.8 μm,此时主轴的径向刚度只有22.7 N/μm。设计转速为24000 r/min,对应的工作频率为400 Hz,远小于1400 Hz,故陶瓷-钢电主轴在工作转速范围内不会发生共振,具有很高的极限转速。

取主轴前后端和电机转子中部三处分析切削力作用下的变形量,设定频率范围为700~1700 Hz,各处径向变形随频率变化曲线如图7 所示。

由图1 可知,在第一阶非零固有频率附近,与主轴前端和后端相比,电机转子中部变形量最大,最大变形量为53.1 μm,此时陶瓷电主轴的刚度严重不足,主轴单元在共振的情况下很可能会发生破坏,电动机转子的中部是整个电主轴单元中最危险的部位,进行电主轴结构设计时,应将转子中部变形作为检验指标。

4 结语

(1)相同尺寸条件下,陶瓷-钢复合结构电主轴比钢质电主轴具有更高的刚度,刚度提高约41.1%。

(2)陶瓷-钢复合结构电主轴的各阶固有频率普遍高于钢质主轴,提高程度从17.1%到28.4%不等,对应的极限转速远高于电主轴工作转速,电主轴具有更好的动态性能。

(3)电主轴的主轴组件发生变形最大的部位在电机转子中部,减小其变形有助于提高电主轴动态性能,设计中应作为重点检验指标。

[1]Abele E,Altintas Y,Brecher C.Machine tool spindle units[J].CIRP Annals,2010,59(2):781 -802.

[2]李永芳,张启萍,王瑞,等.高速电主轴系统热变形分析及抑制措施[J].制造技术与机床,2012(2):92 -98.

[3]李颂华.高速陶瓷电主轴的设计与制造关键技术研究[D].大连:大连理工大学,2012:144 -152.

[4]朱德馨,刘宏昭.基于改进的模糊层次分析法的电主轴可靠性分配[J].中国机械工程,2011,22(24):2923 -2927.

[5]刘玮.高速陶瓷电主轴结构设计及性能研究[D].秦皇岛:燕山大学,2014.

[6]李松生,陈晓阳.超高速电主轴轴承的动态支撑刚度分析[J].机械工程学报,2006(11):60 -63.

[7]王军,张国通,张淳,等.高速陶瓷电主轴设计及性能分析[J].制造技术与机床,2012(2):58 -61.

[8]Jiang Shuyun,Zheng Shufei.Dynamic and static design of a high -speed motorized spindle-bearing system[J].Journal of Mechanical Design.2010,132(3):1 -5.