基于机床刚度的导轨结合面尺寸设计方法研究*

孙守林 刘建栋 董惠敏 姜怀胜 王德伦

(①大连理工大学,辽宁 大连,116024;②大连机床集团有限责任公司,辽宁 大连,116620)

机床导轨是机床最为核心的功能部件,对机床的性能起着决定性作用,因此,机床导轨性能的研究与设计对机床行业的发展具有重要意义。近年来国内外的科研工作者针对机床导轨性能进行了大量的探索与研究。耿煜[1]等对聚四氟乙烯滑动导轨的设计进行了综述,重点对其设计过程中的相关经验进行总结与归纳。温淑花[2]等基于赫兹点接触理论和平面接触理论分析了结合面接触特性理论,对机床滑动导轨性能分析研究以及结合面的设计具有重要的意义。白晨光[3]等根据赫兹接触理论、最小应变能原理得出了全新的直线滚动导轨刚度研究方法,分析了机床载荷以及刚度对机床加工精度的影响。但上述研究仅限于对导轨性能的研究或对导轨设计经验的总结,并没有形成导轨的相关尺寸(包括导轨的跨距、滑块间距等)的设计方法。

本文主要提出了导轨系统的概念,针对导轨系统静刚度性能的要求,通过对机床导轨尺寸与机床静刚度性能关系的初步研究,结合现有机床导轨尺寸设计方法,形成了基于机床刚度的导轨结合面尺寸设计方法。

1 机床导轨系统的定义与组成

床身导轨对机床整机性能的影响因素不仅仅局限于导轨本身的性能,同时也和导轨所连接的支承件性能有着很大的关系,他们对机床整机性能的影响是不可分割的,因此,将导轨的安装面、导轨和导轨顶面安装的移动件统称为床身导轨系统。

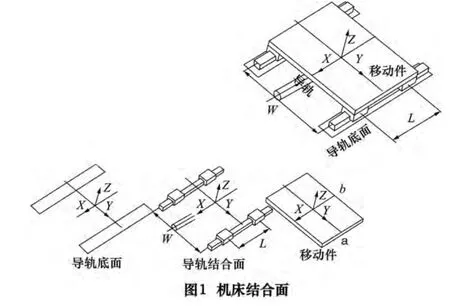

根据上述对导轨系统的定义,集成导轨系统由导轨安装面、导轨以及移动件构成。其中导轨安装面即机床上提供导轨安装的表面,导轨则是为了实现承载、导向和移动的所有部件的总和(包括导轨面、滑块等),移动件是安装于导轨顶面负责完成机床运动输出的构件(如工作台、滑板等),如图1。

2 传统床身导轨系统尺寸设计方法

根据1986 版《机床设计手册》第三册[4],机床导轨的尺寸根据具体机床的类型、机床的技术参数(包括机床加工范围、定位精度等机床技术参数要求)以及机床的导轨形式(包括导轨的接触形式和截面形状等)等因素决定。机床的类型和技术参数不同其选用的导轨形式各有不同;而导轨形式的不同,导轨的工作环境、运动形式以及受载情况均不一样,同时,导轨的运动状态、工作形式等性能参数也由导轨的形式所决定。本文主要研究机床导轨系统尺寸设计方法,因此,以卧式车床床身导轨尺寸的传统设计为例,介绍传统导轨尺寸设计的一般方法。

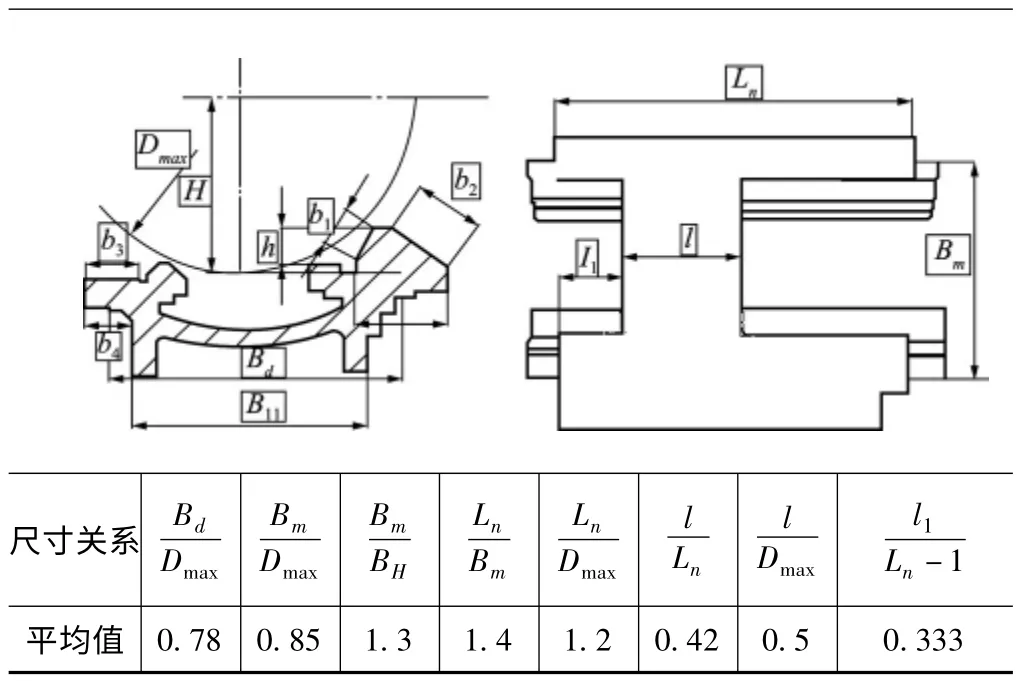

如表1,导轨尺寸传统的设计方法的主要依据是多年来机床设计人员的经验以及机床导轨工作和失效形式的统计数据,设计出的机床导轨尺寸是一个尺寸范围,并不能给出精确、最优的设计结果,因此,想得到最优的导轨尺寸设计结果需要机床设计人员的进一步研究。

表1 传统车床导轨尺寸关系

3 床身导轨系统性能与尺寸研究

本文主要是基于导轨系统静刚度对导轨系统尺寸进行设计,因此为了有效对床身导轨系统尺寸进行设计,首先要对导轨系统性能与尺寸的关系进行研究。本文利用拓扑优化原理,采用Hyperworks 软件中Optistruct 结构优化子模块对导轨系统性能与尺度二者之间的关系进行研究。

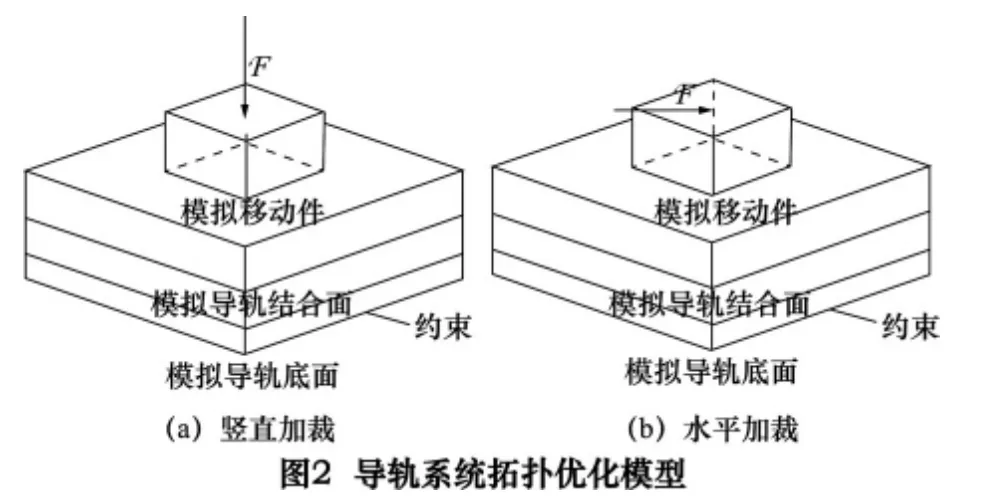

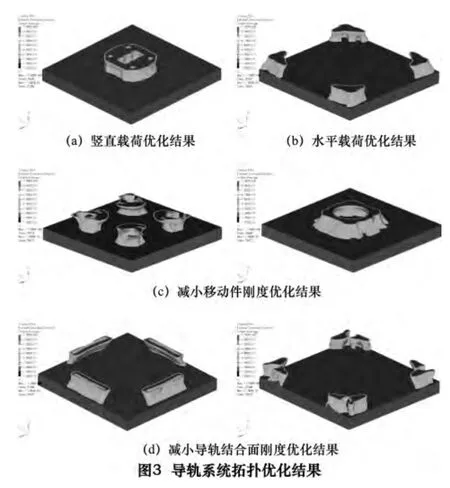

以图2 模型为研究对象,图中模型被分为上、中、下3 块,分别模拟机床导轨系统移动件、导轨结合面、导轨底面。根据拓扑优化理论对机床导轨系统性能与导轨跨距的关系做初步研究,分别在导轨底面和移动件上施加约束和载荷,将中间导轨结合面作为拓扑优化区域,通过观察优化结果定性分析导轨系统性能与尺寸的关系。

3.1 优化设置

优化目标:根据机床导轨系统刚度要求,将机床导轨系统柔度(应变能)最小作为优化目标,根据弹性力学理论得应变能最小与最大位移最小具有一致性,因此,也可以机床导轨系统移动件顶面中心点的最大变形量作为优化目标。

优化约束:模拟导轨结合面处体积分数(质量)小于体积分数上限即优化后模型结合面处的体积小于优化前模型结合面处体积的某个百分比(体积分数上限)。

设计变量:以模型优化区域(模拟导轨结合面)的单元密度作为机床导轨系统优化设计变量,在优化软件中每个单元在优化前的密度均为1,优化完成后每个单元根据其重要性对应有个单元密度,其变化范围为0~1,密度越大单元越重要。

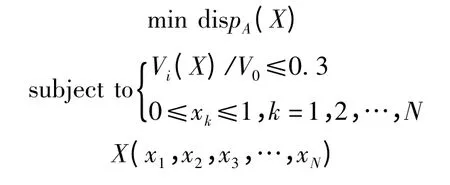

3.2 建立优化数学模型优化方程

通过拓扑优化求解,得到不同载荷下优化区域不同的材料分布,如图3。根据优化结果,当分析模型受到竖直方向载荷时,材料集中分布在载荷区域(图3a);当模型受水平方向载荷时,材料则分布在模型的4 个角上(图3b);为了进一步地研究,对模型仍然施加水平方向载荷,同时改变上、下非优化区域(即移动件和导轨底面)刚度,得到随着上、下非优化区域刚度的减小,优化后材料的分布情况由4 个角往中心移动(如图3c);在此基础上,保持非优化区域刚度不变,继续改变中间优化区域的刚度,又发现随着中间优化区域刚度的减小,优化后材料分布又从中心移到了4 个角上(如图3d)。

根据上述模型的优化分析结果可知,不同的模型(包括刚度特性,载荷分布)都对应一个最优的材料分布,而对应不同的导轨系统也对应有唯一最优的导轨尺寸。滚动直线导轨系统中,在导轨类型以及其它细节尺寸不变的情况下,能够改变且会对整个导轨系统性能产生很大影响的尺寸就是导轨的尺寸W 和L;在滑动导轨系统中导轨尺寸为导轨跨距W 和导轨接触长度L,而在滚动导轨系统中则是导轨的跨距W 和滑块间距L。因此,对任一导轨系统而言对应有唯一的尺寸W 和L 使得其性能达到最优。因此本文将床身导轨结合面尺寸设计定位于导轨跨距W 和接触长度或滑块间距L 的设计上。

4 几何模型简化机床导轨系统尺寸设计方法

根据上述对床身导轨系统性能与尺寸的研究,决定导轨系统的性能和尺寸之间关系的主要因素有3个:车床导轨系统载荷、导轨结合面刚度和导轨上移动件刚度。因此,首先需要分别对3 个因素进行分析求解,然后根据求解结果得出床身导轨系统性能与尺寸的关系,最后通过最优化理论求得最优的导轨系统尺寸。结合上述研究,本文提出一套基于床身导轨系统静刚度的导轨尺寸设计方法。具体流程如图4 所示。

4.1 导轨系统尺寸的初步确定

床身导轨的尺寸并不是随意确定的,根据传统床身导轨尺寸设计方法,可以对所需设计的床身导轨尺寸进行初步确定,得到较为合理的尺寸范围。本文床身导轨系统的尺寸设计是在传统设计方法的基础上,对导轨系统尺寸进行进一步的优化设计。

4.2 导轨系统载荷求解与分配

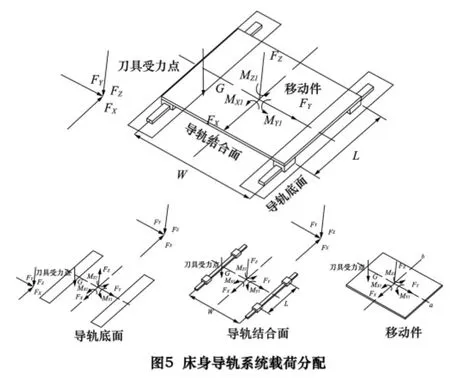

机床在工作过程中所受到的载荷非常复杂而且在不断发生着变化,为减少计算量,本文中将机床载荷视为静态载荷,同时导轨尺寸设计时采用机床最常用工况下的载荷作为床身导轨系统的载荷。根据机床最常用工况下刀具的切削参数(切削速度、背吃刀量和进给速度)求得机床刀具端三向载荷FX、FY、FZ,同时考虑机床各个零件的自重可求得车床导轨系统的载荷分布如图5。

求得床身导轨系统载荷分布后,根据静力平衡原理,将导轨系统载荷分别等效为作用于移动件顶面、导轨顶面和导轨底面的三向力和三向力矩。再根据每个部件的几何特点将求得的三向力和三向力矩分配到其受力区域,求得每个部件在导轨系统受载时的具体载荷分布与大小。

4.3 导轨系统各个部件性能研究

分别对导轨系统中各个部件(移动件、导轨结合面和导轨底面)进行研究,研究其结构形式和刚度特性,为导轨系统各个部件的位移求解和系统位移叠加做好准备。关于导轨系统中各个零部件性能本文不作探讨。

4.4 导轨系统位移求解与叠加

根据求得的床身导轨系统各个部件载荷分布与大小,结合导轨系统中各个部件的刚度特性,求解各个部件各自的位移情况。再根据各部件的位移情况结合坐标变化原理求解各部件位移前后的位移坐标变换矩阵。

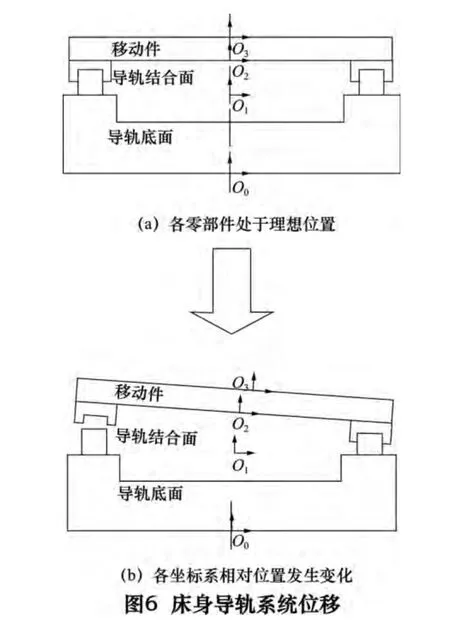

图6a 中不考虑导轨系统各个部件加工精度,且当导轨系统不受载荷的情况下各个零部件的相对位置处于理想位置。如图3.7 分别建立基准坐标系O0,导轨底面坐标系O1,移动件底面坐标系O2以及移动件顶面坐标系O3,从O0到O3只存在几何位置的变换关系。当考虑制造装配误差且导轨系统受到载荷时,由于误差和移动件、导轨结合面以及导轨底面的弹性变形,各坐标系之间的位置关系发生了变化(图6b)。本文在不考虑制造装配误差的情况下,考虑车床导轨系统受载时的位移情况,将各部件的位移变换矢量进行叠加,可求得导轨系统的整体位移情况。

以基准坐标系O0到移动件顶面坐标系O3为例进行坐标变换矢量分析,其中存在了3 个坐标变换关系,其中O1为导轨底部安装面的坐标系,O2为导轨顶部安装面的坐标系,O3为移动件顶面的坐标系;因此P0i表示导轨底部安装面由于受载变形引起的坐标变化矢量,Pij表示导轨由于受载变形引起的坐标变换矢量,Pj1表示移动件由于受载变形引起的坐标变化矢量。

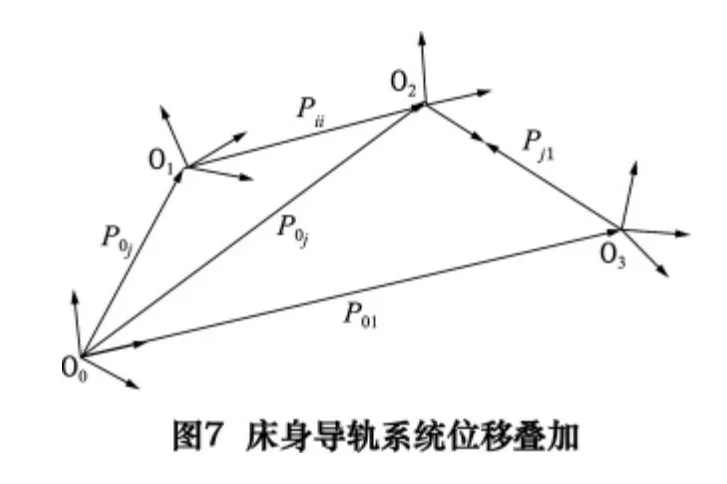

分别将导轨底面、导轨结合面和移动件各自的变换关系进行叠加得出最终移动件中心点坐标系O3相对于基准坐标系O0的相对位置关系,该变形是一个关于导轨系统各个部件尺寸参数以及各个部件刚度的函数。从计算得出的位移结果中选取合理的性能评价参数,在已知各个部件刚度的前提下可以求得导轨系统性能评价参数与导轨各个部件尺寸参数的函数关系,通过求得的函数关系对导轨跨距进行设计使得导轨系统的性能达到最优。

4.5 导轨系统尺寸优化

最优化问题:利用最优化理论和方法解决生产实际和自然科学中的具体问题。

尺寸优化:根据特征尺寸对结构件各性能参数的影响,利用最优化理论和方法得出最合理的特征尺寸,步骤如下:

(1)建立数学模型。

(2)进行数学加工和求解。

(3)选择解决尺寸优化问题适合的计算方法。

(4)分析计算结果,看其是否符合实际。

5 结语

通过对机床导轨尺寸与机床静刚度性能关系的初步研究,结合现有机床导轨尺寸设计方法,形成了基于机床刚度的导轨结合面尺寸设计方法,得出:

(1)导轨系统性能与尺寸关系的影响因素有3个:车床导轨系统载荷、导轨结合面刚度特性和导轨上移动件刚度。

(2)对任一导轨系统而言,对应有唯一的尺寸W和L 使得其性能达到最优。

(3)在滑动导轨系统中导轨尺寸为导轨跨距W 和导轨接触长度L,而在滚动导轨系统中导轨尺寸则是导轨的跨距W 和滑块间距L。

[1]耿煜.聚四氟乙烯滑动导轨设计综述[J].机械设计,1987(5):19,28 -31,39.

[2]温淑花.结合面接触特性理论建模及仿真[M].北京:国防工业出版社,2012.

[3]白晨光.机床支承件及线轨联接面静态精度特性研究[D].大连:大连理工大学,2013.

[4]机床设计手册编写组.机床设计手册(第三册)[M].北京:机械工业出版社,1986.

[5]陈心昭,权义鲁.现代实用机床设计手册[M].北京:机械工业出版社,2006.

[6]罗冬梅.滑动导轨的设计与加工[J].世界制造技术与装备市场,1988(4):42 -43.

[7]程耿东.结构优化新方法及其计算机实现[J].力学与实践,1992,14(1):1 -6.

[8]Chen Yong,Qiang Yong,Xu Xiaoshu.Design in nature’s way:computer -aided component design with complex shapes[J].CAD-D-10-00081.

[9]Zhao L,Ma J,Chen W,et al.Lightweight design and verification of gantry machining center crossbeam based on structural bionics[J].Journal of Bionic Engineering,2011,8(2):201 -206.

[10]王勖成.有限单元法[M].北京:清华大学出版社,2003.