锅炉掉焦灭火的防治

郭晓峰

(华电新乡发电有限公司,河南 新乡 453635)

1 概述

华电新乡发电有限公司(以下简称新乡发电公司)#1,#2锅炉为超临界压力变压运行直流锅炉,单炉膛、一次中间再热、尾部双烟道采用挡板调节再热汽温、平衡通风、露天布置、选择性催化还原(SCR)烟气脱硝工艺、固态排渣、全钢构架、全悬吊结构、Π型布置燃煤锅炉。自投运以来,2台锅炉掉焦影响燃烧问题突出,2014年以前每年都会发生锅炉掉焦灭火事故,安全生产面临较大压力。通过对锅炉掉焦现象及其规律的分析、总结,制订了相应措施,取得了一定效果,但预防和控制锅炉结焦、掉焦仍是运行中的一道难题。

2 锅炉结焦的原因分析

结焦原因有2种,一种是灰渣颗粒随着烟气一起运动时,由于炉膛水冷壁受热面吸热,灰渣颗粒同烟气一起被冷却,若液态的渣粒在接近水冷壁或炉墙前已经因温度降低而凝固,则当渣粒附着在受热面管壁上时会形成一层疏松的灰层,在运行中通过吹灰很容易被除掉;另一种是当炉膛内温度较高时,一部分灰渣颗粒已经达到熔融或半熔融状态,若这部分灰颗粒在接触受热面前未得到足够冷却至凝固状态,具有较强的黏结能力,就容易黏附在受烟气冲刷的受热面或炉墙上,甚至达到熔化状态,黏附熔融或半熔融状态的灰颗粒和未燃尽的焦炭,不断发展形成大面积结焦。

2.1 锅炉设计参数的影响

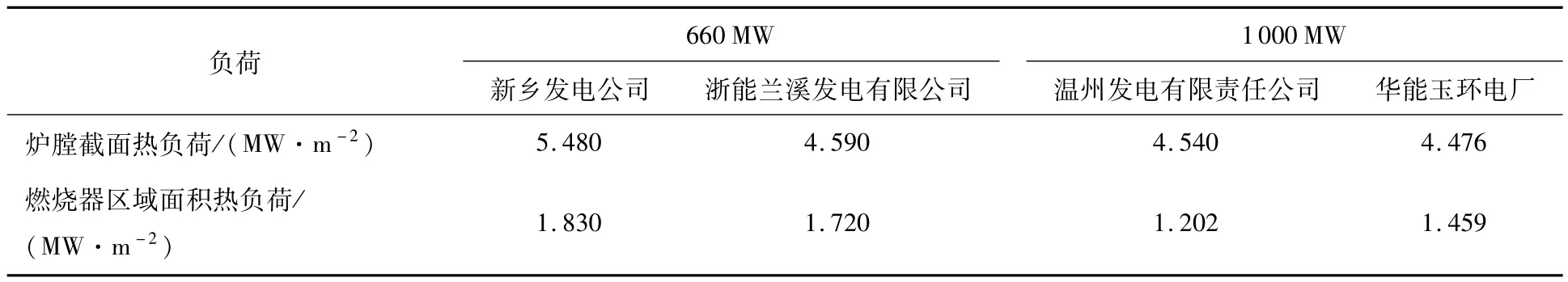

新乡发电公司锅炉高87.00m,宽19.42m,深15.46m,设计的锅炉最大连续蒸发量(BMCR)工况下炉膛截面热负荷和燃烧器区域面积热负荷分别为5.48MW/m2和 1.83MW/m2。与国内机组相比,如同区域、同类型的鹤壁丰鹤发电有限责任公司锅炉截面热负荷为4.68MW/m2,华能沁北电厂锅炉截面热负荷为5.10MW/m2,新乡发电公司锅炉的截面热负荷和燃烧器区域面积热负荷均偏高(见表1)。

由于新乡发电公司锅炉截面热负荷偏高,当机组负荷超过500MW时,锅炉燃尽风层观火孔温度可达1500℃,满负荷时燃尽风层观火孔温度可达1 550℃,该温度已超过河南贫煤的灰熔点软化温度,甚至高于燃用煤种的灰熔点流动温度,所以新乡发电公司锅炉结焦原因属于上述分类中的第2种,同时因锅炉设计高度偏高、下部密封采用水密封方式,锅炉掉大焦后对炉膛燃烧影响较大。

2.2 煤种的影响

表1 新乡公司锅炉与国内其他大型机组锅炉热负荷的对照表

结焦受灰质的组成成分和熔化温度影响,所以燃用煤种的煤质对电厂锅炉的结焦影响巨大。可用灰熔点温度及灰的主要成分来判断煤灰的结渣指标,通常可用灰成分中的钙酸比、硅铝比、铁钙比及硅值来判断其结焦倾向,用Na2O的质量分数可以判断其沾污性和黏结指数。

新乡发电公司#1,#2锅炉设计煤种的灰熔点软化温度要求高于1500℃,Na2O质量分数仅为0.7%,属于高灰熔点、弱黏结指数煤种。而实际入炉煤受多种因素影响,如设计煤种供应紧张、采购不足等原因,直接燃用设计煤种可能性较小。新乡发电公司锅炉的燃煤主要以掺配煤为主,煤质参数可控难度较大,因此,从煤质方面防治锅炉结焦的重点就体现在煤掺配的合理性上。

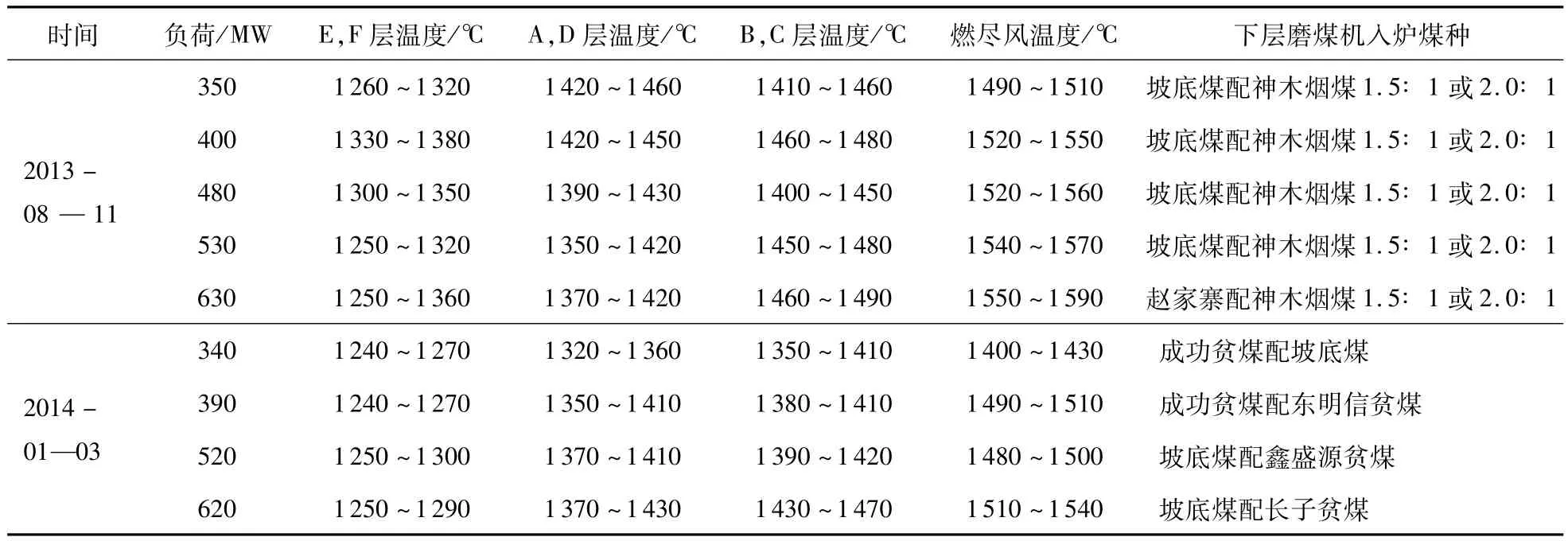

新乡发电公司对锅炉集中掉焦的时间段进行了统计、分析,发现锅炉频繁掉焦期间燃用的煤种有以下3点共性:一是燃用了陕西区域的大同田锦界、隆德、陕煤化等烟煤,灰熔点一般在1200℃左右;二是燃用的入炉煤灰分在40%左右,低位发热量低于18810 kJ/kg;三是入炉煤硫分偏高,钙酸比偏高。机组高负荷时段多燃用了高挥发分烟混煤,由于入炉煤灰熔点对锅炉结焦影响较大,所以锅炉结焦与掺烧烟煤有直接关系,下层燃烧器掺烧烟煤与单烧贫煤的炉膛温度对比见表2。

由表2可见,在机组不同负荷段,下层磨煤机掺配烟煤、贫煤与锅炉单烧贫煤相比,锅炉两侧燃烧器区域温度明显偏高,入炉煤挥发分偏高会造成炉膛温度上升,当炉膛燃烧器区域温度高于入炉煤灰熔点时,锅炉燃烧器区域就会出现结焦。

2014年4月,新乡发电公司改变入炉煤掺配方式,以降低机组高负荷时段炉膛热负荷、减少燃烧器周围区域结焦为出发点,采用在机组高负荷时段降低入炉煤挥发分和热值、提高入炉煤灰熔点的方式来控制锅炉结焦。4月下层磨煤机仅在白班第2趟掺配烟煤,且不再掺配隆德煤(烟煤)与坡底煤(干燥无灰基挥发分为20%的次烟煤),改用挥发分相对偏低、灰熔点高的山西区域贫煤与隆德煤掺配,另外,坡底煤也只在中班第1趟掺配,其他时段下层磨煤机均燃用山西区域的适烧贫煤,中、上层磨煤机入炉煤开始掺烧低热值的地销河南煤,比前期入炉煤热值降低约 2092 kJ/kg。

改变入炉煤掺配方式后,在机组不同负荷段对炉膛温度进行了测量、对比,通过数据可知,当入炉煤挥发分和热值均比设计煤种高时,炉膛两侧观火孔处火焰温度明显偏高;当入炉煤挥发分与设计煤种相近,热值降低近2508 kJ/kg时,炉膛两侧观火孔处火焰温度与燃用设计煤种相比约降低20℃,变化幅度较小;在机组负荷为410MW左右,入炉煤挥发分与设计煤种相近,热值降低1254 kJ/kg左右时,炉膛两侧观火孔处火焰温度与燃用设计煤种相比变化不明显;机组负荷在450~480MW,入炉煤热值与设计煤种相近、甚至略低的情况下,挥发分比设计煤种偏高3百分点,炉膛两侧观火孔处火焰温度比燃用设计煤种时升高近50℃;机组负荷在510MW左右,挥发分与设计煤种相近,热值降低约2074 kJ/kg时,炉膛两侧观火孔处火焰温度与燃用设计煤种时相差并不明显;机组负荷高于550MW,入炉煤挥发分和热值与设计煤种均相近时,炉膛两侧观火孔处火焰温度与燃用设计煤种时相差并不明显,但与机组高负荷掺烧烟煤相比,炉膛温度降低约50℃。

根据上述分析可知,与燃用设计煤种相比,当入炉煤热值降低2 074 kJ/kg以内时,炉膛两侧观火孔处火焰温度相差不明显,当入炉煤挥发分上升3百分点时,炉膛两侧观火孔处火焰温度将会出现明显上升。自2014年4月开始,新乡发电公司在白天机组高负荷段入炉煤选用贫煤掺配,仅在夜班低负荷时段(50%负荷率)考虑采取预防锅炉掉焦的稳燃措施,下层磨煤机采用烟煤与贫煤掺配的方式,其他时段各层燃烧器均燃用干燥无灰基挥发分在15%左右、灰熔点高(高于1 500℃)的贫瘦煤,锅炉掉焦现象明显好转。

2.3 燃烧调整的影响

表2 下层燃烧器掺烧烟煤与单烧贫煤的炉膛温度对比

2014年3月,#1机组负荷高于400MW时进行三次风开度的调整试验,分别将燃烧器三次风门开度由60%调整为70%,80%,90%及100%,测量了对应开度下A,B,D层燃烧器两侧观火孔处炉膛火焰温度及燃烧器二次风口管壁温度。试验结果显示,炉膛两侧观火孔烟气温度随着三次风门开度的增加略呈上升趋势,下层燃烧器着火点距离也小幅度增加,这会降低燃烧器区域热负荷,缓解燃烧器喷口结焦。

自2014年4月开始,新乡发电公司适当降低了中、夜班的入炉煤热值,机组低负荷期间磨煤机运行台数由3台改为4台,合理调整磨煤机出力,降低投运单个燃烧器的热负荷,均衡燃烧器区域的温度场,减少因下层磨煤机燃用烟混煤造成燃烧器的结焦量,锅炉掉焦造成炉膛负压波动的情况明显好转。

2014年5月,#2锅炉小修工作结束后,对#2锅炉进行了空气动力场试验,试验数据与炉内工况对比发现,当二次风箱压力在0.40~0.65 kPa、三次风开度在45%~70%时,燃烧器的配风可有效组织气流,达到良好的燃烧效果,超出上述范围,煤粉气流的着火就可能出现散乱飞边,甚至造成锅炉结焦。

此外,结焦还有以下原因:运行中煤粉过粗使其在炉膛内燃烧不尽、燃烧器配风不合理、二次风量不足、三次风旋流强度不当、煤粉气流的着火点位置距离水冷壁过近、双进双出磨煤机煤粉管的煤粉浓度不均匀、火焰偏斜到炉墙或水冷壁附近及吹灰或除焦不及时等。

3 锅炉结焦的防治对策

3.1 煤场接、卸煤分层、分类堆放

合理堆放原煤是做好燃煤掺配、掺烧工作的关键,新乡发电公司采购的煤种复杂,煤质特性跨度较大,针对上述情况,在来煤接、卸时将相近特性的同类煤种按同一位置分层堆放,合理、有效地利用煤场存煤的有限空间,特性参数相差较大的不同类煤种采用不同区域分堆、分类堆放,便于掺配时精确取煤,满足锅炉不同层燃烧器的掺烧要求。

3.2 入炉煤分层、分煤种掺配

根据新乡发电公司锅炉的设计参数和设计煤种,入炉煤尽可能燃用贫煤,尤其在机组高负荷期间,不宜掺配高挥发分、低灰熔点的煤种,由于新乡发电公司锅炉燃烧器的布置方式为前、后墙3层对冲布置,炉膛热负荷逐层上升,这就会对各层磨煤机的入炉煤品质提出要求,下层E,F层磨煤机不宜掺配热值低于18828 kJ/kg、挥发分低于15%的煤种,掺混后入炉煤加权计算低位发热量不应低于20 083.2 kJ/kg,干燥无灰基挥发分范围为 16% ~20%,这样既能提高下层燃烧器稳燃和抗干扰的能力,又能避免挥发分过高煤种提前着火烧坏锅炉一次风管、燃烧器等设备;中层A,D层磨煤机不宜掺配灰熔点低于1350℃、挥发分高于20%的煤种,掺混后入炉煤加权计算挥发分应在15%~18%、低位发热量不应低于18 828 kJ/kg。由于中层燃烧器区域炉内温度高(1400℃左右),若掺入灰熔点较低的煤种很容易在此区域结焦,若掺入挥发分高于20%的煤种,煤粉气流容易提前着火,造成该区域炉内温度场过高而发生结焦;上层B,C层磨煤机不宜掺配挥发分低于11%的贫瘦煤或无烟煤,掺混后加权计算低位发热量不低于18409.6 kJ/kg,干燥无灰基挥发分应在13%~16%。该层燃烧器区域炉内温度虽然较高(1500℃左右),但由于该层燃烧器区域距屏式过热器区域较近,煤粉气流燃尽时间短,若有挥发分过低的煤种掺入,势必会造成未燃尽煤粉在屏式过热器区域燃烧,容易造成屏式过热器区域结焦。

3.3 改变锅炉燃烧工况进行扰动除焦

为防止锅炉结焦后焦块集中掉落,新乡发电公司设法使已经形成的焦块分散掉落,采用锅炉燃烧扰动除焦的操作方式改变结焦区域的温度场变化,达到炉内焦块可控、分散掉落的目的。通过长时间试验,发现通过扰动除焦可有效减少锅炉集中掉焦。

扰动除焦通常有以下4种方法。

(1)变负荷扰焦法。如机组负荷持续较高,接到机组减负荷命令后,可利用机组降负荷机会,快速停运1台上层磨煤机,炉膛热负荷短时间内快速下降,促使炉膛结焦部分掉路。

(2)吹扫煤粉管扰焦法。机组负荷高于400MW时,关闭磨煤机煤粉关断门,并利用清扫风进行吹扫,降低燃烧器区域温度,使燃烧器区域结焦掉落。

(3)变风量扰焦法。停运上层燃烧器,打开上层燃尽风和二次风门,使锅炉组织配风发生变化,改变炉内的燃烧工况,促使锅炉结焦掉落。

(4)切换制粉系统扰焦法。机组负荷高于400 MW时,通过切换磨煤机,改变锅炉局部受热面的吸热量,从而达到脱焦的目的。

4 提高锅炉稳燃能力的措施

新乡发电公司锅炉的燃烧器为前后墙对冲式布置,实际运行中发现,在低负荷时,对冲燃烧式锅炉的稳燃对底火要求较高,对各燃烧器的着火支撑依赖性较强。另外,新乡发电公司锅炉下部密封采用水封方式,除渣系统选用水浸式刮板捞渣机,当锅炉掉焦时,由于瞬间产生的蒸汽会对锅炉底火燃烧造成一定程度的破坏性冲击,因此,保证下层燃烧器着火工况、提高其着火的抗干扰能力是锅炉稳燃的关键。提高燃烧器着火稳燃能力主要是控制燃烧器的着火距离。

根据新乡发电公司锅炉的设计特性,下层燃烧器着火工况是锅炉稳定燃烧的基础。新乡发电公司锅炉燃用贫煤温度达700℃以上时可正常着火,根据此特点,通过下层燃烧器安装的少油点火装置看火孔,将热电偶测温元件深入到燃烧器中心测量煤粉气流的温度,将煤粉气流达到700℃的位置判断为着火点,煤粉气流的着火点距离燃烧器口的远近程度可以直观反映出燃烧器的着火稳定性。

经过多次测量及分析,新乡发电公司总结出了#1,#2锅炉下层燃烧器煤粉气流的着火点对锅炉燃烧稳定性的影响:当煤粉气流的着火点与燃烧器喷口的距离小于30 cm时,燃烧器喷口区域温度达800℃以上,这会造成燃烧器烧损;当煤粉气流的着火点与燃烧器喷口的距离在30~70 cm时,锅炉燃烧稳定,抗干扰能力较强,锅炉掉焦后炉膛负压、火检信号波动较小,不会对锅炉燃烧造成影响,可作为燃烧调整时控制煤粉气流着火的最佳距离;当煤粉气流的着火点与燃烧器喷口的距离在70~110 cm时,锅炉掉大焦后,炉膛压力变化幅度较大,火检信号波动大,抗干扰能力下降;当煤粉气流的着火点与燃烧器喷口的距离在110 cm以上时,如出现锅炉掉大焦,容易造成锅炉掉焦灭火,燃烧调整时应避免煤粉气流在该区域着火。

5 结论

掌控入炉煤的煤质参数和特性是防止锅炉结焦的主要手段,燃煤掺配要将锅炉的设计特性和设计煤种的煤质参数作为重要依据,根据炉膛热负荷的分布情况合理掺配煤,锅炉截面热负荷及燃烧器区域热负荷偏高的锅炉不宜掺烧低灰熔点煤种,特别是中、上层燃烧器区域。同时,锅炉燃烧调整对锅炉结焦也有重要影响,控制一次风速、二次风量和风压、三次风旋流强度在合理范围内,不仅可有效减少锅炉结焦,而且可提高锅炉的稳燃能力。