燃煤电厂煤仓动态监测及其在智能燃料系统中的应用

魏勇,江学文,寿志杰

(杭州集益科技有限公司,浙江 杭州 311200)

长期以来,我国电煤供需矛盾较为突出,使得众多燃煤电厂的燃烧煤种煤质不稳定且偏离设计值,影响了机组运行的安全性、经济性、环保性。基于成功研发的斗轮机全自动集中控制系统,以智能配煤掺烧为目标,建立一套具有实时数据、实时管理决策和实时执行控制的智能燃料实时管控系统,对电厂安全经济运行具有非常重要的意义。

根据燃料全程特征码,利用入炉煤电子皮带秤、煤仓料位计、给煤机实时给煤流量、犁煤器状态等数据,采用时序分析法、周期滤波、数值差分分析等算法,建立煤仓实时分层模型,实时对煤仓中不同煤种进行智能分层,辨识各煤层的煤位、煤量、煤种和煤质等信息,实现对实时燃烧煤煤种煤质的精准预测和实时辨识。该技术的应用为分仓计量、分炉煤耗计量、分机组正平衡发电煤耗分析、智能掺配掺烧的应用及今后智能燃烧、智能磨煤机等智能电厂的建设提供了数据基础。

某厂装机容量为4×660MW,每台机组配置6 台原煤仓,实行炉内掺烧方式。入炉煤电子皮带秤、煤仓料位计、给煤机实时给煤流量、犁煤器状态等实时数据已进入SIS 系统。因此,本文以智能燃料系统软件平台为背景,说明煤仓动态监测的工作原理及其在智能燃料系统中的应用。

1 燃煤全程特征码模型

燃料特征码全程跟踪模型,指为实时掌握燃煤动态信息,对每个批次的不同煤种生成唯一特征码;通过特征码紧密关联了燃煤的众多属性,包括煤种、煤质、煤量、位置等。在电厂内卸煤、堆煤、上仓等过程中,结合斗轮机的空间姿态、工作模式以及煤堆的三维模型定位等数据,对煤种/煤堆进行实时跟踪,实现燃料的精细化管理。燃料特征码全程跟踪模型,解决了以往传统数字化煤场或智能化煤场解决方案中的感知数据(煤量、煤质等)与煤实体(物理状态)脱节,不能有效实时分煤种煤量分析并为配煤掺烧提供实时煤种数据的问题。燃煤全程特征码示意图如图1。

图1 燃煤全程特征码示意图

2 煤仓分仓计量分析模型

根据入炉煤电子皮带秤的实时读数、犁煤器实时工作状态,以及燃料特征码的实时跟踪,采用时序分析和数值差分分析等分析方法,利用电子皮带秤至各煤仓的延时,建立煤仓分仓计量分析模型,获得在每一次上煤作业过程中,各个煤仓的上煤煤量。煤仓分仓计量分析模型为各煤仓的每班分仓、分炉上煤量,及各发电机组的正平衡计算发电煤耗提供了基础数据。

记煤仓及对应的犁煤器序号为i,i=1 ~24,对应煤仓编号1A,1B,1C…4C,4D,4E,4F。在一次上煤过程中,上煤次序煤仓编号为其中i 为上煤次序,值为1 ~24。iτ为入炉煤电子皮带秤至第i个煤仓的时延;t ie为第i个犁煤器由放落改为挂起的时间,即该煤仓结束加仓时间;tis为第i个犁煤器放落的时间,该时间不一定是煤仓开始加仓时间;是入炉煤电子皮带秤累计值在t时刻的实时数值。则Si煤仓上仓煤量Wsi由下列公式决定:

该式满足犁煤器的不同作业顺序,如顺序加仓、逆序加仓、混合次序加仓等。煤仓分仓计量分析示意图如图2。

3 煤仓煤种分层监测

现有的煤仓监测手段只有通过料位计获得煤仓内的煤位,机组运行人员只能根据运行经验大概地估计预测煤仓内不同煤种的切换时间,通过运行负荷、磨煤机出力等关联数据的变化知悉煤仓内的新煤种进入磨煤机和锅炉。这种监测手段对在煤仓内煤种变化较大时,可能对锅炉的安全稳定运行产生不利影响。利用燃料特征码的实时跟踪,实时分析和监测煤仓内各煤种的分层,即煤种、煤质、煤量、煤位信息,可实时精准预测入炉煤种切换时间,及时调整磨煤机和锅炉运行方式,确保机组运行安全可靠运行。

3.1 煤位煤量对应模型

煤仓由上部一个规则的圆柱与下部8个锥度逐渐增大的锥台组成。煤仓内煤位与煤量存在一一对应关系,并且不同煤种的煤量煤位对应关系存在差异。图3 为煤仓结构示意图。

煤仓的煤位煤量对应模型可通过如下方式建立:

(1)试验插值法。利用试验,对每个煤仓进行多组煤位和对应煤量进行测量试验,并建立一一对应表。在运行中实际测得煤位值后,查找对应煤位的煤量,如果没有对应煤量,则利用插值法计算得到。

(2)理论计算法。计算煤位对应的煤体积,根据堆积密度计算对应煤量。

自下往上第i个锥台的体积由煤仓结构可得:

由mi=ρi·V(H)(iρ为煤种堆积密度)建立不同煤种煤量mi与煤位H的一一映射关系,即煤种煤位煤量对应模型。

图2 煤仓分仓计量分析示意图

图3 煤仓结构示意图

3.2 煤仓分层分析模型

根据煤仓的不同作业状态,分别分析煤仓中不同煤种的煤位和煤量。特别地,当给煤机不工作时,给煤机流量Vf=0。

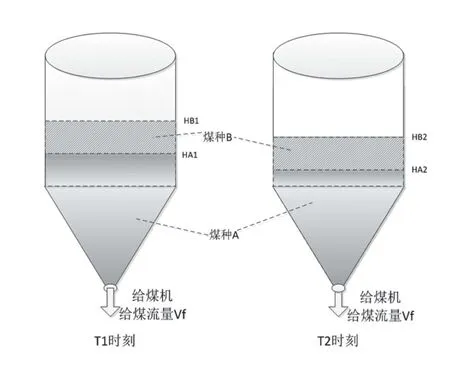

在T1时刻,即加仓开始时,煤仓中可有一种或多种煤种。加仓的煤种可与最上层煤种相同或不同。

在T2时刻,即加仓结束时,新加的煤种处于最上层。当Vf=0时,下层煤种煤位煤量分布不变;当Vf≠0时,最下层煤种煤位煤量发生变化,中间煤种没有变化。

下述分析为新煤种与原上层煤种不同,且只有1个煤种的情景。新加煤种与上层煤种相同时,只需考虑上层煤种的煤位和煤量累加,无须考虑分层。更多的情况可按相同方法获得分层信息。

情况1:Vf=0,下层煤种煤位煤量都不变;通过煤仓分仓计量分析模型,得到新加煤种的煤量;新煤种的煤位H2为煤仓料位计测量值。

情况2(如图4):Vf≠0,通过煤仓分仓计量分析模型,得到新加煤种的煤量;新加煤种的煤位为料位计测量值HB2。已知T1时刻,A 煤种煤量mA1,煤位HA1;T2时刻,A 煤种煤量通过A 煤种煤位煤量对应模型,可得HA2值。煤层的分界面为HA2,自下至上分别为煤种A、B。

图4 情况2 示意图

情况3(如图5):Vf≠0, 不加仓。底层煤量和煤位变化;上层煤量不变,煤位变化。已知T1 初始时刻,A 煤 种 煤 量mA1,煤 位HA1,B 煤 种 煤量mB1,煤位HB1;新T2时 刻,B 煤 种煤位为料位计测量值HB2;A 煤种煤量通过A煤种煤位煤量对应模型,可得HA2值。煤层的分界面为HA2,自下至上分别为煤种A、B。

图5 情况3 示意图

3.3 煤仓堆积密度的自我修正

在情况1:Vf=0 上仓情况下,下层煤种煤位煤量都不变;通过煤仓分仓计量分析模型,得到新加煤种的煤量m;新煤种的高煤位H2为煤仓料位计测量值,求得煤仓中新煤种的堆存体积V,并通过求得新煤种的堆积密度。对多次的分析结果进行统计和回归分析,得到煤种的煤仓堆积密度模型,实现煤仓堆积密度的自我修正。

4 实时燃烧煤种煤质辨识

利用磨煤机内热量平衡方程,可求得磨煤机中煤种的全水分Mar:

通过匹配煤种水分,实时判断当前入炉燃烧的煤种煤质,实现基于水分匹配的煤种在线辨识模型。将煤仓分层分析模型和实时燃烧煤种煤质辨识模型相结合,可有效地实时掌握入炉煤种煤质信息,为机组运行的控制调整提供实时的入炉煤种煤质信息。对机组实际运行数据分析得出:在入炉燃烧煤种切换时,当新旧煤种水分差大于15%时,可观察到明显的水分变化。水分变化呈斜坡状,切换阶段时长在1h 左右。

5 煤仓动态监测的应用

(1)煤仓存煤量的监测。通过分仓计量,获得入炉煤加仓的煤量;通过给煤机实时流量的积分,可得出煤仓的煤量。二者相结合,可得煤仓的实时存煤量。同时,可通过料位计实时数据进行校验。

(2)入炉煤种切换预测。对入炉煤的煤种切换进行准确预测,为锅炉机组运行方式的调整提供预测信息;同时,当切换煤种的水分相差较大时,磨煤机热平衡可准确判断煤种的切换过程。

(3)入炉煤种监测。实时监测当前入炉煤的煤种煤质等信息,并与锅炉的燃烧效果相结合,可对配煤掺烧方案经济性、安全性、环保性进行实时的评价,为锅炉燃烧优化提供实时数据。动态煤仓界面如图6。

(4)正平衡方式计算机组发电煤耗。分仓计量后,通过简单计算可得到特定机组的入炉煤量计量,根据对应的煤质参数和发电量,可实现机组正平衡方式发电煤耗的测算。

(5)煤仓内煤堆积密度的统计。通过大量的煤仓分仓计量数据和煤层高度数据,可统计出不同煤种在煤仓的堆积密度。

图6 动态煤仓界面

6 误差分析和处理

入炉煤的煤量分析数据主要基于入炉电子皮带秤计量数据,因此,煤仓计量中误差的来源主要有:电子皮带秤的测量误差及数据延时误差(每吨发送一个脉冲)、犁煤器状态采样周期、皮带移动速度的非均匀性导致延时变化等。给煤机的实时流量测量误差对煤仓的煤量引入了误差。

减少或消除误差的方法:(1)通过对入炉电子皮带秤进行技术改造,实现了电子皮带秤在线远程自动校验与诊断,提升了电子皮带秤的测量精度和可靠性;通过提高对设备状态的更新频率,减少时延引起的计量误差。(2)输煤皮带机加强校准,工作时保持稳定匀速运转。(3)给煤机流量测量装置及时校准,减少给煤流量误差。(4)定期对煤仓煤量进行清空,煤量、煤位数据清零处理,避免长期运行带来的累计误差。

7 结语

通过燃煤全程特征码技术和入炉煤电子皮带秤数据,建立入炉煤分仓计量分析模型,实现对每班次的入炉煤进行分仓计量和分炉计量;对仓内燃煤建立煤种分层分析模型,对煤仓的煤种、煤质、煤量、煤位进行实时动态分析和监测。对入炉煤煤种切换进行实时精确预测,对煤种切换时间进行提示;通过对磨煤机热平衡分析,实现对煤种切换过程的实时监测。机组运行对入炉煤的煤种切换具备了预测能力,提高了机组运行的安全性。根据分仓计量和分炉计量的煤量、煤质数据以及期间发电量,系统成功地实现了机组正平衡方式进行发电煤耗计算分析。