活塞模具的工艺改进

■ 刘向芹

1. 概述

活塞是发动机的“心脏”,作为活塞加工的第一步,铸造质量的好坏直接关系到活塞最终产品质量的结果,模具是活塞成形的前提和基础,模具质量与活塞质量息息相关,模具的制造缺陷极易造成大批量活塞废品损失。因此,控制活塞质量需从铸造开始。

为满足轿车活塞质量的严格要求,同时为改变传统手工模具的工作方式,提高生产效率,我公司从德国引进了MG20铸造机,主要用于生产轿车活塞。铸造机经调试完成并进入正常生产后,一方面提高了工作效率,同时比手工模具铸造的活塞毛坯废品率也明显降低。但经过一段时间的生产之后,发现该铸造机生产的活塞毛坯质量问题主要出现在外圆缩松上,特别是销座厚大处剖面缩松问题相对严重。

为保证产品质量,降低轿车活塞毛坯的废品率,如何解决销座厚大处剖面缩松问题就迫在眉睫。本文总结实际改进工作过程,对解决上述问题进行了详细的探讨,提出了切实可行的解决方案。

2. 缩松缺陷分析

在铸造过程中,铝活塞毛坯产生缩松的主要原因是铝液的液态收缩值和凝固收缩值大于铸件的固态收缩值而产生的,当铝液浇满模具体后,随即发生液态收缩,当铸件表面温度下降到凝固温度时,表层就凝固成一层硬壳,壳内的铝液因温度下降仍产生液态收缩,同时要对逐渐加厚的硬壳层凝固收缩进行补偿,虽然固态硬壳因温度降低而使铸件外表尺寸缩小,但由于铝液的液态收缩值和凝固收缩值大于铸件的固态收缩值,所以无法平衡或自补实际收缩。随着凝固过程的不断进行,铝液温度不断下降,硬壳不断加厚,此时的铸件厚大处已不能完全满足补缩要求,在最后凝固的部位因无充分铝液补缩而形成孔洞缩松。

3. 初次改进

按照传统解决缩松问题的经验,需要在铸件厚大处增设冒口,按照远离冒口的部分最先凝固,然后是靠近冒口的部分,最后是冒口本身凝固的次序进行,即在铸件上建立一个递增的温度梯度,使铸件形成顺序凝固,将缩松问题体现在冒口内部,即可使缩松问题得到解决。

根据上述原理,初次改进是在该铸造机模具的两侧销座处各开了一个高500mm、直径为290mm的冒口,通过冒口进行保温,从而实现对厚大处进行补缩。经初次改进后铸造的活塞毛坯件工艺如图1所示。

经此次改进后,剖面缩松问题虽然得到了解决,但是在实际生产过程中发现,由于在销座处开设了冒口,在保温的同时也形成了热节,同时由于两侧冒口的保温套在使用过程中易破损,操作工需用石棉保温材料涂抹进行修补,经多次涂抹修补后,自然造成了铝液容量不足,于是出现了新的问题,活塞毛坯极易在销座处的外圆或槽底产生分散性缩松,产品质量没有得到根本控制,需要对其继续进行改进。

4. 二次改进

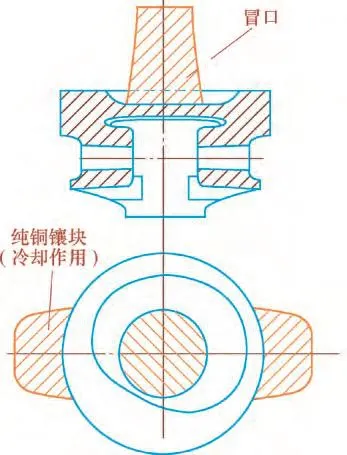

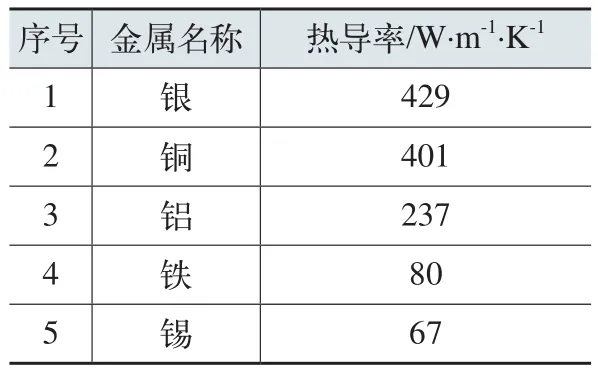

通过对模具结构的认真分析,发现如果将该模具的两侧冒口合二为一,即将冒口开设在模具顶部,则冒口的保温套就不容易破损,而销座处的外圆产生的缩松主要原因是冷却速度过慢,同时冒口内的铝液没有起到应有的补缩作用,无法对销座进行有效补偿,于是产生了销座剖面缩松。为了实现销座厚大处外圆快速冷却的目的,需使用较模具铸钢热导率大的物质来进行激冷。附表为几种常见金属的热导率。

通过几种金属热导率的对比,同时考虑经济实用因素,且经过多次试验,第二次改进中决定采用纯铜块镶嵌在模具热节处进行激冷,以提高热节处的冷却速度,加快销座厚大处的冷却,同时通过顶冒口内的铝液对首先冷却的销座进行有效补偿,从而消除销座剖面缩松。

根据上述原理,从而形成了两点新的改进方案。其一,在顶面燃烧室内按传统的工艺方法在允许尺寸范围内开设顶冒口,形成补缩源;其二,以纯铜块代替原销座两侧的冒口,以强冷代替补偿,在保证销座厚大处外圆快冷的前提下,促使顶冒口内的铝液对首先冷却的销座进行有效补偿,形成通畅的补缩通道。二次改进后的活塞铸件工艺如图2所示。

5. 改进后效果

经过两次改进后,首先进行了小批量试生产,铸件通过多次宏观检查,未再发现缩松废品,宏观合格,质量稳定。同时,因改进后毛坯由两侧均有冒口改为顶部一个冒口,铣冒口工序的操作工艺也大幅简化,且消除了销座“侧冒口根”残余,为后期机加工生产中的装夹带来了方便,从而有利于减少机加工废品。

图1 初次改进后铸件工艺

图2 二次改进后铸件工艺

几种常见金属的热导率

6. 结语

通过改进后的德国MG20铸造机模具,废品率得到有效控制与降低,生产过程质量稳定,在提高生产效率的同时,降低了生产成本,改进效果明显,同时对其他类似产品模具的改进提供了范例。