铝合金整体式转向器壳体铸造工艺设计

■ 夏贵光,刘海军,陈家木

转向器壳体是汽车转向器总成中的一个重要零部件,在汽车零部件中属于D类保安件,不仅要求产品外部的表面质量,而且要求铸件本身达到一定的强度。转向器壳体件的质量控制一直是铸造行业内的技术难题,而控制产品质量的关键是浇注系统的设计和铸造工艺参数的选择。

一、产品分析

(1)产品介绍 转向器壳体(见图1)零件净重1.70kg,理论壁厚6~7mm。试压要求压力7MPa、2min不漏。内腔尺寸通过机加工保证,承压段加工余量单边2mm,非承压段加工余量1mm。

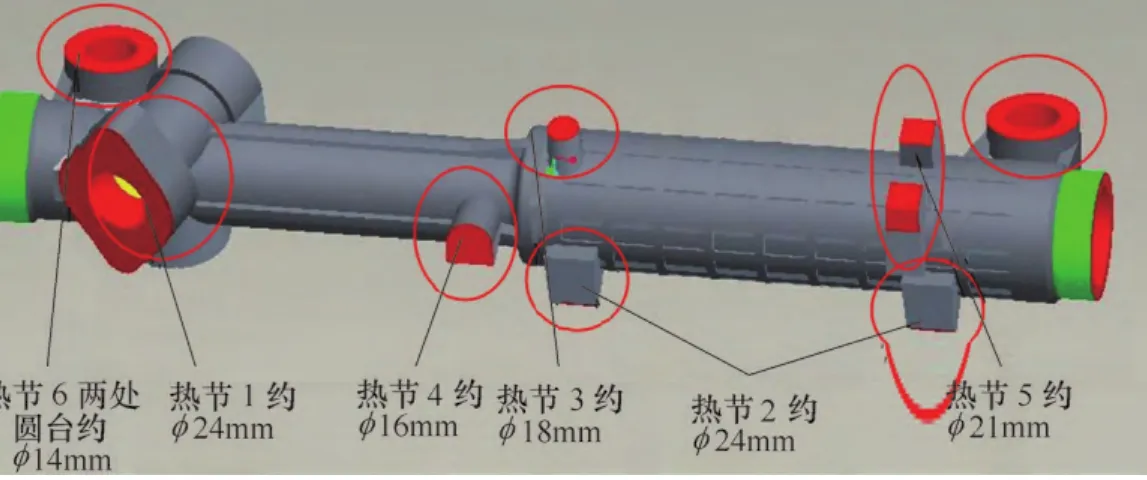

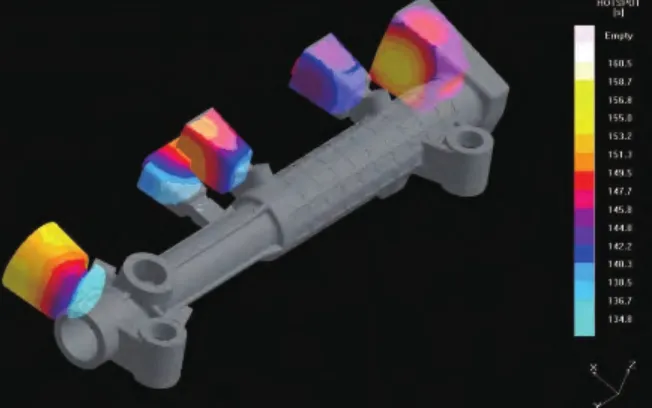

(2)热节分析 如图2所示。

二、工艺方案

根据产品结构分析,初步确定工艺方案有:重力铸造工艺及倾转铸造工艺。

1. 金属型重力铸造方案

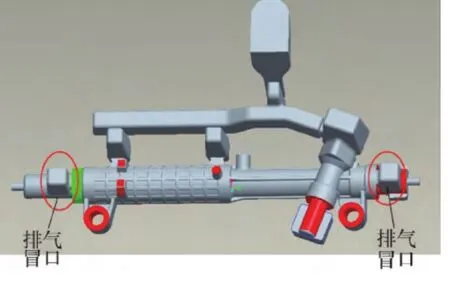

(1)方案设计思路 ①热节1和热节2处设置冒口,有利于大热节补缩。②分散内浇道,缩短充型距离,有利于铸件充型。③连浇带冒设计,有利于模具分型,简化结构。④铸件两端设置排气冒口,有利于模具型腔排气。

(2)工艺参数设计 冒口重量1.13kg ;铸件重量2.17kg;浇注系统重量1.78kg;设计浇注时间6s;选用充型速度15cm/s;浇注系统设计比例F直∶F横∶F内=1∶2.20∶2.90。计算得F内为1358mm2,F横为1046mm2, F直为476mm2。铸件工艺出品率42.7%。铸造工艺如图3所示。

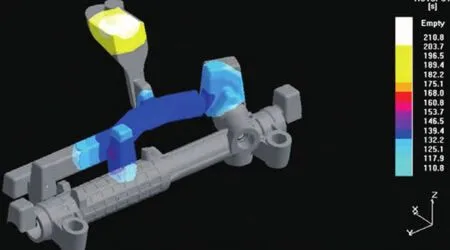

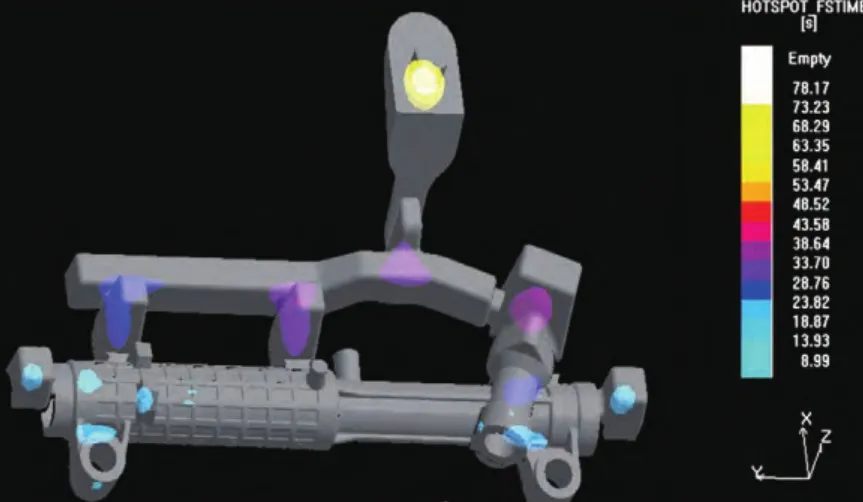

(3)模拟分析 ①参数设计。②完全凝固时热节分布(见图4),设定浇注温度:730℃;砂芯温度:80℃;模具温度:300℃。③凝固时间分布(见图5),固相百分数达到30%时所需要的时间。

图1

图2

2. 金属型倾转铸造方案

(1)方案设计思路 ①入水口下端在同一平面,有利于铸件充型平稳。②热节2、热节4设置入水口,有利于简化模具结构。③热节1、2、4和管口设置冒口,有利于热节补缩。

(2)工艺参数设计 冒口重量1.91 kg ;铸件重量2.25kg;设计浇注时间6s;选用充型速度15cm/s;铸件工艺出品率54.1%;浇注系统设计比例为F直∶F横∶F内=1∶2.20∶2.90。

计算得: F内=1358mm2, F横=1046mm2, F直=476mm2。

3. 模拟分析

(1)完全凝固时热节分布(见图6),浇注温度730℃,砂芯温度80℃,模具温度300℃。

(2)凝固时间分布(见图7),固相百分数达到30%时所需要的时间。

三、对比分析

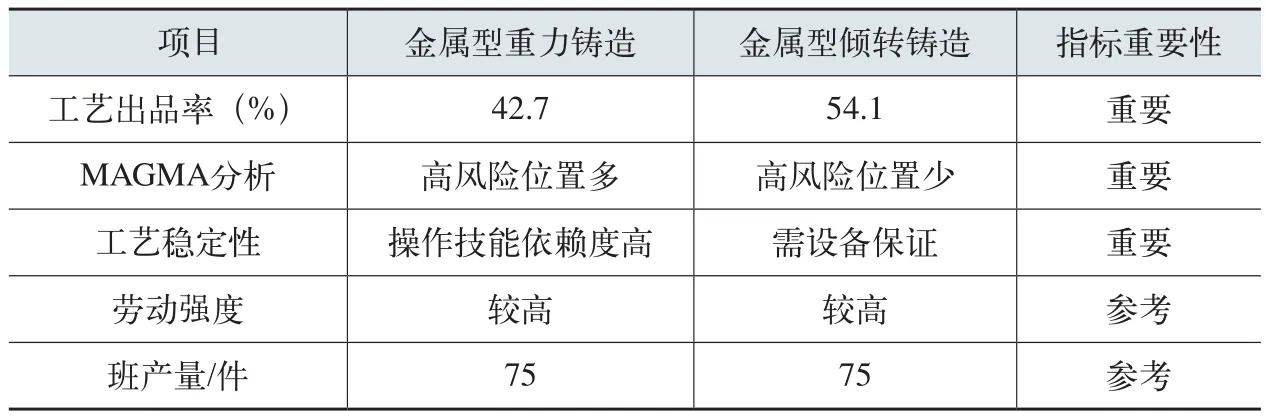

金属型重力铸造与金属型倾转铸造生产情况对比见附表。

通过对比可知,金属型倾转浇注除在设备数量较少,可能导致大批量生产时产能不足外,其他各项指标均优于金属型重力浇注或与其持平,项目组在组织评审后认定金属型倾转浇注方案更佳。

图3

图4

图5

图6

图7

金属型重力铸造与金属型倾转铸造生产情况对比

四、结语

该产品采用金属型倾转铸造工艺生产后,该壳体一次试压合格率达到98%,更好地保证了转向器壳体铸件质量。