用于软锰矿还原的电热式焙烧炉的改进

骆浩 王瑞

(天华化工机械及自动化研究设计院有限公司,兰州730060)

0 引言

锰是钢铁工业中的重要原料,自然界中的锰矿分为菱锰矿(MnCO3)、软锰矿(MnO2)、方锰矿(MnO)、方铁锰矿(Mn2O3)、黑锰矿(Mn3O4)、羟锰矿(Mn(OH)2)等,其中以菱锰矿和软锰矿所占比例最大。经过多年开发利用,利用价值更高的菱锰矿和高品位的软锰矿难以满足不断增长的巨大需求,一些菱锰矿的品位已降低到13%~15%,还在开采利用,另一方面含锰20%~25%的软锰矿因为成本、能耗、污染等各方面的问题得不到有效利用。因此改进软锰矿利用过程中存在的问题,显得尤为必要[1]。

1 传统方法

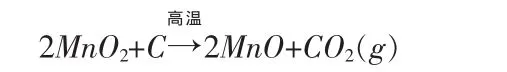

软锰矿利用的第一步是先将MnO2还原为MnO,再进行后续的加工过程。

一种工艺的核心设备是还原窑。热风炉产生高温烟气,再将烟气通入还原窑内与锰矿及还原介质直接接触发生反应。还原窑的优点是一次性投资小,缺点是由于窑体与物料相对静止,换热效果差,停留时间长,还原窑通常很长,可达100米甚至更长,同时有大量物料被高温气体带出,需庞大的后续捕集除尘设施,热量利用率低,目前基本属于被淘汰的工艺。

另一种工艺的核心设备是电焙烧炉。电阻丝在保温炉膛内发热,使筒体内产生800℃以上的高温环境,二氧化锰与煤粉发生反应,被还原为一氧化锰,然后在密闭条件下将产品降温至110℃以下再出料。

由于加热段和冷却段都需要物料在筒体内停留数个小时,每段筒体都较长,受以前机械设计方面的制约,筒体无法做的太长,通常的做法是将高温还原段与冷却段分成两台设备,焙烧还原后的产品出料后再进入冷却设备。物料转运过程中表面的高温一氧化锰由于接触空气,再次被氧化为二氧化锰,导致最终产品还原率不高。同时高温段的散热问题比较严重,热效率不高。[2-3]

2 改进

广西某一氧化锰厂原来即采用分段式结构焙烧还原炉,最终产品还原率仅为80%左右,每吨产品能耗达500kWh,单台设备最大处理量仅有1.5吨/小时。

我公司通过多方面细节的改进,大大改进了这一传统的还原方法,在还原率、能耗、单台处理量等方面取得了进步,获得厂家的认可。

2.1 设计条件

单台还原炉产量4.5吨/小时,煤热值28630kJ/kg。

最终,我公司设计的电焙烧炉规格为 Φ1800×43000mm, 其中加热段21.8m,冷却段17.6m,过渡段3.6m。电阻丝装机功率1800kW,分为10组进行控制。筒体转速可在0.62~1.6rpm间调节。

2.2 工艺流程

本套系统用于焙烧、还原、冷却锰矿和煤粉的混合物。

锰矿和低硫煤粉按5:1(该比例根据实际反应情况可进行调节)的质量比混合后,通过上游的输送设备进入焙烧炉进料螺旋,经螺旋输送机送入焙烧炉。焙烧所用热量由保温炉膛内的多组电加热丝提供。混合物经过预热、升温,锰矿中的二氧化锰与煤粉中的碳在800~900℃高温条件下,发生还原反应,生成一氧化锰和CO2。在焙烧炉后段,通过在筒体外壁喷淋水,使产品温度降至约150℃。焙烧炉出口接冷渣机,进一步将物料温度降至80℃以下。降温后的还原产品及剩余的矿渣,经出口料封罐料封排出后进入下一工段。

焙烧炉的载气温度约550℃,主要成分包括湿份、挥发份气体、反应产生的二氧化碳、一氧化碳、硫化物、系统漏入的密封氮气及携带的少量粉尘。在载气管路上通入一定量环境空气使其降温,之后进入布袋除尘器,除尘后达到环保要求的尾气经引风机排空。布袋除尘器扑集下的粉尘,经星型卸料阀排出,送至焙烧炉前段进料斗回用。

焙烧炉主电机设置为变频调速,方便调节物料在炉内的停留时间,进一步控制还原率。

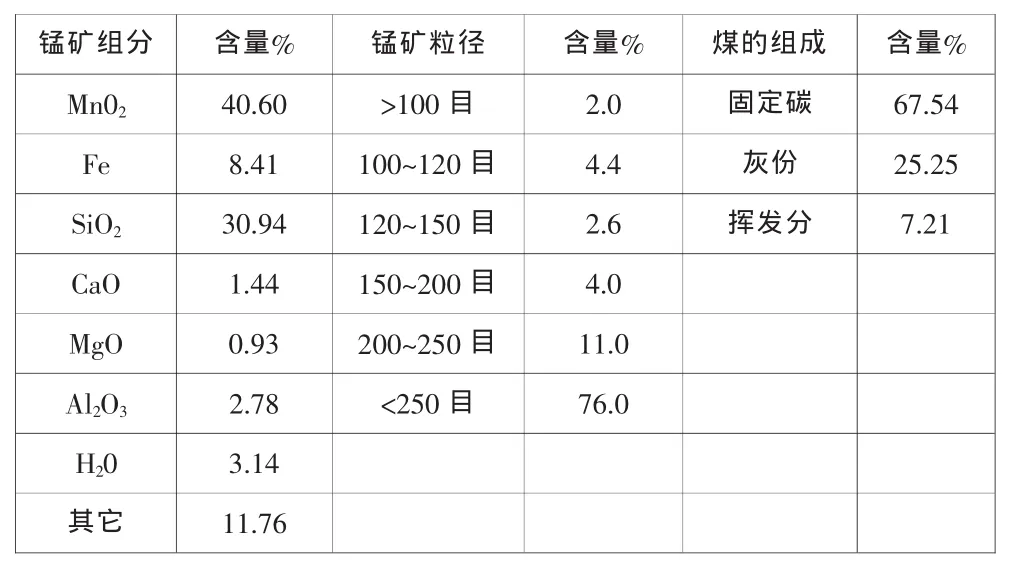

表1 锰矿物料组成 表2 锰矿粒度分布表 表3 煤样分析结果

图1

3 关键点的改进

3.1 进出料

3.1.1 进料端

原装置混合均匀的锰矿粉和煤粉先进入小缓冲仓料封,然后通过旋转阀进入还原炉的螺旋输送机。实际使用过程中,由于上游原料中杂质无法清除干净,旋转进料阀易卡堵。改进后增大缓冲仓,并保证缓冲仓的料位高度,取消旋转阀,达到了较好的密封效果。

3.1.2 出料端

出料端的密封是保证系统还原率的关键。本装置采用6道丁基橡胶V型填料加2道聚四氟乙烯编织碳纤维方形填料的方式进行密封,同时采用压缩氮气对填料进行压紧,确保空气漏入量降低到最少。

3.2 筒体

3.2.1 材料的选择

由于焙烧炉需长期在800~900℃下运转,筒体材料的选择至关重要。经过多方比较,加热段材料选用316S不锈钢。焙烧炉的工作温度接近316S的使用极限,使用一段时间后,在反应放热段不可避免地会发生疲劳断裂的现象。

实际使用中,崇左埃赫曼康密劳还原炉[3]2006年投用,每隔半年到一年周期性断裂,配合检修进行补焊,每次费用数万元,可再次使用半年。数次补焊后可准备一节约2米长的310S筒节,用10天左右时间进行更换,价格成本和时间成本可以接受。此种方法在经济性和使用寿命方面取得了平衡,得到了厂家的认可。

如选用耐温性能更高的材料,如HR120,价格为316S的数倍,从设备全寿命周期来比较,经济性反而不如用310S合算。

加热段与冷却段之间3600mm长的传动段,选用耐热性稍差、价格较便宜的321过渡,一方面节省了材料成本,同时也能满足温度要求。

冷却段采用Q345R材料。

3.2.2 壁厚的选择

一方面筒体太厚的话,影响传热效果,如果太薄,设备强度不够,综合考虑,加热段筒体厚度采用20mm,过渡段与冷却段壁厚采用16mm。

3.3 保温炉膛

3.3.1 保温层

焙烧炉热效率的高低取决于保温炉膛的保温效果,为使电阻丝产生的热量尽可能少地散失于环境中,炉膛底部从下到上依次铺设两层膨胀珍珠岩隔热砖、两层轻质粘土隔热砖、两层莫来石隔热砖,总厚度400mm,电阻丝搁于堇青石搁丝砖上。炉膛侧面及顶部为高铝纤维甩丝毯模块,间隙塞以高铝或硅酸铝纤维毯,总厚度400mm。炉膛两端为高铝硅酸铝可塑块。

实际使用中炉膛保温效果良好,外壁温度在50℃以下,人体可直接接触。

3.3.2 电阻丝排布

电阻丝缠于刚玉管上,置于搁丝砖上,属于易损件,从炉膛两侧插入,可在线更换。电阻丝最小间距不宜小于20mm,否则热量局部集聚,电阻丝易损坏。

3.4 冷却段

冷却段采用顶部喷淋循环水进行冷却,冷却水通过筒壁与焙烧段的高温物料换热,筒体内设置抄板,抄板与筒体夹角设为45°,延长物料与筒壁接触时间。物料在出口处被降温至150℃左右,在该温度以下,温差小,传热效果差,想进一步降低物料温度冷却段需加长很多,不经济,同时该温度低于出料箱填料200℃的耐受温度,保证了填料的正常使用。

在焙烧炉出口采用冷渣机可进一步降温至80℃。冷渣机出口再接料封罐,得到一氧化锰产品。

4 结论

(1)通过以上各方面的改进,目前该装置运行情况稳定,单台产量达到4.5吨/小时,吨产品电耗低于300kWh,物料出口温度低于90℃,还原率达95%以上。

(2)工业上直接利用低品位软锰矿,为我国丰富的软锰矿资源的综合利用找到了新途径,具有较好的经济效益和社会效益。

(3)在目前新的锰矿还原技术(如微波还原炉、立式还原炉等)还未成熟以前,通过改进细节,深挖传统焙烧技术的潜力,具有可行性,值得推广。

[1]洪世琨.我国锰矿资源开采现状与可持续发展的研究[J].中国锰业,2011,29(3):13-16.

[2]田宗平.二氧化锰还原焙烧炉的研究与运用[J].中国锰业,2009,27(2):24-25.

[3]李同庆.低品位软锰矿还原工艺技术与研究进展[J].中国锰业,2008,26(2):4-7.

[4]谭永鹏.电热式焙烧冷却炉在二氧化锰还原中的应用[J].中国锰业,2009,27(2):49-52.