天然气脱烃装置烃露点不合格原因分析及整改

杜通林 肖春雨 程 林

中国石油集团工程设计有限责任公司西南分公司, 四川 成都 610041

天然气脱烃装置烃露点不合格原因分析及整改

杜通林 肖春雨 程 林

中国石油集团工程设计有限责任公司西南分公司, 四川 成都 610041

国外大型气田均为含硫、含凝析油气田,其组分中含有大量的重烃,为保证管输的平稳运行,需要脱除重烃,且脱除重烃具有较大的经济价值。天然气凝液回收的两个主要步骤是天然气降温析出凝液和气液低温分离。通过分析研究土库曼斯坦某天然气净化厂脱烃装置烃露点不达标的原因,对低温分离器内部结构提出相应的整改方案。

天然气脱烃;J-T阀;膨胀-压缩制冷;低温分离

0 前言

天然气作为一种优质、经济、清洁的能源和化工原料,与其他能源相比具有使用方便、经济安全、发热量高、污染少等优点。海外地区从气井中采出的原料天然气除含有H2S、CO2外,还含有重烃等组分,影响天然气的水露点、烃露点及毒性等。从天然气中最大程度地回收液烃[1],其目的是使天然气符合商品气质量指标,满足管输气质量要求。土库曼斯坦某天然气净化厂原料气中含有大量重烃,脱烃装置投产运行后,产品气烃露点不达标,对下游管输造成了一定影响,针对该脱烃工艺进行分析研究,找出原因,并提出对脱烃装置进行改造的解决方案。

1 脱烃工艺

控制天然气烃露点的工艺方法主要有溶剂吸收、低温分离。

溶剂吸收是采用对天然气中较重的烃类吸收能力好的溶剂吸收脱除重烃,从而降低天然气的烃露点。该方法属物理吸收过程,对重烃的吸收率低,能耗大,因此目前较少采用。

低温分离是利用天然气中的气态烃随温度的降低逐渐液化,然后将凝析出的液体分离的方法。该方法是通过控制分离温度,使天然气中较重的烃类液化析出,然后分离脱除。其步骤主要分为降温和分离,其中降温按照冷量来源的不同又分为外制冷工艺和膨胀制冷工艺。

外制冷工艺需要冷剂循环辅助制冷,其原理是制冷剂相变时从天然气中吸收热量,从而迅速降低天然气温度,重烃在低温下冷凝析出、分离,达到脱除的目的。制冷剂一般采用氨、丙烷等。

膨胀制冷工艺中的节流膨胀[2]制冷法是高压天然气通过节流阀时,产生焦耳-汤姆逊效应(以下简称J-T),气体不与周围介质进行换热也不对外做功的情况下,将高压流体通过节流阀迅速膨胀到低压。气体经节流膨胀后,由于气体分子间距离的改变引起了分子间相互作用势能的改变,使天然气的温度迅速降低析出重烃,经气液分离后实现重烃的脱除。另一种膨胀-压缩制冷是采用膨胀机或热分离机使天然气温度降低的方法。通过膨胀-压缩机组有效利用膨胀能,使天然气温度迅速降低析出重烃,经气液分离后实现重烃的脱除。

土库曼斯坦某天然气净化厂脱烃工艺采用膨胀-压缩制冷[3]的低温分离。其工艺分为膨胀机膨胀制冷和气液分离两部分,原理流程见图1。

图1 土库曼斯坦某天然气净化厂脱烃工艺流程图

经脱水后的干净化天然气进入原料气预冷器与低温产品气换冷,温度降低至-3.5 ℃后,经干气分离器初步分离出液烃后进入膨胀机膨胀端继续降温,C3H8及以上的组分大部分被冷凝析出,再经低温分离器分离出液烃。分离出液烃后的低温产品气进入到原料气预冷器与原料气换热后进入膨胀机压缩端,增压后进入外输管网,液烃则送至凝析油稳定装置处理。

2 脱烃装置运行情况

2.1 现场运行情况

土库曼斯坦某天然气净化厂脱烃装置采用膨胀-压缩制冷,同时也设置了J-T阀在启动膨胀-压缩机组[4]时使用,并且在冬季气温较低的情况下仅采用J-T阀制冷即可满足烃露点要求。

现场脱烃装置初期投运时,先打开J-T阀运行,发现采用J-T阀制冷很快就达到了采用膨胀-压缩制冷的温度,经查看中控室DCS数据,J-T阀前温度为-10 ℃,阀后温度达到-18~-16 ℃,该阀后温度已满足天然气组分中析出液烃的温度要求,但脱烃装置出口在线烃露点分析仪上显示烃露点为20 ℃,产品气烃露点不满足在4.5~7.5MPa下-5 ℃的要求。

2.2 工艺参数分析

对原料气、干净化天然气、产品气进行全组分分析,并和设计基础数据进行对比,见表1。

表1 设计基础组分与实测组分对比

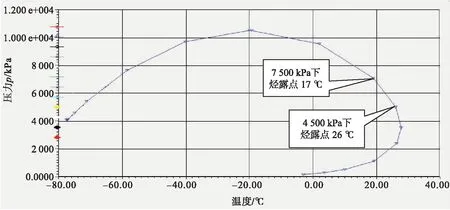

图2 产品气相包络图

本装置投产初期使用J-T阀制冷,根据J-T阀制冷原理可以得出,在阀前后压差一致的情况下,不同温度下节流,温降基本上一致。从现场数据看J-T阀阀前温度为-10 ℃,阀后制冷温度达到-18~-16 ℃,温差Δt为6~8 ℃。在相同压差下,根据设计基础数据模拟J-T阀阀前温度为-1 ℃,阀后制冷温度为-8 ℃,温差Δt为7 ℃,据此判断J-T阀运行正常,唯一不同是设计基础数据和实际运行工况中J-T阀阀前温度不一样,并且利用实测的原料气组分模拟实际工况,其阀前和阀后温度与采用设计基础数据模拟结果一致。

要保证烃露点合格脱烃装置需同时满足气体制冷温度达标和低温分离器工作正常。

根据模拟情况,若低温分离器工作正常,在目前的进气和出气压力下,利用J-T阀制冷的出口温度最低能降至-8 ℃。但目前情况下J-T阀节流后的温度达到-16~-18 ℃。根据实际工况中阀后温度反向模拟计算,只有低温分离器分离效率不佳的情况下,其液相约有一半随气体带入原料气预冷器中,与脱水干天然气换热后,其中流体里面的液相汽化吸热,将脱水干天然气的温度进一步降低,通过循环热平衡后,J-T阀阀前的温度比正常情况偏低,阀后的温度也相应偏低,并且在此温度下液烃已从原料气中析出。

实际工况中J-T阀制冷温度达到了膨胀-压缩制冷的温度,但是产品气的烃露点未达标,根据上述分析可以判断低温分离器分离精度不佳。

3 低温分离器问题分析

3.1 设计参数

低温分离器主要设计参数见表2。

3.2 原因分析

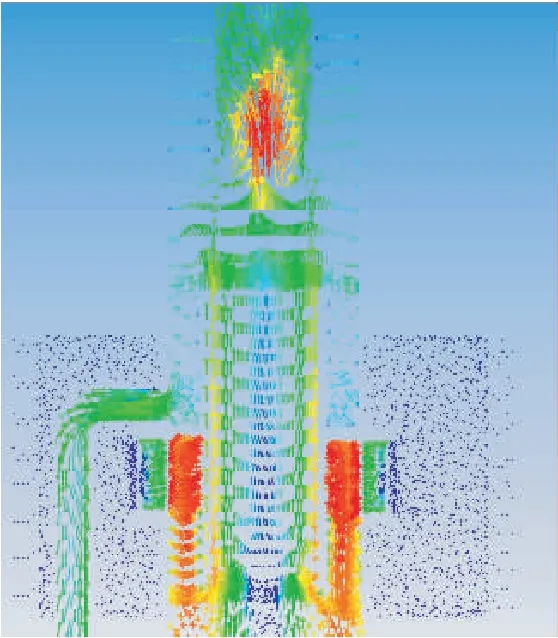

根据现场反馈的工况参数、取样分析结果以及原始输入条件,对低温分离器进行工艺核算,对旋流元件进行模拟核算,通过模拟结果,发现低温分离器内部的高效旋流元件的二级旋流截面流速过高,液体通过该处爬升导致液体被带入到气体出口,从而进入原料气预冷器汽化,导致产品气的烃露点不合格。高效旋流元件示意图见图3,流速矢量,压力矢量图见图4~5。

表2 低温分离器主要设计参数(35根旋流管)

图3 高效旋流元件示意图

高效旋流元件具有一级分离和二级分离功能,通过流速矢量图可以看出一级旋流液体通过升气管有爬升现象,当含液量较大时,会存在液体被带到二级分离中;二级旋流截面流速过高,当进入低温分离器的气体流量在40×104m3/d(气体标准状态为20 ℃,101.325kPa)时,气体在旋流元件出口的流速达到20m/s,液体破碎被气体吹出旋流元件带走(图4~5上端红色部分),从而导致分离效果不佳。

图4 流速矢量图

图5 压力矢量图

4 低温分离器整改方案

4.1 设计方案

低温分离器由原设计的二级旋流分离改为一级旋流分离[5],在原料气入口设置布液元件,先分离出大颗粒液体。通过布液元件后的气体进入丝网聚结元件将小颗粒液滴聚结成大颗粒液滴,聚结后的气体再通过波形板进行一次分离,最后气体进入顶部的旋流元件进行第二次分离,以保证产品气的分离效果,旋流元件和波形板组件分别设置独立降液管。低温分离器内部结构示意见图6。

4.2 设计关键点

4.2.1 入口气体分布器

入口气体分布器采用双列叶片式[6]见图7,在分离器截面上均匀分布气体,除去气体中的大颗粒液体,以减少气体紊流和液滴夹带。物料径向进料,进口两侧有两列导流弧形叶片,其顶部、底部均封闭。气流沿两列叶片左右分开,并折而向上,其特点是先将气体沿水平方向分布然后向上流动。

4.2.2 丝网聚结器

本设计丝网捕雾器[7]在气速较大的情况下,具有聚结效果,气流通过丝网液滴聚结,粒径变大,能将小颗粒液滴聚结成大颗粒液滴。丝网聚结器主要设计参数见表3。

图6 低温分离器内部结构示意图

图7 入口气体分布器示意图

表3 丝网聚结器主要设计参数

4.2.3 波形板

气流携带着液滴在波形板[8]构成的许多并联的曲折通道内作曲线运动,由于离心力、惯性力以及附着力的作用,液滴不能随着气流偏转撞击波形板壁面,从而在曲折通道的垂直壁面以及设在曲折处的陷阱中集结,靠重力顺壁下流得以分离。波形板主要设计参数,见表4。

表4 波形板主要设计参数

4.2.4 旋流分离元件

在一定的速度下,旋转气流沿轴向流入、流出旋流器,在流动过程中流通截面逐渐增大,流速逐渐降低,气、液或气、固经分离完成后的气体沿径向进入出口管,液或固体沿器壁排出分离器,实现气液分离过程。旋流分离元件主要设计参数见表5,导叶式旋流分离[9]元件见图8,旋流分离元件流速矢量图见图9。

表5 旋流分离元件主要设计参数

图8 导叶式旋流分离元件(一级旋流)

图9 旋流分离元件流速矢量图(最高气速8.6 m/s)

5 结论

低温分离器内部结构采用分布聚结+旋流的方式替代了二级旋流分离,解决了二级旋流截面流速过高的问题,经过现场更换后,脱烃装置的产品气烃露点满足要求,分离效果较好。低温分离器作为脱烃工艺的关键设备之一,其计算、内部结构设计以及制造极为严格,产品气烃露点不合格,将导致天然气净化厂停产,造成巨大损失。工艺设计时,可在低温分离器后串联设置1台聚结器,将低温分离器分离出的产品气再次分离,确保最终出厂的产品气烃露点合格。

[1] 王遇冬.天然气处理原理及工艺[M].2版.北京:中国石油出版社,2011:151-153.WangYudong.NaturalGasProcessingTheoryandTechnology[M]. 2nded.Beijing:ChinaPetroleumPress, 2011: 151-153.

[2] 祁亚玲,宋东辉,汪 贵.膨胀制冷在天然气脱烃工艺中的应用[J].天然气与石油,2011,29(3):27-29.QiYaling,SongDonghui,WangGui.ApplicationofThrottlingExpansioninNaturalGasHydrocarbonDewPointControlProcess[J].NaturalGasandOil, 2011, 29 (3): 27-29.

[3]SY/T0077-2008,天然气凝液回收设计规范[S].SY/T0077-2008,DesignSpecificationofNaturalGasCondensateRecovery[S].

[4] 赖晓斌,周明军,祁晓莉.膨胀机控制方案探讨[J].天然气与石油,2014,32(5):71.LaiXiaobin,ZhouMingjun,QiXiaoli.DiscussiononExpenderControlScheme[J].NaturalGasandOil, 2014, 32 (5): 71.

[5] 金向红,金有海,王建军,等.气-液旋流分离技术应用的研究进展[J].化工机械,2008,34(6):351-355.JinXianghong,JinYouhai,WangJianjun,etal.ResearchProgressoftheApplicationoftheGas-LiquidCycloneSeparationTechnology[J].JournalofChemicalEngineering&Machinery, 2008, 34 (6): 351-355.

[6] 李旭光.双列叶片式气体分布器的性能研究[D].天津:天津大学,2007.LiXuguang.StudyonPerformanceofTwo-LineVaneGasDistributor[D].Tianjin:TianjinUniversity, 2007.

[7] 全国化工设备设计技术中心站.丝网除沫器:HG/T21618-1998[S].北京:全国化工工程建设标准编辑中心,1999:3-4.NationalTechnologyCenterofProcessEquipment.MeshDemister:HG/T21618-1998 [S].Beijing:NationalChemicalEngineeringConstructionStandardEditingCenter, 1999: 3-4.

[8] 黄礼明.波形板汽水分离器的理论与实验研究[D].武汉:华中科技大学,2011.HuangLiming.TheoreticalandExperimentalResearchonCorrugatedSteamSeparator[D].Wuhan:HuazhongUniversityofScience&Technology, 2011.

[9] 程 峰.轴流式双筒体气液旋流分离器性能试验研究[D].青岛:中国石油大学,2011.ChengFeng.PerformancetestingresearchofAxialdualcylindergas-liquidhydrocycloneseparator[D].Qingdao:ChinaUniversityofPetroleum, 2011.

2015-07-15

国家科技重大专项“大型油气田及煤层气开发”(2011ZX05059)

杜通林(1973-),男,四川南部人,高级工程师,硕士,主要从事天然气加工工艺技术研究及工程设计管理工作。

10.3969/j.issn.1006-5539.2015.06.006