振动电极电化学放电加工技术试验研究

沈 艳, 巫婕妤, 魏臣隽

(上海无线电设备研究所,上海200090)

0 引言

近来微机电系统(MEMS)技术高速发展,在航空航天领域正发挥越来越重要的作用,典型应用如微惯性制导系统、卫星元器件、各类传感器等。MEMS制造中,针对玻璃、陶瓷等硬脆材料的微孔加工技术,长期以来是工艺技术难点之一。传统的化学加工、金刚石砂轮磨削、超声波加工等都存在各自缺陷。电化学放电加工(ECDM)是一种针对硬脆材料的特种微加工方法。ECDM 过程可控,效率高、表面完整性好,不易出现微裂纹,适合多品种、小批量、高品质的生产模式,在航天MEMS研发制造及其它工业领域具有独特技术优势和广阔应用前景。

ECDM 虽然有理想的加工效率和精度,但它难以加工深孔。Wüthrich等将ECDM 分为两个深度区域[1],(0~250)μm 左右深度区域称为放电域,大于250μm 的深度区域称为流体力学域。放电域内的加工速率高,而在流体力学域中的加工速率则低得多。为提高加工深度,Wüthrich等在电极轴向施加正弦振动,试验证明加工效率和加工深度都有所提高[2]。Han 等将一个超声振动发生器放置在电解液中,使电解液随发生器超声振动[3]。试验结果表明,加工深度有明显提高,但是浸没在电解液中的振动发生器极易被腐蚀。

本论文研究振动电极电化学放电加工工艺,旨在提高电化学放电加工的深度和效率。这一新的工艺方法称为振动电极电化学放电加工(振动电极ECDM)。

1 工艺方法

振动电极ECDM 与常规ECDM 有相似之处[4],其工艺方法如图1所示。

工具电极与直流电源的负极相连,电源正极连接辅助电极。辅助电极浸没在电解液中,电极由硬质合金等材料制成。非导电工件也浸没在电解液中,当加载电压超过临界值后,发生电化学放电效应。电极装在振动发生器上,产生电极振动。在ECDM 过程中,始终伴随着电极振动。

图1 振动电极电化学放电加工方法

2 试验装置

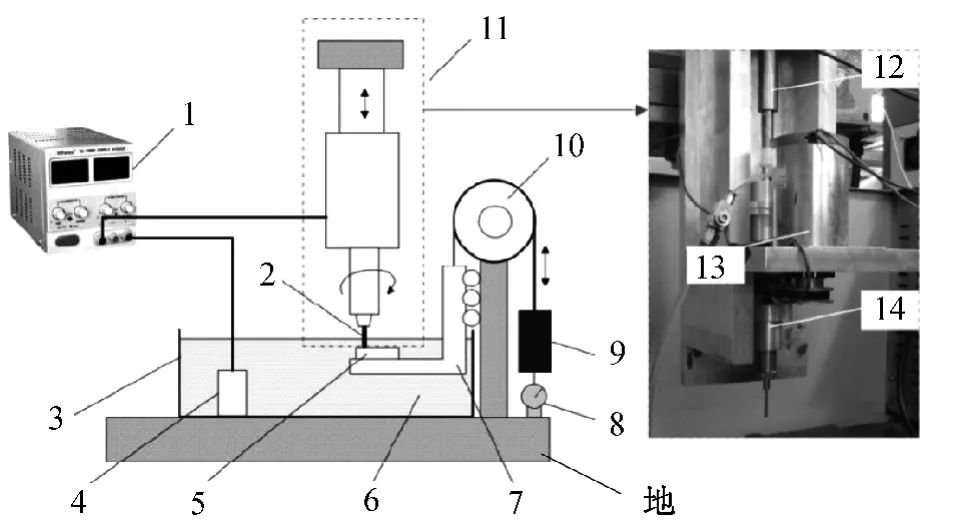

试验装置示意图和主轴部分实物,如图2所示。

图2 试验装置的示意图和主轴部分实物

电极(2)与工件(5)接触,工件安装在直线滑轨(7)上,通过滑轮配重(9)使电极和工件之间保持恒定压力。直线滑轨和滑轮都采用滚珠轴承(10),润滑良好。使用精密位移传感器(8)在线测量微孔加工深度,传感器工作范围为(0~1)mm,测量精度1μm。装置主轴(11)可同时驱动旋转和微小轴向移动[5],主轴旋转通过直流电机(13)带动,最高转速可达1 000r/min,径向跳动2 μm。主轴整体安装在1kHz带宽的直线压电变送器(12)上。压电变送器由函数发生器开环控制,轴向行程45μm,定位精度为设定值的±10%。其它电源(1)、容器(3)、辅助电极(4)、电解液(6)、电极夹具(14)如图2所示。

加工前使用精度为1μm 精密直线滑台标定位移传感器。数据采集系统采用美国国家仪器的PC数据采集系统,采样频率10 Hz。电源采用直流电源(0~60)V/(0~6)A,电源阴极和阳极分别连接到电极和一个石墨制辅助电极。电解液使用ECDM 中常用的氢氧化钠,缓慢注入容器中。辅助电极放在距工具电极(20~30)mm 处,浸没在电解液中。

3 试验参数和步骤

ECDM 中,电源电压通常不低于27V,以获得较高的材料去除率和重复度[1]。电源电压一般也不高于40V,避免工件表面产生热裂纹[6]。设定电源电压为32V。电解液质量百分比浓度为30%,保证较高的材料去除率和加工精度。电解液液面高出工件表面1 mm,可带来较高的加工精度[3]。电极和工件之间保持1N 的恒定压力。

首先比较电极机械振动、常规ECDM、振动电极ECDM 的效率、孔径和圆度误差,以评估新方法效果。研究电极振动频率为15,50,150,500Hz,幅值为2,4,6,8μm 范围,占空比为0.5时的加工效率加变化[7,8]。通常机械加工中,工具振动频率越高,加工效率和表面质量越高;而ECDM 中,电极振动频率的最优值在30 Hz左右[2]。

在试验之前先加工5个孔,以升高电解液温度,使加工达到相对稳定的状态[1]。单孔加工时间为60s,同一工艺条件下重复5 次取平均值。加工效果的评价指标为加工速率、孔径和圆度误差,加工速率和孔径。为了解新方法对材料的去除效果,对工件涂覆导电金膜,再用分辨力10nm的扫描电镜观察加工后的表面。

4 试验结果和讨论

4.1 加工效率

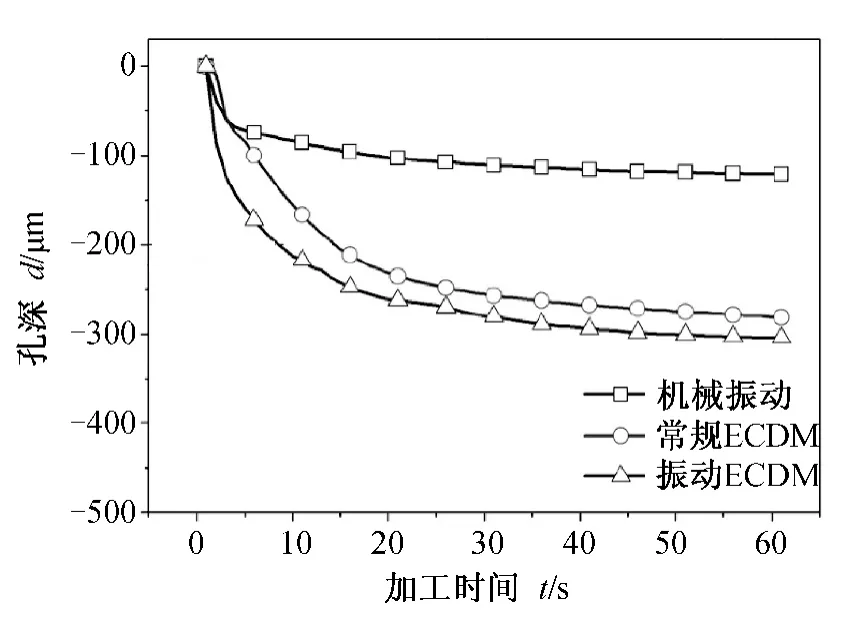

图3是不同加工方法下孔深随时间的变化曲线。电极采用正弦振动方式。

图3 孔深随时间的变化曲线(电极正弦振动)

如图所示,若采用电极机械振动,加工深度仅为121μm;在工件冷硬条件下,正弦机械振动对工件的冲击作用有限。常规ECDM 加工深度为281μm;施加电极振动后ECDM 加工孔深度为304μm。加工深度提高8.2%,这不仅归因于对工件的机械冲击,电极振动还促使电解液深入加工区而增强火花放电。图3中,ECDM 在200μm加工深度后,加工速率降到10μm/s以下;而正弦振动电极ECDM 在250μm 加工深度后,加工速率才降到10μm/s以下,说明电极振动能使加工速度保持更长时间。当加工深度小于200μm时,从两条曲线的陡峭程度看出振动电极ECDM的加工效率较高,但是在200μm 以下,加工速率并没有明显的提高。由此可见,正弦振动电极ECDM 虽然能略微提高加工深度,但在流体力学域内的加工效率仍然较低。

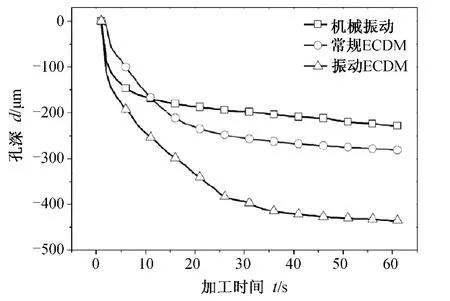

图4是不同加工方法下孔深随时间的变化曲线。电极振动方式为方波。

图4 孔深随时间的t变化曲线(电极方波振动)

如图所示,若采用方波振动,加工深度为228 μm,相对于正弦振动大幅提高了88.4%,说明方波振动有更强的机械冲击作用。方波振动电极ECDM 孔深度达到了惊人436μm,比正弦振动电极ECDM 孔深度高43.4%。而436μm 的孔深接近机械振动加工孔深228μm 与ECDM 孔深之和,这一复合加工结果近似于机械冲击加工与ECDM 的线性叠加。机械振动在材料去除中占有较大的比例,而正弦振动直接产生的材料去除少得多。图4中,ECDM 在200μm 加工深度后,速率降到10μm/s以下;正弦振动电极ECDM 在250μm 加工深度后,加工速率降到10μm/s以下;而方波振动电极ECDM 能将大于10μm/s的高速保持到330μm 深度。比较图4中ECDM 曲线和方波振动电极ECDM 曲线不难观察到,当加工深度小于200μm 时,复合加工效率大大高于ECDM,即在放电域中方波振动显著提高了加工效率。当加工深度大于200μm 时,方波振动电极ECDM 直到加工深度超过400μm 后,加工速率才减慢。这足以证明,电极的方波振动能大大提高流体力学域内的加工速率。流体力学域内电解液供给不足,温度低,尽管工具振动能一定程度地帮助电解液深入加工区,但不足以显著提高材料去除率。在流体力学域内,机械冲击作为主要的材料去除方式使加工得以延续。

4.2 加工精度

为对比加工精度,比较不同加工方法下的孔径。试验测得孔径均值分别是659,630,662μm,即分别过切159,130,162μm。正弦振动电极ECDM 的尺寸误差比ECDM 降低18.2%,是由于电极振动促进了电解液深入加工区,提高了排屑效率所致[7]。而方波振动电极ECDM 的尺寸误差比ECDM 和正弦振动ECDM 分别高出了1.9%和24.6%,且测量值波动大,几乎是前两种方法的3倍。所以方波振动电极ECDM 虽然提高了加工效率,但降低了加工精度。

为对比加工精度,比较不同加工方法下的圆度误差。试验测得三种加工方法圆度误差均值分别是57,18,46μm。因此,正弦振动电极ECDM 的圆度误差比ECDM 低68.4%多,说明该方法具有良好的加工形状精度,部分原因来自电极振动促进了电解液深入加工区,增加了排屑效率[7]。方波振动电极ECDM 的圆度误差比正弦振动加工高出155.6%,但是比常规ECDM 低19.3%。

4.3 工艺参数影响

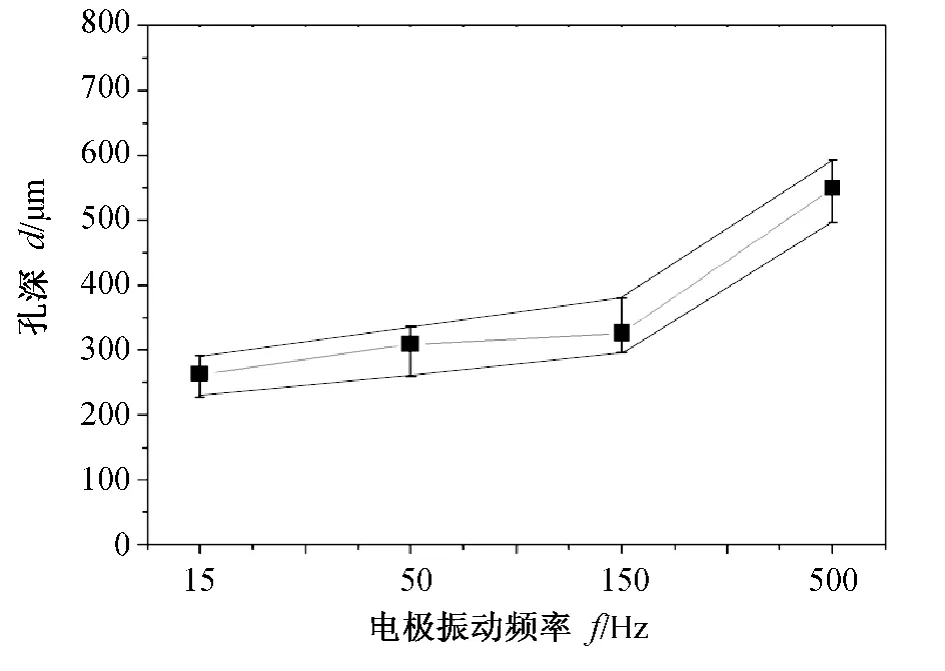

为进一步研究方波振动电极ECDM 中工艺参数对加工效果的影响,对振动频率和幅值的影响进行工艺试验研究。图5反映了电极振动频率对加工深度的影响。

图5 电极振动频率对加工的影响

图中可见,在(15~150)Hz范围内,加工深度略有增加;然而在(150~500)Hz的过程中,加工深度由300μm 跃升到550μm。这一结果说明在低频(<150 Hz)范围之内机械冲击作用不十分显著;在较高频率(>150 Hz)时,机械冲击作用显著增强,在500 Hz频率时达到550μm。在此频率下,机械冲击成为材料去除的主要因素。

方波振动电极ECDM 在低频和高频范围之所以有如此大的区别,可能与系统的共振频率有关。电极振动频率接近共振频率时,电极对工件材料的冲击作用极大地增强,产生大量的材料去除;而当振动频率远离共振频率时,电极对工件材料的冲击作用弱,致使加工效率变化不显著。在流体力学域中方波振动电极ECDM 速率仍然得以保持,这是由于机械冲击作用并不依赖电化学放电效应。在250μm 以上的加工深度时,材料去除几乎完全依靠机械冲击。

图6反应了电极振动幅值对加工的影响。

图中可见,加工深度随电极振动幅值增加。振动幅值2μm 时的加工深度为280μm,幅值增大到8μm 时的加工深度可达为380μm,而且这一关系是近似线性的。主要原因是较大的振动幅值导致较大能量输入,机械的冲击作用也更强。同时由于电极往复运动的行程增大,对于电解液循环有较大帮助。振幅过大会导致材料表面质量的下降,一般振幅在几个微米时的材料表面质量可接受。

4.4 关于材料去除机理的讨论

利用扫描电镜分别观察了正弦振动ECDM和方波振动ECDM 的材料表面。

图6 工具振动幅值对加工的影响

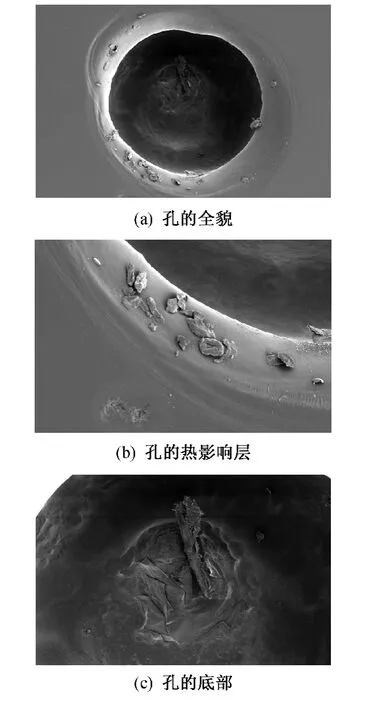

图7是正弦振动电极ECDM 孔的扫描电镜图像。

图7 正弦振动电极ECDM 孔的扫描电镜图像

从图7(a)中看到,加工表面基本完好,没有裂纹等缺陷。在孔的边缘有环状的热影响层,是火花产生的高温将玻璃熔化(熔融)后再固化形成的。这说明孔的边缘区域温度很高,火花热蚀是材料去除的方式之一。

如图7(b)所示,在热影响层上有许多碎屑,碎屑呈片状,尺寸在(10~30)μm 左右,厚度仅有几个微米,它们是被排出加工区后附着在高粘度熔融热影响层上。说明加工中有材料以机械冲击成屑的方式去除。

孔的底部加工区如图7(c),形貌不平整,成层叠状。孔底观察到长度约130μm 的层状碎屑,碎屑的形状和大小都与热影响层上的碎屑大不相同,它可能是没有排除加工区的许多碎屑在加工区温度和电极的锤击的双重作用下,由这些小的碎屑结合而成的。

孔底部的层状形貌也是这种层状碎屑重新与工件材料结合而成。这样,没有排出加工区的碎屑反复与工件材料结合,使得加工效率明显降低。这说明除了电解液难以进入加工区导致加工区温度下降以外,排屑效率的降低也是大加工深度下加工受到抑制的一个重要原因。

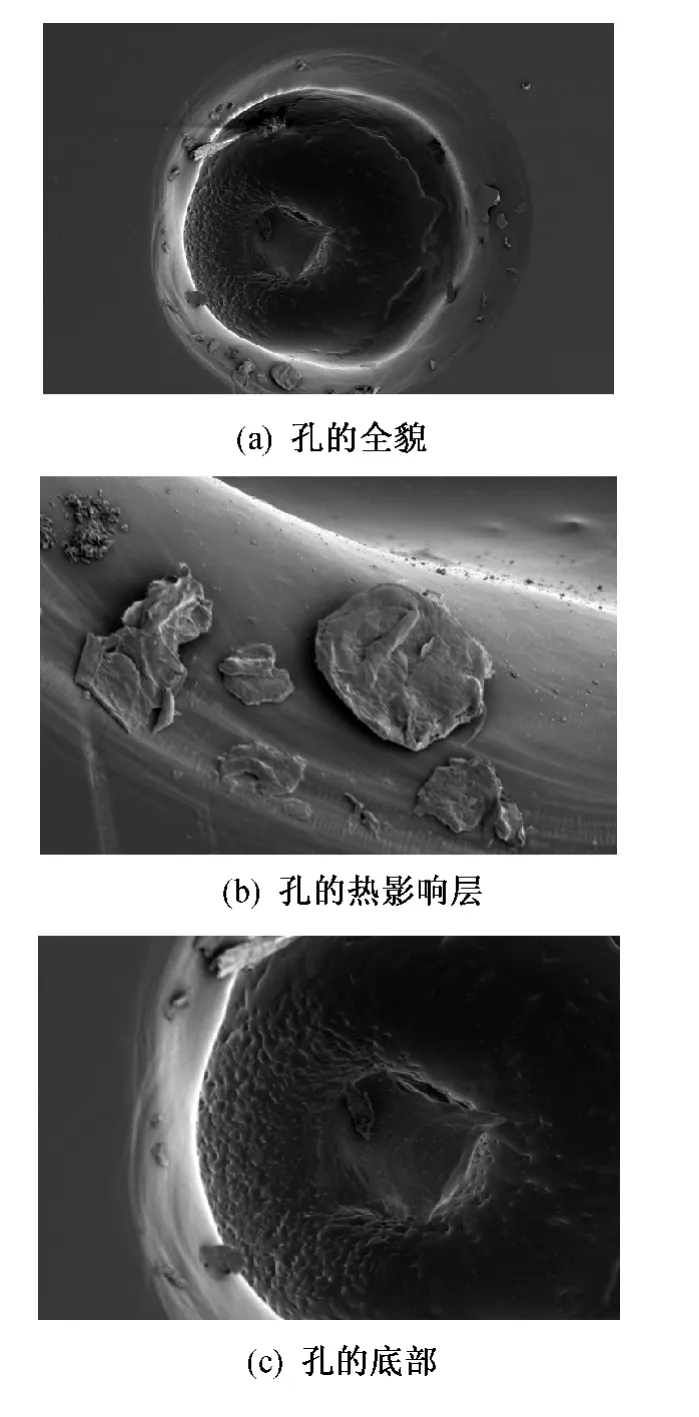

图8是方波振动电极ECDM 孔的扫描电镜图像。

图8 方波振动电极ECDM 孔的扫描电镜图像

从图8(a)中看到,孔的热影响层上,同样粘附了许多碎屑。碎屑呈片状,尺寸在(10~50)μm 左右,厚度为几个微米,同样排出加工区后粘附在熔融热影响层上。热影响层上的碎屑的放大图见图8(b)。这些碎屑的存在证明了机械冲击是材料去除方式之一。

孔的底面部分如图8(c)所示,加工区虽然没有脆性裂纹,但其表面极不平整。表面中间低,两边突起,呈类似“盆地”的形貌,盆地中央较为光滑,而四周突起的表面呈“鱼鳞”状。还不能解释加工区的这种形貌是如何形成的,但由于电极的振动会在加工区形成周期变化的压力场,这一形貌有可能跟这种压力场有关。由于底面上也没有裂纹、碎颗粒等脆性失效的痕迹,说明这种机械冲击也是在材料塑性状态下完成的。

5 结论

本研究通过振动电极提高电化学放电微孔加工效果,经过试验和分析得出以下结论:

a)正弦振动电极不能显著提高电化学放电加工效率,但尺寸精度和形状精度高,适用于精度要求较高的浅孔(小于250μm)加工;

b)方波振动电极电化学放电加工具有极高的加工效率,尤其是在较大深度(大于250μm)下依然能保持;加工在精度和常规电化学放电加工持平,适用于加工精度要求不高的深孔;

c)方波振动电极电化学放电加工深度随振动幅值线性增大,在(15~150)Hz范围内,加工深度略有增加;然而在(150~500)Hz的过程中,加工深度由300μm 跃升到550μm;

d)振动电极电化学放电加工的材料去除热辅助机械振击、热辅助化学腐蚀和热蚀三者的共同作用产生的,在加工深度较大时,材料去除方式主要为材料塑性状态下的机械冲击。

[1] R.Wuthrich,U.Spaelter,Y.Wu,etc.A Systematic Characterization Method for Gravity-Feed Micro-hole Drilling in Glass with Spark Assisted Chemical Engraving(SACE)[J].Journal of Micromechanics and Microengineering,2006,16(9):1891-1896.

[2] R.Wüthrich,B.Despont,P.Maillard,H.etc.Improving the Material Removal Rate in Spark-assisted Chemical Engraving (SACE)Gravity-feed Micro-hole Drilling by Tool Vibration[J].Journal of Micromechanics and Microengineering,2006,16(11):N28-N31.

[3] M.S.Han,B.K.Min,S.J.Lee.Geometric Improvement of Electrochemical Discharge Microdrilling Using an Ultrasonic-vibrated Electrolyte[J].Journal of Micromechanics and Microengineering,2009,19(6):065004.

[4] R.Wuthrich,V.Fascio.Machining of Non-conducting Materials Using Electrochemical Discharge Phenomenon-an Overview[J].International Journal of Machine Tools and Manufacture,2005,45(9):1095-1108.

[5] M.Fujiki,J.Ni,A.J.Shih.Investigation of the Effects of Electrode Orientation and Fluid Flow Rate in Near-dry EDM Milling[J].International Journal of Machine Tools and Manufacture,2010,49(10):749-758.

[6] P.Maillard,B.Despont,H.Bleuler,etc.Geometrical Characterization of Micro-holes Drilled in Glass by Gravity-feed with Spark Assisted Chemical Engraving(SACE)[J].Journal of Micromechanics and Microengineering,2007,17(7):1343-1349.

[7] R.Wuthrich,B.Despont,P.Maillard,ect.Improving the Material Removal Rate in Spark-assisted Chemical Engraving(SACE)Gravity-feed Micro-hole Drilling by Tool Vibration[J].Journal of Micromechanics and Microengineering,2006,16(11):N28-N31.

[8] M.Ghoreishi,J.Atkinson.A Comparative Experimental Study of Machining Characteristics in Vibratory,Rotary and Vibro-rotary Electro-discharge Machining[J].Journal of Materials Processing Technology,2003,120(1/3):374-384.