挥发性有机物(VOCs)污染治理中吸附技术的相关应用

陶宇鹏,陈中明,代茂节,杨劲翔

(1.四川天一科技股份有限公司,成都 610225;2.中国石油四川石化有限责任公司,成都 611930)

挥发性有机化合物(Volatile Organic Compounds,VOCs)是指常温下饱和蒸气压大于70 Pa、常压下沸点在260℃以下的有机化合物,或在20℃条件下蒸气压大于或者等于10 Pa、具有相应挥发性的全部有机化合物。据世界卫生组织(WHO,1989)的定义,挥发性有机物(VOCs)是指沸点在50~200℃、室温下饱和蒸气压超过133.32 Pa的一系列易挥发性化合物,主要成分为烃类、卤代烃、氧烃和氮烃等。主要来源于石油、化工、建材、橡胶、油漆等行业[1]。从环境保护意义上来说,挥发性和参与光化学反应是其两个最重要的特点。

1 背景

1.1 VOCs对环境的影响

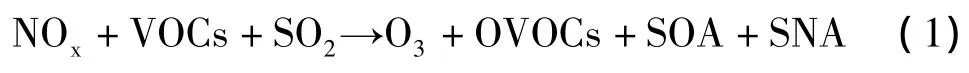

随着研究的深入,学者们发现了VOCs与氮氧化物参与光化学反应形成臭氧(O3),而O3与烯烃、氮氧化合物、卤素化合物等进一步发生臭氧化反应,生成 CRIEGEE 自由基[2]、含氮自由基[3]以及含卤素自由基等,最终与大气中的 SO2反应形成OVOCs、SOA、SNA 等等[4]。即

而OVOCs、SOA、SNA等经过凝聚、核化等过程则形成了以PM2.5为主的大气污染物质[5]。

1.2 VOCs排放情况

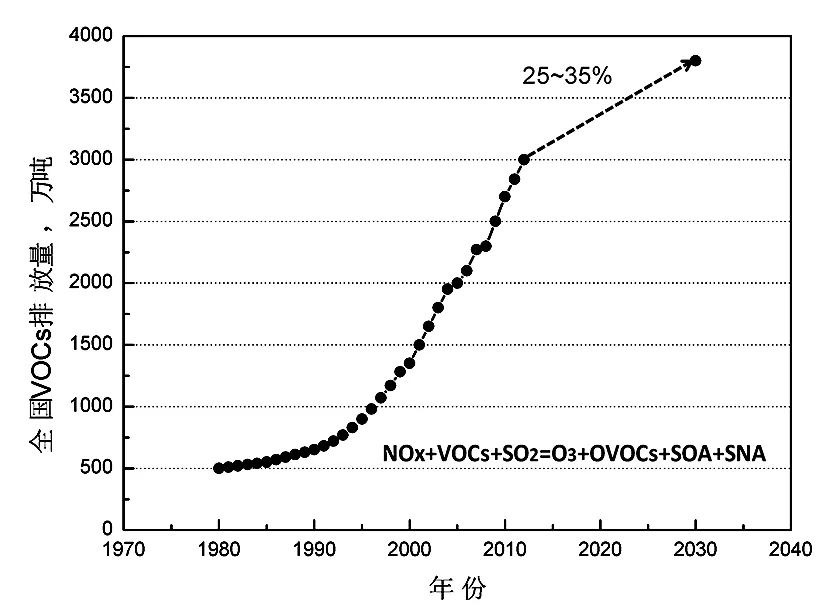

图1 全国VOCs排放量随年份的变化Fig.1 The VOCs emissionswith the year change

近几年来,由于相关排放VOCs的行业大规模发展,全国总的VOCs排放量呈现出爆炸式增长,据统计到2013年,全国VOCs的年排放量已经超过3000万t,给环境污染治理带来了巨大的压力和负担[5]。

1.3 VOCs末端治理技术概况

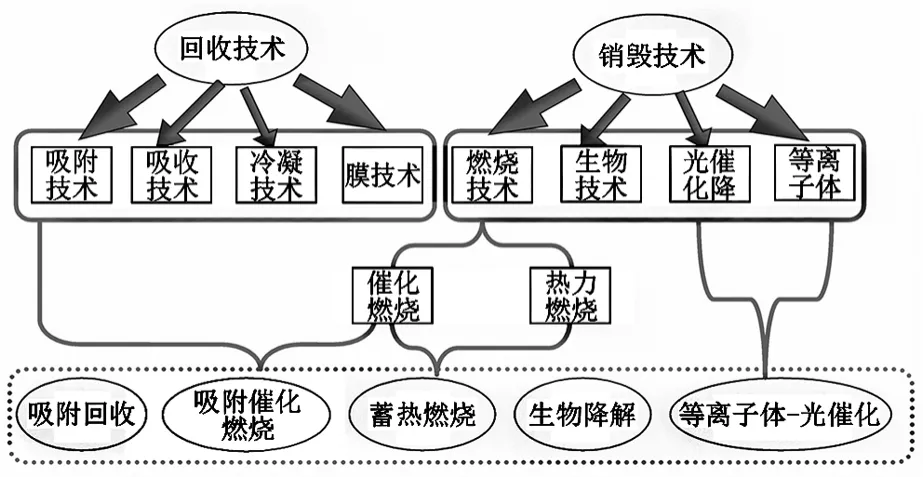

自2013年《大气污染防治行动计划》公布实施以来,各重点区域、省(市)及相关环保部门纷纷出台了《大气污染防治行动计划》实施细则/实施方案,其中VOCs减排与控制已经成为大气污染防治的重点工作。各相关行业为达到新的排放标准,纷纷开始采用一些新技术新工艺来减少VOCs排放,虽然从源头上对VOCs的排放量进行了限制,但是总量依旧巨大,因此其末端治理技术必不可少。综合目前VOCs排放末端治理技术的文献信息和工程实例报导[6],总结如图 2。

而这些技术有着各自的工艺和适用性特点,针对不同成分的VOCs污染气源和不同气流量的工况,宜采用不同的技术。图3为各项技术适用范围的分布。

图2 VOCs排放末端治理技术Fig.2 Control technology of VOCs pollution

图3 VOCs排放末端治理技术适用性分布Fig.3 Applicability of VOCs pollution control technology

2 技术原理

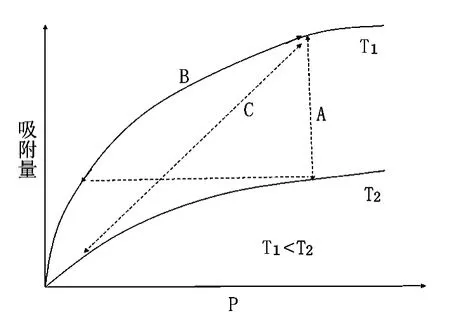

通过图3我们可以很直观的了解到吸附法技术在VOCs末端治理当中有着最广泛的适用性。吸附技术分离气体主要有两种方法,即非再生吸附法和再生吸附法。非再生吸附法是选用特殊结构与表面性质的吸附剂以一定的吸附机制自不同组成的混合气中选择性地优先吸附某一组分,当吸附剂达到饱和吸附量时用新吸附剂对其进行更换的方法。这种方法适用于VOCs浓度较低,气体流量较小的情况,且因经济性欠佳,其应用范围不广。再生吸附法是在前面的基础上用一定的工艺流程使吸附剂再生,重复使用的方法。根据吸附剂再生方法的不同,分为依靠改变温度实现吸附质的分离和吸附剂再生的变温吸附(Temperature Swing Adsorption,TSA)、依靠吸附完成后改变压力达到吸附质分离和吸附剂再生的变压吸附(Pressure Swing Adsorption,PSA)等两类[7]。气体在固体上的吸附等温线如图4所示,在同一温度下,吸附质在吸附剂上的吸附量随着吸附质的分压上升而增加;在同一吸附质分压下,吸附质在吸附剂上的吸附量随吸附温度上升而减少。对于物理吸附,吸附和脱附互为逆过程。

图4 吸附等温线和变温、变压吸附过程示意Fig.4 Adsorption isotherm

3 工程应用实例

3.1 分子筛转轮浓缩技术

分子筛转轮浓缩技术是TSA法与转轮技术的相结合而形成的一种新分离技术,通过转轮技术,将TSA技术中低温吸附、高温再生、低温冷却等工艺过程有机的串联起来,形成一个高效、连续的分离过程。适用领域包括制药、合成革、印染、光伏有机硅合成以及锂电池生产过程等。

3.1.1 工作原理[8]

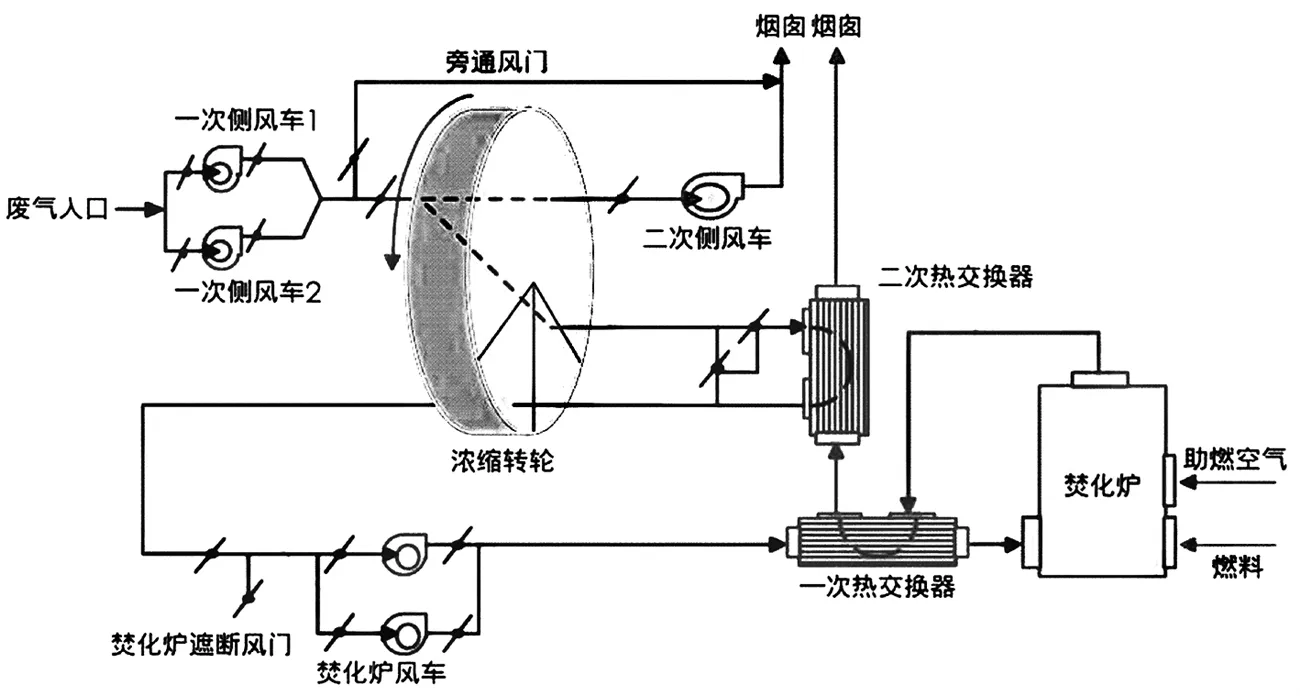

图5 分子筛转轮浓缩技术原理图Fig.5 Zeolite runner enrichment technology

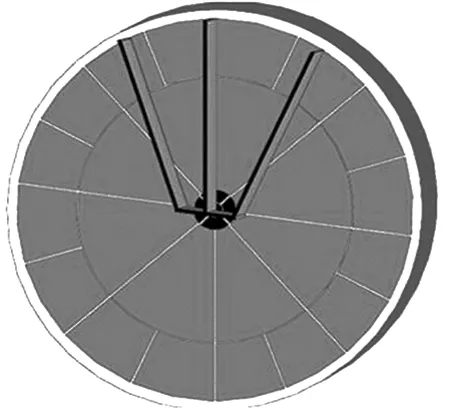

VOCs废气通过分子筛浓缩转轮后,能有效被吸附于高疏水性的分子筛中,达到去除的目的,经过分子筛吸附的VOCs气体可经过烟囱直接排放到大气中;分子筛转轮持续以1~6 r/h的速度旋转,将吸附的挥发性有机物传送至脱附区(再生区),于脱附区中利用一小股加热的气体将被吸附于分子筛上的挥发性有机物脱附,脱附后的分子筛转轮继续转动至吸附区进行对挥发性有机物的吸附;而脱附的浓缩的挥发性有机物则被送至后续工艺,进行回收或者销毁处理,工艺过程如图5所示。图6为转轮结构示意图。

图6 转轮结构示意图Fig.6 The structure of rotating wheel disic

3.1.2 与其他技术联用

一般地为达到对浓缩的VOCs废气进行利用的目的,通常将分子筛转轮浓缩技术同其他技术联用起来。

图7 分子筛转轮浓缩与燃烧焚化技术联用工艺示意图Fig.7 Zeolite runner enrichment technology-thermal oxidizer

如希望将浓缩的有机气体回收再利用,则会将分子筛转轮浓缩技术与吸收,或者吸附、冷凝,或者膜分离、冷凝等技术进行联合,达到回收利用的目的;大多数情况下将分子筛转轮浓缩技术与蓄热式燃烧(RTO)或者催化燃烧(RCO)技术联用,对有机废气燃烧后产生的热量加以存储和利用,达到节能的目的,见图7。

3.2 吸附法油气回收技术

在成品油储藏和运输的很多环节上都不可避免的有一些挥发和泄漏的情况出现,据统计,这部分挥发和泄漏的VOCs气体量占总VOCs气体排放量的8%左右,目前约240万t,数量巨大。因其挥发和泄漏途径的特殊性(大部分途径都较为密闭和集中),为集中回收提供了很大的便捷性。

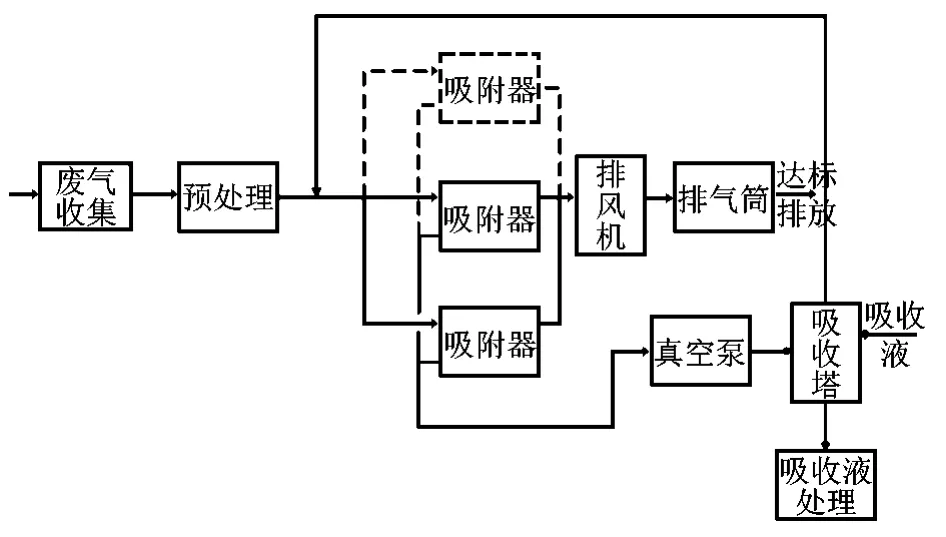

图8 吸附法油气回收工艺流程Fig.8 Oil-gas recovery with PSA

吸附法油气回收技术是目前技术成熟度最高,应用范围最广,能耗最低,回收效果最好的油气回收技术[9]。此技术主要是将PSA法和吸收技术联用,利用PSA法对挥发的低沸点的有机气体分子进行浓缩,再利用溶剂进行吸收回收。图8为吸附法油气回收工艺流程示意图。

4 与其它技术的联合应用

在实际应用中常常遇到单一的吸附技术在很多情况中很难达到所需要的处理效果,而引入其它技术则可以很容易的实现这一过程,既降低了技术难度,又减少了投资和运行成本。因此十分有必要发挥其它技术的优势,弥补吸附技术的不足,将吸附技术和其它技术进行联合应用,可以很大程度上的拓宽和提高吸附技术在VOCs污染治理方面的应用范围和处理效果。例如与膜技术、催化燃烧、冷凝、吸收和精馏等技术的高效耦合应用。

4.1 与膜技术耦合

对于某些含量较高且有机物沸点范围较宽的VOCs气源,宜采用吸附法和膜分离技术耦合,先通过膜分离部分,将沸点高、分子大的有机物滤除,再将剩余的气体通过吸附法进行浓缩回收,这样就大大的减轻了高沸点的大分子有机物对吸附塔造成的压力,使得整个系统回收效果更好。这类气源典型的有大型油库中储油罐的放空气、大型喷漆工厂和印染工厂的初步干燥车间的排空气等。工艺流程示意见图9。

4.2 与催化燃烧技术耦合[10]

对于某些有机物含量相对较低或者成分复杂,回收利用价值小但是污染大的VOCs气源,一般在浓缩之后要进行销毁处理,此时可利用吸附技术与催化燃烧(RCO)或者蓄热式燃烧(RTO)进行耦合(见图10),将这部分有机污染物转化为热能加以利用或者存储,这样既节约了能耗成本又减少了污染。典型的有污水处理过程中释放的带有恶臭味道的气体等。

图9 TSA—液体吸收—膜分离工艺流程Fig.9 TSA-Absorb-Membrane process

图10 TSA—高温焚烧或RCO工艺流程Fig.10 TSA-RCO process

4.3 与冷凝/吸收技术耦合[10]

在一些PSA技术处理VOCs气源的工艺中,一般辅以冷凝或者吸收技术,将浓缩的有机物进行回收和后续的分离等。图11为PSA与液体吸收耦合工艺流程图。

图11 PSA—液体吸收工艺流程Fig.11 PSA-Absorb process

4.4 与精馏技术耦合

图12 PSA/TSA—精馏工艺流程Fig.12 PSA/TSA-Distillation process

对一些组分相对单一,回收利用价值较高的VOCs气源,可采用PSA/TSA技术辅以精馏工艺,将吸附技术浓缩的有机物送入精馏工艺,进行分离和回收利用等。如对于某些含量较高、组分不复杂的烃类尾气的处理;油气回收等项目。图12为PSA/TSA与精馏技术耦合工艺流程图。

5 吸附技术在VOCs污染治理应用中存在的问题

5.1 高分离性能吸附剂的制备与选择

吸附剂是吸附技术的核心,其性能指标直接影响到整个工艺。选择性好、分离比高的吸附剂可以减小设备的尺寸、降低投资成本等。在VOCs污染治理工况当中,基本都需要考虑到水分子对吸附剂的影响,包括吸附和再生阶段,因此常用的吸附剂主要为疏水性的分子筛和非极性的活性炭。

疏水性分子筛可以在很高的相对湿度下(80%RH)仍然保持较高的吸附选择性,对水的吸附量很小,对有机物吸附量很大,且该材料不可燃,可以高温再生,适用范围广。而疏水性分子筛主要为高硅铝比或者是纯硅的分子筛,包括ZSM-5、MCM41、TS-1、KIT-1等等,但是这些传统的疏水性分子筛已经很难适应更高要求的情况,因此就需要对其进行疏水改性,提高其耐水性。分子筛疏水改性的方法很多,脱铝/脱铝补硅(dealumination/dealuminationsilicon-exchange reaction)的方法应用最广,包括水热法、无水气相法、液相氟硅酸法及配位化学法等。在改性的同时还要对其整体进行研究和评价,这是一项复杂而繁重的工作。

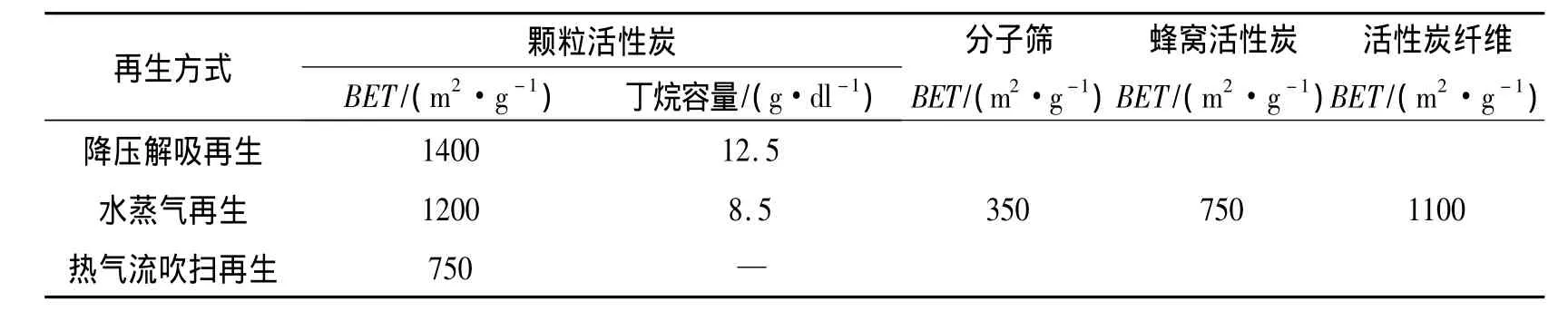

多孔活性炭因其含有丰富的微孔结构,在吸附方面具有非常大的优势,但是在VOCs污染治理中,由于大部分有机物都具有强极性和相对较高的沸点,因此脱附过程就显得尤为重要。介孔孔道在活性炭吸脱附过程的内扩散中影响非常大[11],对吸脱附过程的速度有着决定性的作用,所以如何更好、更廉价地制备高性能的有序介孔活性炭是今后VOCs污染治理所用吸附剂的研究重点和难点。表1整理了《吸附法工业有机废气治理工程技术规范》中关于吸附剂吸附性能指标的建议值。

表1 吸附法工业有机废气治理吸附剂技术指标[10]Table 1 Technical indicators of adsorption method for industrial organic emissions

煤质颗粒活性炭性能应满足GB/T 7701,丁烷容量测试方法按GB/T 20449。

5.2 吸附剂再生

吸附剂再生也是另一个很重要的问题,良好、高效的再生不仅可以降低投资成本,还可以加快吸附循环,提高装置处理能力。如何在更低的温度下获得更好的再生,以及综合能耗、安全等因素对整个再生过程进行优化,也是一项艰巨复杂的工作。

6 结论

在VOCs污染治理中,吸附技术具有非常广泛的适用性。其技术成熟度高,能耗低,治理效果好。典型的代表有分子筛转轮浓缩技术、油气回收技术等。但是要达到更好的应用效果和拓展其应用范围则需要从以下两方面入手:

1.制备和选择性能更好的吸附剂。VOCs治理技术中吸附法常用的吸附剂为疏水性分子筛和活性炭两种。疏水性分子筛方面主要在其疏水改性以及整体研究和评价工作;活性炭方面主要为研究如何制备高性能的有序的介孔活性炭同时尽可能的降低其生产成本。

2.与其他技术有机的结合。单一的吸附法在很多工况中很难达到很好的处理效果或者很好的控制其成本,而其它技术可能很好的弥补这一缺陷,因此发挥各种技术的优势,将吸附技术和其它技术进行高效有机地结合,拓宽应用范围,对其发展具有深远的影响。

通过以上两方面的努力,吸附技术必将在未来的VOCs污染治理中大放异彩。

[1]高立新,等.室内空气净化器的现状及改进措施[J].哈尔滨工业大学学报,2004(2):199-201.

[2]齐斌,等.Criegee自由基CH2O2与H2O反应机理及动力学理论研究[J].化学学报,2007,65(19):2117-2123.

[3] ATKINSON Roger.Atmospheric chemistry of VOCs and NOx[J].Atmospheric Environment,2000(34):2036-2101.

[4]陆克定,等.HOx自由基的实地测量及其化学机制解析[J].化学进展,2010(Z1):500-514.

[5]张远航.大气污染防治的研究[C]//第五届全国挥发性有机污染物(VOCs)减排与控制会议.北京:中国环境保护产业协会,2015.

[6]蒋卉.挥发性有机物的控制技术及其发展[J].资源开发与市场,2006(4):315-317.

[7]赵振国.吸附作用应用原理[M].北京:化学工业出版社,2005:510.

[8]马军.分子筛浓缩转轮特性及应用[C]//第五届全国挥发性有机污染物(VOCs)减排与控制会议.北京:中国环境保护产业协会,2015.

[9]杨磊.油气回收技术介绍[C]//第五届全国挥发性有机污染物(VOCs)减排与控制会议.北京:中国环境保护产业协会,2015.

[10]HJ 2026—2013吸附法工业有机废气治理工程技术规范[S].

[11]王刚,等.多孔碳材料上挥发性有机物吸附过程的研究[C]//第五届全国挥发性有机污染物(VOCs)减排与控制会议会议摘要集.北京:中国环境保护产业协会,2015.

——“AABC”和“无X无X”式词语