高强度防断上游动凡尔罩抽油泵的研发与应用

杨 君

(中国石化江汉油田分公司江汉采油厂,湖北 潜江433123)

随着油田开发的深入,有杆泵采油下泵深度逐年增加,深抽采油已成为江汉油田控水稳油、滚动扩边、挖潜上产的重要技术手段之一,同时,随着下泵深度的增加,井下工况变得愈加复杂,抽油泵故障也频繁发生。每年,抽油泵活塞断裂失效约为20~30井次,作业及抽油泵更换费用达到140~210万元,而90% 以上的失效部位为活塞上游动凡尔罩的出油窗和进油罩螺纹根部退刀槽断裂;因此,有必要对上罩进行受力分析,找出失效原因,制定相应对策,减少失效井次。

1 抽油泵上游动凡尔罩断裂原因分析

1.1 柱塞上游动凡尔罩受力分析

上游动凡尔罩在不同位置时的受力主要包括以下六种:①抽油杆重力产生的作用在凡尔罩上的静载荷;②作用在柱塞上的液柱载荷;③液柱的惯性载荷;④柱塞与泵筒之间的摩擦力;⑤液柱与抽油杆柱之间的摩擦力;⑥液柱和油管之间的摩擦力。

在抽油机完成一个冲次的过程中,上游动凡尔罩在理想状态下的受力是上述六个力形成的合力,这个合力是不断交替变化的,并作用在抽油泵和抽油杆的中心线上;但是,在井下的实际状况却造成了几个力的交替转变并偏离了理想状态下抽油泵和抽油杆的中心线。产生这种情况的主要原因为:①实际油井并非理想垂直,都有一定的斜度,甚至是大斜度;②在以上几个力的交替转换中,特别是在上下两个死点交替时,力的方向发生瞬间变化,引起抽油杆在整个油管中的振动,同时产生由于振动而引起的横向惯性载荷。

1.2 柱塞上游动凡尔罩断裂原因

柱塞和泵筒之间的密封性较好,柱塞的导向性能优越,考虑过流面积和结构设计的需要,整个柱塞的直径比上游动凡尔罩的等价直径要大,基于这些因素,柱塞在下行过程中产生的横向惯性载荷和偏离柱塞中心线的合力同时都作用在上游动凡尔罩上,由此便形成了两个以上游动凡尔罩为支点的同向横向力矩。从抽油泵上游动凡尔罩受力及扭曲示意图(图1)可以看出,在这两个横向力矩的作用下,柱塞和泵筒之间的摩擦力就会增大,使合力产生的力臂(即弯曲程度)更有增大的趋势。在生产中,这两个横向力矩在每个冲次中交替出现,大大增加了上游动凡尔罩自身的疲劳损害,导致其疲劳寿命缩短,最终形成以上游动凡尔罩断为主的抽油泵故障。同时,由于力矩的存在,使滑杆和上游动凡尔罩的螺纹旋合处从过盈配合转化或部分转化为间隙配合,导致滑杆从此处容易脱开。另外,由于受泵筒、柱塞径向尺寸的限制以及其本身结构存在的缺陷,上游动凡尔罩出油窗要在周向均匀分布三个过油出口。这些出口位置壁薄、刚性弱、强度低,随着工作时间的延长,在交变载荷的反复作用下,薄壁部分被拉长并变得越来越薄,最终就会造成上游动凡尔罩从出油窗薄壁处突然断裂。

图1 柱塞上游动凡尔罩受力及扭曲模拟示意图

2 高强度防断上游动凡尔罩抽油泵的研发过程

2.1 原始上游动凡尔罩

最初采用的抽油泵上游动凡尔罩内的阀球置于出油窗内,整个上罩结构简单、安装方便。但在使用过程中发现,出油窗薄壁由于受到阀球的频繁、高速、高强度的摩擦撞击,其壁厚变得越来越薄,极易在交变载荷的作用下发生断裂故障。为了证实出油窗壁是结构最为薄弱处,专门做了现场拉伸试验,实验结果不仅证明了理论判断的正确性,而且为下步针对此薄弱处的改进提供了必要的参考数据。

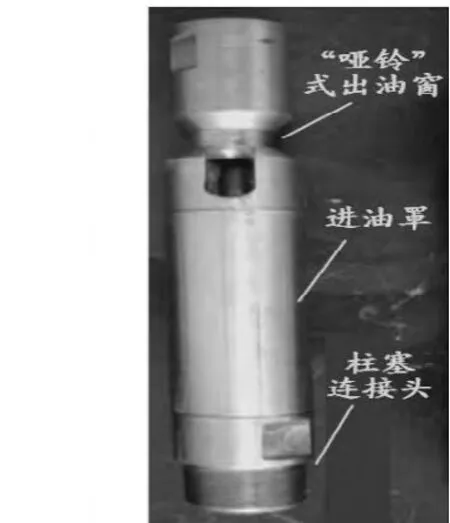

2.2 “哑铃”式上游动凡尔罩出油窗

为了克服阀球撞击出油窗壁的缺陷,在出油窗下面增设了另一部件-进油罩(上游动凡尔罩由出油窗和进油罩装配组成)。为了增加出油窗的过流面积,使排液顺畅、扰动小,减少溶解气溢出,设计出了“哑铃”式出油窗结构(图2)。此设计虽然增强了出油窗壁的强度,但由于“哑铃”处缩颈的存在,应力集中现象较为明显,大多数断裂也都发生在此处。

2.3 窗壁加厚出油窗

为了克服“哑铃”处缩颈容易断裂的不足,对自制抽油泵上游动凡尔罩进行了改进。该改进方案保留了进油罩结构,舍弃了“哑铃”式出油窗结构,并在保证正常过流面积的情况下适当增加了出油窗壁厚。这种结构设计使出油窗既避免了阀球的撞击又增加了窗壁的强度,明显减少了出油窗处的断裂故障。随着时间的延长,出油窗处的断裂故障虽然减少了,但进油罩螺纹根部退刀槽处的断裂故障却越来越多(图3)。

图2 “哑铃”式上游动凡尔罩

图3 退刀槽断裂示意图

2.4 无退刀槽进油罩

在台阶面前后车削加工内螺纹时,为便于退刀且不撞坏刀具,同时也保证内外螺纹旋合到位,一般要在螺纹根部预先加工出具有一定宽度和深度的退刀槽。退刀槽的存在又产生了较大的应力集中现象,大大削弱了零件的整体强度,这也是上游动凡尔罩断裂点由出油窗转移至进油罩螺纹根部的最根本原因之一。在进油罩内外径及整体结构都不能改变的前提下,解决螺纹根部退刀槽强度薄弱的唯一途径便是采用螺纹变径收尾的方法,去掉退刀槽。

加工无退刀槽结构的内螺纹,不仅对加工机床性能要求很高,而且编程复杂,增加了加工成本,同时,去掉退刀槽后的进油罩结构强度具体能够提高多少,综合成本是否划算仍不确定,这些都必须通过预见性结构设计来予以回答。因此,江汉采油厂工艺所引进了三维实体建模设计方法,运用专业的三维机械仿真模拟设计软件SolidWorks来进行计算机辅助工程设计。首先,根据进油罩的改进思路进行三维实体建模;其次,把有无退刀槽的结构进行对比,论证其加工可行性;最后,利用有限元分析方法进行改进前后上阀罩的强度对比,以预测强度提高的效果。分析计算表明,去掉退刀槽后的进油罩螺纹根部强度较之有退刀槽时提高了近40%。

2.5 柱塞整体应力分布校核

由以上分析可以看出,去掉退刀槽结构的进油罩虽然加工过程稍有复杂,但其强度却得到了大幅提升。运用SolidWorks Simulation进行了柱塞整体装配后(加厚出油窗+去退刀槽进油罩+柱塞上其余普通零部件)的强度校核(图4)。从应力分布图来看,下部区域(越趋于下部越安全,越趋于上部越薄弱)较以往得到了明显改观,也就是说,原薄弱环节的强度得到了提高,现场应用后的断裂失效机率将大幅下降。

图4 柱塞整体拉伸应力分布图

3 应用效果及评价

运用SolidWorks Simulation进行的应力分析模拟,为柱塞上游动阀罩的加工设计提供了大量参考数据,节约了产品试制成本和失效概率。这种自制的上游动凡尔罩抽油泵从试用至今,只有3台泵的加强上罩在砂粒及锈皮等其它杂物造成卡泵的情况下发生了断裂故障外,其余泵无一发生断裂,完全满足了正常生产的需要。

这种“高强度防断上游动凡尔罩抽油泵”,不仅造价比外购泵降低近1 000元,而且泵断作业大幅减少,油井维护费用大幅降低,取得了显著的经济效益。

4 结论与建议

1)油井井斜、杆柱振动、结构与材质等各种因素的共同影响使抽油泵柱塞上游动凡尔罩成为泵上发生断裂故障频次最高的部位。

2)螺纹根部退刀槽处的应力集中现象将大大削弱零部件的结构强度,尤其是在其承受无数次的轴向拉扭交变载荷的情况下,退刀槽处断裂现象明显。

3)运用计算机辅助工程设计,尤其是三维实体建模技术的应用,可以逼真地模拟出设计者的结构设计思路,明显地缩短产品开发周期与节约试验成本。

4)高强度防断上游动凡尔罩抽油泵的成功研发与应用,不仅使江汉采油厂工艺研究所在抽油泵改进技术上获得了充足的技术与经验积累,而且达到了延长油井检泵周期,实现全厂降本增效的双赢目的。

[1]贾鹏,刘同建,叶连波,刘玉梅,陈菊萍.有杆泵游动凡尔罩断脱机理及治理技术[J].中国科技信息,2006(01):110-112.

[2]姚文才.无退刀槽双向螺纹的加工[J].吉林农业,2010(05):79-81.