CPE 顶管机组热轧HRSG 用超长薄壁管的开发

王 奎,汪 浩,彭福本,张万超,王志健,郑 臻

(1. 常州常宝精特能源管材有限公司,江苏 常州 213200;2. 江苏常宝钢管股份有限公司,江苏 常州 213000)

随着锅炉参数的不断提高,超长锅炉管的使用长度已达到26 m[1]。热回收蒸汽发生器(HRSG)用超长锅炉管常规钢种有SA210C、SA210A1、T11、T22 等,常用规格有Ф38.1 mm ×2.40 mm、Ф38.1 mm×2.67 mm、Ф50.8 mm×2.67 mm 等。由于热轧壁厚 ∧3.5 mm 的规格有较大难度,加上用户对管体内外表面的苛刻要求,国内钢管厂主要以冷加工形式生产这些钢管;但随着国内环保意识的增强,冷加工新上项目的审批难度大。CPE(Crossroll Piercing and Elongation)顶管机组生产工序少,不需要酸洗、润滑及脱脂、清洗等工序,避免了废酸的治理,同时也不需要中间退火等工序,工序能耗和生产成本低[2-4],具备生产中薄壁钢管的优势。在欧洲,超长HRSG 用管均采用热轧供货。相比冷加工,热轧的效率、交货周期、成本优势明显。

1 生产工艺流程

常州常宝精特能源管材有限公司(简称常宝能源)Ф114 mm CPE 顶管机组生产热轧HRSG 用超长薄壁管的工艺流程为:管坯检验→管坯锯切→环形炉加热→二辊锥形辊穿孔机穿孔→缩口→顶管→松棒→脱棒→热锯→再加热炉加热→除鳞→中频感应加热炉补热→张力减径→冷床冷却→冷锯→矫直→探伤→表面检验→锯切→尺寸检验→喷标→打包入库[5-6]。

2 主要技术难点及解决措施

2.1 壁厚均匀性与拉凹缺陷控制

生产薄壁管的关键在于控制顶管过程中的各个环节和影响因素。在轧制过程中,由于工具形状、金属温度、摩擦效果等因素的不稳定和不均匀性,以及不同变形区之间的相互制约,一直存在不均匀变形[7]。轧制HRSG 用超长薄壁管时,在多重不均匀变形因素的共同影响下,极易造成壁厚不均匀,甚至出现拉凹、拉断现象[8]。若要解决上述问题,需从以下几个方面入手。

2.1.1 变形分配

CPE 顶管机组生产热轧HRSG 用超长薄壁管的主要工序是穿孔、顶管和张力减径,而合理分配3 道次的延伸,对轧制HRSG 用超长薄壁管极为重要:①设计穿孔延伸小,毛管壁厚大,对控制毛管运输过程中的温度下降有利,但顶管变形压力大;②设计穿孔延伸大,毛管壁厚小,顶管变形压力小,但毛管运输过程中温度下降不均严重;③设计张力减径延伸小,荒管直径变小,对减小钢管切头尾有利,但由此带来芯棒直径小对顶管不利;④设计张力减径延伸大,荒管直径变大,可以采用大直径芯棒,对顶管有利,但对减少钢管切头尾不利。

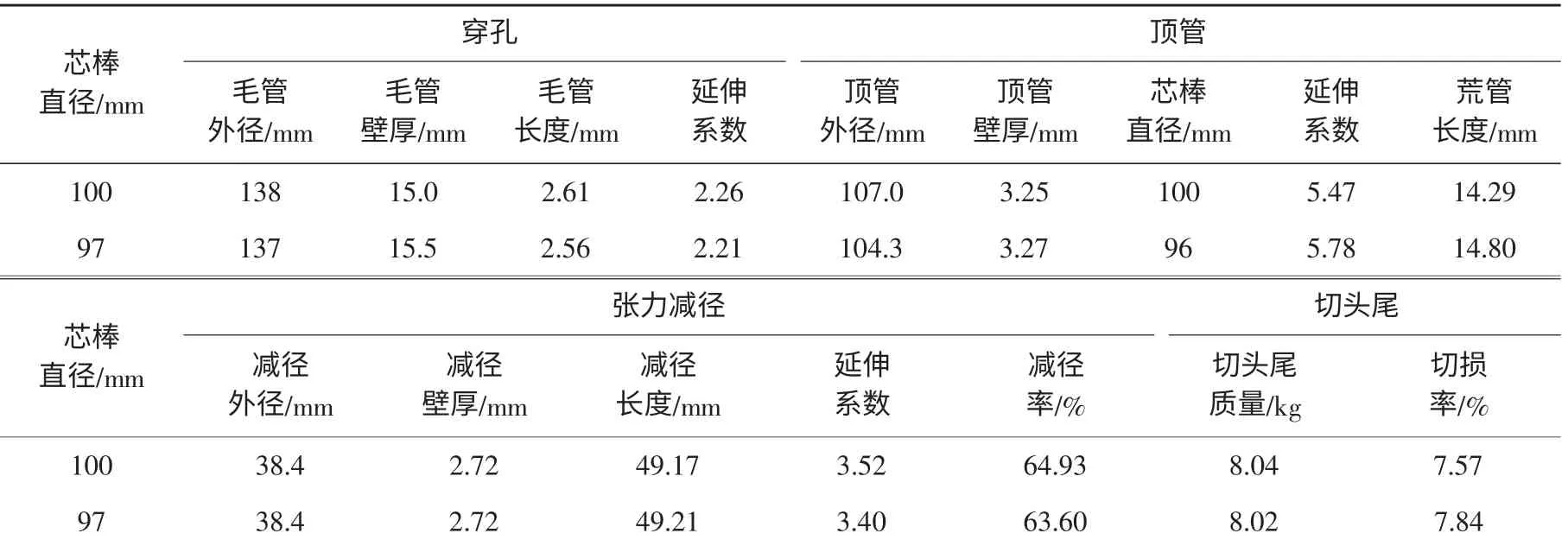

通过生产中的多次探索,常宝能源寻找到了一套适合于HRSG 用超长薄壁管的变形分配工艺。生产Ф38.1 mm×2.67 mm×23 m 2 倍尺SA210A1 热轧HRSG 用超长薄壁管的变形分配见表1。

表1 生产Ф38.1 mm×2.67 mm×23 m 2 倍尺SA210A1 热轧HRSG 用超长薄壁管的变形分配

2.1.2 顶管孔型

轧制薄壁管在顶管延伸后期,随着壁厚的减小,钢管温度下降较快,塑性变差[9],孔型设计时要考虑降低单道次延伸率、减少单道次压下量,倒数第1~3 机架辊底压下量控制在0.7 mm 以内为宜。

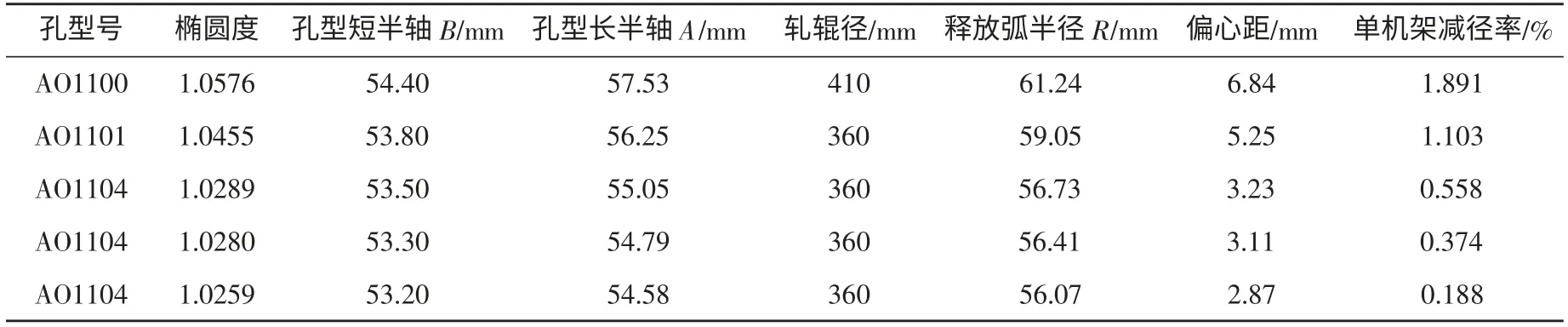

生产薄壁管时,对芯棒表面质量、尺寸精度的要求较为苛刻,为了延长芯棒使用寿命,制定了Ф100 mm、Ф97 mm、Ф94 mm 芯棒3 种轧制工艺,芯棒可顺改使用,从而降低成本。生产Ф38.1 mm×2.67 mm 规格热轧HRSG 用超长薄壁管时,Ф100 mm、Ф97 mm 芯棒顶管孔型的设计方案见表2~3。

2.1.3 芯棒尺寸均匀性

芯棒作为顶管过程中最重要的工模具,其外径尺寸精度直接影响荒管管体纵向壁厚均匀性,并最终反映在成品管的壁厚上。另外,局部尺寸不均还会增加变形的不均匀性,增加拉断事故发生的概率。在生产薄壁管时,一般要将芯棒尺寸极差控制在 ∧0.2 mm。主要采取以下措施控制芯棒尺寸的均匀性:

(1) 控制同组芯棒的尺寸差。每一组芯棒有19 支左右,每一支芯棒直径大小不一,生产出来的荒管壁厚就会不同,导致同一批钢管壁厚偏差大;因此,通过定尺投料,对比成品长度差,剔除尺寸偏大或偏小的芯棒。

表2 Ф100 mm 芯棒顶管AO11+4 孔型设计方案

表3 Ф97 mm 芯棒顶管B05+4 孔型设计方案

(2) 控制同一支芯棒沿长度方向的尺寸差。由于芯棒头部温度高、磨损快,芯棒沿长度方向的尺寸差会导致荒管沿长度方向壁厚偏差大;因此,重点控制芯棒头部4 m 范围与其他部位的尺寸差异。

(3) 对于尺寸偏差超标的芯棒,有针对性地进行修磨、辗轧,缩小整组芯棒的尺寸差异。

(4) 芯棒在使用过程中,头部与毛管接触时间长、温度高,而尾部温度较低,需对芯棒采取头部局部冷却、尾部补热、控制节奏等手段,保证芯棒尺寸的一致性。

2.1.4 芯棒温度控制

轧制薄壁管时,由于顶管后荒管壁厚薄,温度损失快,荒管对芯棒传热不足,因此芯棒温度比生产中厚壁管时低。芯棒温度低,会导致轧制过程中荒管温度下降快,钢管塑性变差。一般采取以下措施控制芯棒温度:

(1) 保证较高的芯棒温度。设置较高的芯棒投入温度,保证轧制过程中芯棒温度在500~550 ℃,结合轧制节奏,减少芯棒投用支数,一般控制在19 支左右。

(2) 对芯棒尾部进行局部补热。与荒管尾部2 m 接触的芯棒部位和高温荒管接触的时间最短,另外还要向没有包荒管部位传递热量,因此温度相对较低;在顶管轧制后期荒管与该部分接触时,钢管温度降低、塑性变差,易产生尾部拉凹、拉断事故,需对该部分进行局部补热。

2.1.5 芯棒润滑控制

芯棒润滑不均匀容易造成薄壁管轧制产生内表面拉凹情况。针对薄壁管生产,采用低浓度、多道次喷涂,改善润滑均匀性控制管壁拉凹缺陷。

(1) 芯棒润滑低浓度、多道次喷涂。润滑剂浓度一般固定在27%,多道次布置。

(2) 改善润滑均匀性。采用周向6 喷嘴等分布置,喷出溶液呈扇形,喷涂方向与芯棒轴向垂直,实现芯棒表面均匀全覆盖。

(3) 轧制薄壁管,芯棒在线定期辗轧,可以更好地保障芯棒表面状态稳定。但由于常宝能源采用的是离线辗轧,不具备在线辗轧条件,要求每轧制1 000 支钢管更换1 组芯棒。

2.1.6 再加热温度均匀性

生产HRSG 用超长薄壁管时,张力减径采用强张力减径减壁,平均张力系数在0.6 左右,机架间拉应力较大[10]。再加热炉炉压偏低会导致步进梁温度高于炉气温度,与步进梁接触的钢管温度高于其他区域钢管的温度;同时,在高温情况下,和步进梁接触的钢管与步进梁相对摩擦,会导致一定量的壁厚减薄,在强张力减径的作用下,造成壁厚拉薄。

通过控制烧嘴开度及加热炉炉压,避免炉底温度过高,采用快速步进,避免荒管长时间高温加热,可有效避免因局部温度过高造成的拉凹现象。

2.1.7 其 他

轧制薄壁管时,需对芯棒预热温度和出炉节奏、机架冷却水、机架更换频次以及芯棒回炉保温等进行严格控制。

2.2 表面质量控制

ASME SA 450/SA 450M—2013《碳钢、铁素体合金钢和奥氏体合金钢钢管通用要求》[11]中对涡流刻伤要求“钻孔直径≤0.8 mm”,超声波探伤按L4等级。HRSG 用超长薄壁管公称壁厚均在2.7 mm、3.0 mm 左右,样伤深度浅;因此,控制内外表面缺陷难度很大。

对外表面质量的控制,主要是控制与管体接触的工模具表面、输送设备表面质量,以及输送过程中产生的擦碰,在此不作赘述。以下重点对内表面缺陷的控制进行说明。

2.2.1 穿孔过程产生的内表面缺陷控制

(1) 顶头使用控制:逐支监控,减少穿孔顶头粘钢、掉肉、鼻部磨损严重等缺陷造成的内壁缺陷。

(2) 优化加热温度及穿孔调整参数。根据芯棒外径确定毛管内径尺寸,工模具配备与调整参数相对稳定,避免调整不当造成的内折缺陷。

(3) 调整毛管输出升降辊道,降低穿孔小车回退速度,减缓毛管拉回时的跳动。

2.2.2 预穿过程产生的缺陷控制

通过对毛管直度、预穿中心、芯棒直度等关键因素的控制和改善,降低预穿过程造成的内伤缺陷。

(1) 插棒间隙从常规的6 mm 放大至8~10 mm,尽量避免预穿过程中芯棒与毛管接触。

(2) 通过穿孔设备中心和轧制中心调整、降低穿孔转速,改善毛管直度。

(3) 通过芯棒辗轧、芯棒热处理与预热温度的均匀性控制,改善芯棒端部直度[12]。

(4) 芯棒端部台阶倒圆角,上线使用前抛光,减轻芯棒端部与毛管接触后的铲伤程度。

(5) 考虑芯棒预穿时悬臂效果,预穿辊道倾斜布置并可调整。

(6) 控制预穿速度,一般按1m/s 控制,预穿过程芯棒与毛管同时前进,并尽量减小速度差。

2.2.3 顶管延伸过程产生的缺陷控制

顶管工序总延伸系数较大,单机架压下量也较大[13],在顶管过程芯棒与钢管内壁摩擦,芯棒表面粗糙、润滑不足和不均匀是产生钢管内表面缺陷的主要原因[10]。

(1) 芯棒辗轧质量控制。芯棒辗轧导板及时修磨更换,避免造成芯棒表面划伤。保证芯棒表面无辗轧毛刺,表面粗糙度Ra 一般要达到3.2 μm。

(2) 脱棒后使用芯棒除鳞系统,去除黏附在芯棒表面的氧化皮。

(3) 润滑喷涂的喷嘴周向均匀布置,采用多道次交叉涂油的方式,以保证芯棒涂油均匀、全覆盖。减少因润滑不足,芯棒与钢管内壁干摩擦导致的拉伤。

(4) 润滑剂在线多道过滤、沉淀,并制定制度定期清理循环系统的残渣,保证润滑剂清洁度。

2.3 性能控制

ASME SA 210/SA 210M—2013《锅炉和过热器用碳钢无缝钢管》标准[14]中的6.1 节要求“热精整管不需要热处理”。常宝能源在初试生产HRSG 用管阶段,其性能往往达不到要求,尤其是SA210A1的硬度值。

HRSG 用超长薄壁管具有小规格、薄壁的特点,这决定了张力减径工序需要大延伸(常宝能源CPE 顶管机组在生产该系列产品时,其张力减径工序的减径率在70%左右,总延伸系数在4.5 以上,张力减径机架使用个数在20 机架以上)。薄壁管生产时,除鳞造成荒管温降快、多机架轧制也会造成荒管温降大,要保证钢管终轧温度在奥氏体化转变结束温度Ac3以上,从而保证硬度符合要求是一个难点。

通过摸索,提出了以下性能控制措施:

(1) 降低原料碳含量。在管坯采购时,降低碳含量,从0.11%~0.17%降低到0.11%~0.14%。

(2) 提高张力减径工序的开轧温度。张力减径轧制前使用中频加热,对除鳞后荒管进行快速补热。开轧温度控制在980 ℃以上,终轧温度在Ac3线以上。

(3) 降低钢管冷却速率。在冷床入口1.5 m 宽度内加装上下保温罩,控制成品管高温段的冷却速率。

实践证明,采取以上措施可使HRSG 用超长薄壁管的硬度值稳定控制在内控范围内。

3 生产效果

2014 年1 月—2015 年9 月,常宝能源共计入库HRSG 用超长薄壁管16 977.4 t,经过持续改善,产品尺寸精度,力学性能,内外表面质量均符合国家标准,满足用户要求。

3.1 探伤合格率

HRSG 用超长薄壁的无损检验参照ASTM E 213—2014《金属管材超声波检验的标准操作方法》、ASTM E 309—2011《钢材管制品的磁饱和涡流检测实施方法》要求进行,刻伤要求参照ASME SA 450/SA 450M—2013 标准进行。目前涡流探伤合格率在97%以上,超声波探伤合格率在95%以上,探伤最终合格率可稳定在90%以上。

3.2 几何尺寸

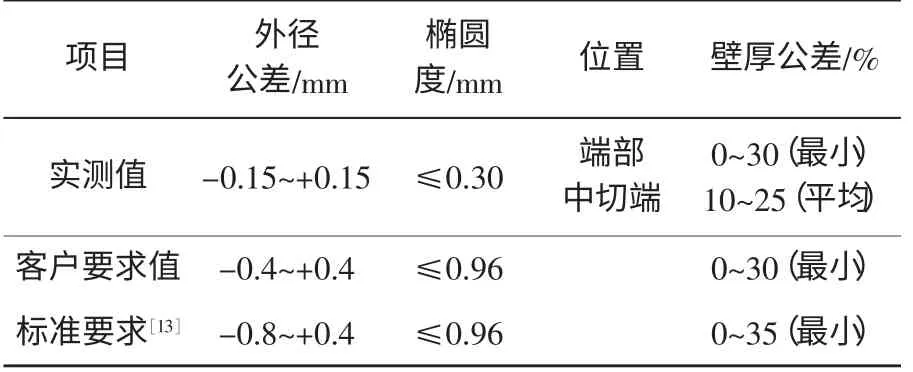

目前,常宝能源HRSG 用超长薄壁管的外径公差控制在0.3 mm 左右,壁厚公差在(0~30%)S,完全满足ASME SA 450/SA 450M—2013 标准及客户要求。Ф38.1 mm×2.67 mm 规格HRSG 用超长薄壁管的几何尺寸见表4。

表4 Ф38.1 mm×2.67 mm 规格HRSG用超长薄壁管的几何尺寸

3.3 力学性能

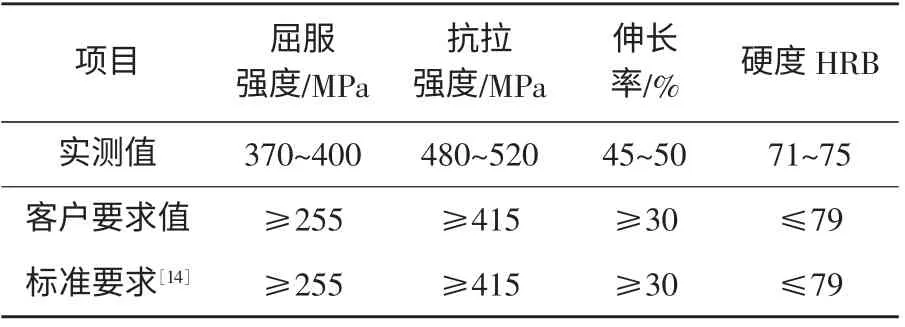

常宝能源生产的HRSG 用超长薄壁管的各项性能指标良好,均达到ASME SA 210/SA 210M—2013 标准和客户要求。Ф38.1 mm×2.67 mm 规格HRSG 用超长薄壁管SA210A1 的力学性能见表5。

表5 Ф38.1 mm×2.67 mm 规格HRSG用超长薄壁管SA210A1 的力学性能

4 结 论

(1) 常宝能源CPE 顶管机组,通过工艺优化,实现热轧代替冷加工,生产出满足标准要求的HRSG 用超长薄壁管,且各项指标明显高出用户要求。

(2) 通过优化变形分配、顶管孔型优化、芯棒尺寸和温度控制,可有效减少拉断事故和拉凹缺陷,实现顶管轧制3.0~3.3 mm 壁厚HRSG 用薄壁管的稳定生产。

(3) 通过除鳞后、张力减径前的中频补热,及张力减径后的冷却速率控制,可稳定地控制热轧小直径HRSG 用超长薄壁管的性能。

(4) 热轧HRSG 用超长薄壁管的合格率控制稳定,且交货期短、成本低。

[1] 赵钦新,王宇峰,王学斌,等. 我国余热利用现状与技术进展[J]. 工业锅炉,2009(5):8-15.

[2] 丁大宇,郑治平. CPE 工艺生产小直径薄壁无缝钢管的优势[J]. 钢管,1996,25(6):60-62.

[3] 彭龙洲,段炜,余邦键. CPE 工艺的特点及发展趋势刍议[J]. 钢管,2012,41(4):12-17.

[4] 杨力,张增全,高瑞全. 对CPE 机组生产无缝钢管技术的再认识[J]. 钢管,2013,42(3):55-58.

[5] 魏贤宇. Ф102 mm CPE 顶管机组的创新及效果[J]. 钢管,2008,37(5):55-58.

[6] 康志勇. Ф114 mm CPE 热轧管机组试生产情况[J]. 钢管,2004,33(2):32-38.

[7] 李连诗. 钢管塑性变形原理(上)[M]. 北京:冶金工业出版社,1985.

[8] 袁文宽,付乃民,孙强,等. 热连轧无缝钢管内表面凹坑、孔洞缺陷的形成分析[J]. 天津冶金,2004(6):23-24.

[9] 王占学. 塑性加工金属学[M]. 北京:冶金工业出版社,1997.

[10] 成海涛. 无缝钢管缺陷与预防[M]. 成都:四川科学技术出版社,2007.

[11] ASME SA 450/SA 450M—2013 碳钢、铁素体合金钢和奥氏体合金钢钢管通用要求[S]. 2013.

[12] 张炎青. 浅析114 CPE 芯棒辗轧机组设备结构的基本特征[J]. 科技创新与生产力,2013(5):97-98.

[13] 张海军,翟东生,石虎珍. CPE 机组生产小规格无缝钢管的优势分析[J]. 冶金设备,2012(S1):44-47.

[14] ASME SA 210/SA 210M—2013 锅炉和过热器用碳钢无缝钢管[S]. 2013.