埋弧焊管酸洗样品参数测定系统的研发

闵建东,陈 亮,曾德胜

(中国石化集团石油工程机械有限公司沙市钢管厂,湖北 荆州 434001)

在埋弧焊管生产过程中,每批次的钢管都要先生产出几根样管,然后停机,取样管酸洗后进行各项参数测量,合格后才能继续生产[1-3]。传统做法是将样品放入酸性液体中加热,将截面氧化层腐蚀,取出打磨截面,使其出现清晰的内外焊缝边缘,再划线用卡尺测量。其缺点是测量部分参数时卡尺两端无固定位置,易晃动,导致测量不准确;有时打磨不够,内外焊缝边缘不清晰,无法测量,需返工继续打磨[4]。本文将介绍一种埋弧焊管焊缝酸洗样品参数的计算机软件测定方法。

1 酸洗样品图像预处理程序模块设计

酸洗样品图像预处理模块的作用是:通过该模块,能将埋弧焊管酸洗样品侧面内外焊缝的轮廓很好地突显出来,为下一步测量打下基础;并且能通过调整相关参数,将焊缝图像内的晶体排列方向很好地显示出来,便于焊接人员初步判断晶体质量。

该程序实现流程如下:加载图片→缩放比例→灰度调整算子→反识算子→直方图均衡算子→存储。此流程中的几个算子不一定同时使用,可组合使用或单选使用。比较关键的算子是直方图均衡化算子。

直方图均衡化方法的基本思想是:对在图像中像素个数多的灰度级进行展宽,而对像素个数少的灰度级进行缩减,从而达到使埋弧焊管酸洗样品内外焊缝边缘图像清晰的目的。

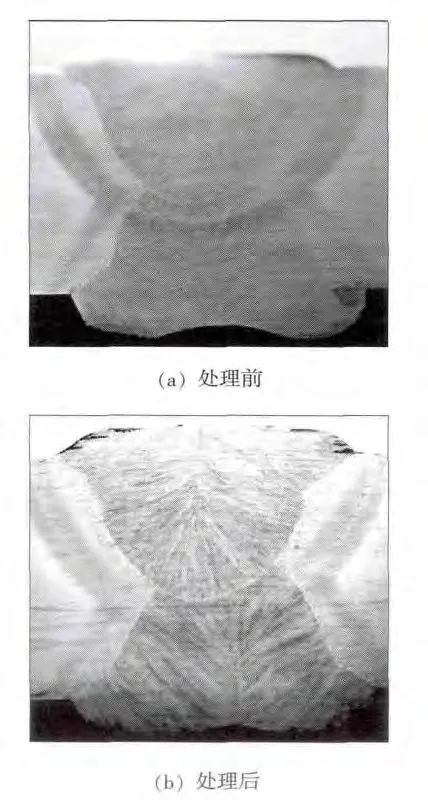

酸洗样品图片预处理模块试验效果对比如图1所示。

图1 埋弧焊管酸洗样品图片在预处理模块处理前后的效果对比

从图1 可以看出:原酸洗样品图片埋弧焊管内外焊缝边缘轮廓并不是很清晰,可能是由于酸洗时间不够或打磨不够,也可能是由于焊接熔池的化学物理因素造成的;但经过预处理模块处理后,埋弧焊管内外焊缝边缘变得清晰,为后续测量程序打下了基础,也能解决以前测量时由于边缘不清晰带来的测量误差。此外,还可以看出部分晶状体的排列方向,为焊接操作初步判断焊接质量提供了一定的依据。

2 酸洗样品参数测定模块程序设计

需要测量的埋弧焊管酸洗样品内外焊缝参数主要包括:内外焊缝的宽度、深度、熔宽比、熔深比、4 个侧面角度、焊偏量、重合量等[5-9]。对这些参数的测定模块程序设计如下。

2.1 内外焊缝长度方面参数的测量

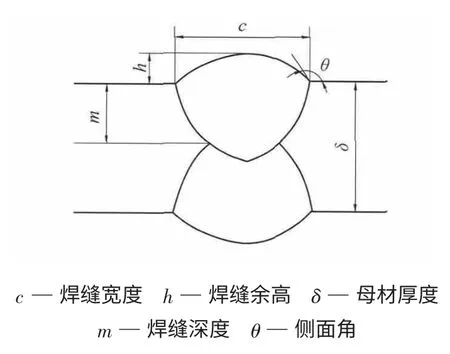

内外焊缝长度方面的参数主要包括:焊缝宽度、深度、熔宽比、熔深比等,如图2 所示。焊缝熔深比可表示为m/δ,焊缝熔宽比可表示为c/δ。

图2 内外焊缝长度方面的参数示意

从图2 可以看出:焊缝宽度、深度、余高、熔宽比、熔深比都是长度或长度比值方面的参数[10-11],那么只需要将储存在计算机中的酸洗样品图片上的对应长度,在计算机上通过鼠标相关操作测量出来即可。

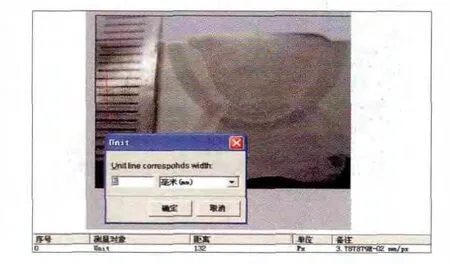

由于焊缝图像与现实中的焊缝尺寸之间的比例不是1 ∶1,是经过缩放到计算机的;并且,计算机图像是以Px(pixels,像素)为单位,而实际测量中是以毫米(mm)为常用单位。这就需要在程序中进行一个标定,使图像中的像素单位与实际测量的毫米(mm)单位进行换算。测定系统单位长度的标定界面如图3 所示。

图3 测定系统单位长度标定界面

从图3 可以看出:若选取图像上的5 mm 来进行标定,则对应的图像距离是132 Px,经程序转换后,可以得出酸洗样品图像单位长度1 Px 对应的实际距离是3.787 879×10-2mm。

对于焊缝宽度、深度、余高、熔宽比、熔深比等参数,只需要用鼠标点击相关线段的起点和终点,系统程序就会自动计算出相应线段图像长度的Px 值,自动乘以标定值3.787 879×10-2mm 即可得出对应的实际长度;经过软件计算即可得出相应的值或比值。

2.2 内外焊缝侧面角度的测量

焊缝酸洗样品侧面角度θ 测量软件按余弦定理设计,如图4 所示。系统进行酸洗样品焊缝侧面角测量界面如图5 所示。只要在系统软件中沿焊缝图像的边缘画出形成角度的两条线段AB 与BC,系统程序会自动捕捉A 点、B 点、C 点在计算机中的像素坐标。假设A 点、B 点、C 点的坐标分别为(A0,B0)、(A1,B1)、(A2,B2),根据余弦定理cos θ=(c2+a2-b2)/(2ca),即可得出角度θ。其中:

图4 侧面角度θ 测量示意

图5 焊缝酸洗样品侧面角软件测量界面

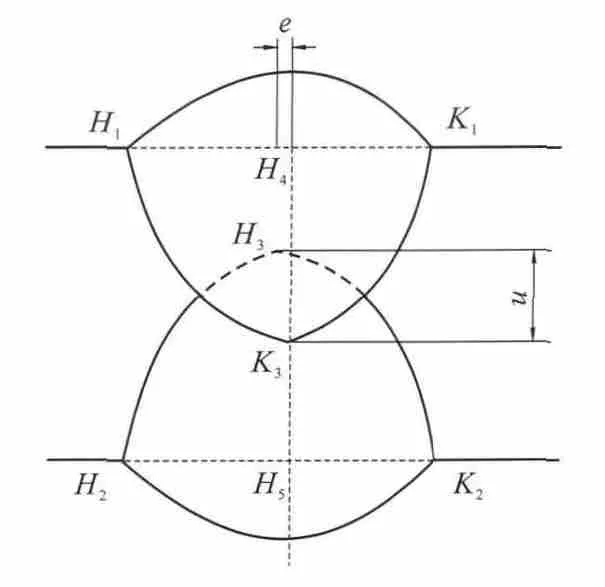

2.3 内外焊缝焊偏量和重合量的测量

埋弧焊管酸洗样品焊缝焊偏量和重合量的定义如图6 所示。焊偏量在计算机中测量比较简单,其实现原理是:获取焊偏量e 的长度,可以由线段H1K1的中点H4像素横坐标减去线段H2K2的中点H5像素横坐标,取绝对值,然后乘以标定值就可以得出实际的焊偏量。重合量的测量较为复杂,由于焊接时先进行内焊,再进行外焊,内外焊缝熔池重合后,内焊缝有一部分熔池被覆盖,即图6 中H3所在的虚弧线被覆盖,导致弧形顶点H3不容易准确找出;所以手工测量时,先人工假想用笔画出弧线,大致确定H3点,然后用工具测量H3与K3的垂直高度u,但会有人工和经验方面带来的误差。

图6 焊缝酸洗样品焊偏量与重合量定义示意

计算机测定时,为了准确找到H3点,可采用曲线拟合原理来确定。

焊缝形状各不一样,不可能用一个统一的数学公式来描述所有焊缝截面形状;但一般来说,焊缝的形状大体是抛物线型、指数型、对数型及其他组合曲线等。本系统采用最小二乘法拟合曲线原理,对离散点进行曲线拟合。

由于最小二乘法是分析一元函数(y=ax+b)线性回归的方法,而焊缝轮廓相关关系并不是线性关系,而是某种曲线。对于此问题,可以通过公式变换,将非线性问题转化为线性回归问题来处理。

通过离散点进行最小二乘法得出曲线后,需要检验该线性回归方程是否是焊缝的最佳拟合曲线方程,可以通过线性代数里的R 值线性相关关系显著性检验法进行验证。

酸洗样品焊缝重合量计算机测定软件实现流程如图7 所示。

3 结 语

本研究开发的计算机测定系统,能方便、准确且快速地测量内外焊缝宽度、深度、熔宽比、熔深比、4 个侧面角度、焊偏量、重合量等参数,精度达到0.02 mm;不需要在酸洗样品上刻线,避免直尺或卡尺测量时的误差和不便;打磨不是很清楚时,可通过软件的图像处理后,使其出现清晰的焊缝边缘后再测量。

图7 酸洗样品焊缝重合量测量软件实现流程

与传统的测定方法相比,本系统能提高测量的准确性和便捷性,以及样品参数的可存储性;通过图像处理还可减少酸洗样品前期酸洗及打磨的时间;在测量重合量方面能解决传统方法通过估画内焊缝边沿曲线带来的误差大等问题。

[1] 刘世泽. 埋弧焊钢管焊缝余高的控制[J]. 钢管,2006,35(3):23-26.

[2] 王高峰,毕宗岳. 螺旋埋弧焊管焊缝形状参数分析[J].钢管,2008,37(1):60-64.

[3] 王高峰,赵建新,王刚庆,等. 螺旋缝焊管焊缝形状预测[J]. 焊接技术,2010,39(11):51-54.

[4] 邢晓燕. 螺旋埋弧焊管焊缝几何形状的计算机图像处理及描述[D]. 西安:西安石油大学,2006.

[5] 温明钊. 控制焊缝外观 提高焊接质量[J]. 焊接技术,2002,31(3):49-60.

[6] 毕宗岳,王海博,王高峰. 螺旋埋弧焊管焊缝形貌优化研究[J]. 焊管,2008,31(2):14-17.

[7] 彭春明,刘云. 提高螺旋焊管焊道外观质量的工艺措施[J]. 焊管,2005,28(6):62-64.

[8] 罗天宝,乔晓堂. 浅谈螺旋埋弧焊钢管的焊缝外观形状控制[J]. 焊管,2006,29(2):52-54.

[9] 王凤成. 螺旋缝埋弧焊管外观质量缺欠的产生原因及应对措施[J]. 钢管,2011,40(5):43-47.

[10] 熊腊森,李绍斌,布拉顿N R. 焊缝几何形状参数的预测和选择[J]. 华中工学院学报,1986(4):26-28.

[11] 刘世泽. 埋弧焊钢管焊缝余高的控制[J]. 钢管,2006,35(3):23-26.