新型冷拔钢管打头机

郝润元,许晓浩

(太原科技大学,山西 太原 030024)

冷拔钢管因其具有表面精度高、机械性能好的优点,被广泛应用于生产各种汽缸、油缸、石油用管、锅炉用管等方面[1]。在冷拔钢管生产过程中需先将管坯头部缩径,使头部先通过拔模,然后由拉拔小车夹持住头部进行拉拔,该管坯头部缩径工序称为打头。国内现有的打头设备多为汽锤、夹板锤、各种挤压机等,工作环境差,生产效率不高,很难保证钢管头部和拔模的同心度,容易划伤模具,易造成管端锤实,不利于后续酸洗、清洗、润滑等处理[2-4]。本文将从结构设计、工作原理等方面入手,介绍一种新型冷拔钢管打头机,并分析其缩径成型力计算公式及生产实践工艺参数。

1 结构设计

该新型冷拔钢管打头机主要由夹送机构、主机及控制装置组成。

(1) 夹送机构。检测装置检测到钢管来料后,液压系统控制两个夹紧模具夹紧管料,同时液压缸推动装置向前送进,送进的同时连杆机构带动夹具和管料做一定角度的周期性摆动,保证打头均匀。

(2) 主机。主机通过一台大功率电机传动,电机通过皮带轮驱动主轴转动,主轴上装有偏心套,偏心套上装有4 个支撑环,每个支撑环上都装有一个球形支撑,支撑环和摆臂一端通过球形支撑接触;摆臂另一端连接打头模具,中间通过销轴和机身铰接;摆臂上方连接弹簧缸,实现压下复位。当偏心套转动时,球形支撑做正弦线提升运动,摆臂则在球形支撑和弹簧缸的共同作用下带动模具摆动。4 个模具对称分布在管料周围,主轴高速旋转时,相应的4 个锤头做张开合拢运动,对管料头部进行高频锻打。打头机主机及锤头部分的工作原理分别如图1~2 所示。

图1 打头机主机工作原理示意

图2 锤头部分工作原理示意

4 个锤头沿材料同一断面径向高频锻打,使变形区的金属处于三向压应力状态[5],进而产生径向压缩和轴向延伸,有利于提高管料头部的塑性。同时高频锻打的变形量小,变形速度低,这一特点使坯料变形时金属流动的路径变短,摩擦阻力小,容易变形,极大地减少了所需的变形力和消耗的变形功[6]。最终缩径的形状由锤头模具控制。

(3) 控制装置。控制装置由接近开关、位移传感器、温度传感器等各种检测装置组成,以检测来料、控制送进行程、检测温度,保证正常运转。

2 主要优点

(1) 可用于碳钢、合金钢、工具钢等多种材料的锻打[7],可在冷、热状态下锻打。热状态下的锻打温度一般为800~1 000 ℃,冷状态一般是常温打头。

(2) 热状态下锻打的最大管料规格为Ф127 mm,通过模具调整和工艺参数调整,打头后管料规格可以在Ф29~72 mm。

(3) 打头周期短。根据钢管尺寸和头部长度要求,可在10~30 s 完成打头。

(4) 脉动加载使金属变形过程中摩擦阻力降低,变形速度小,变形均匀;三向受压,有利于提高金属塑性,避免管料在打头过程中出现裂纹,提高了管料头部强度和拉拔性能。

(5) 打头后管料头部圆整,能够很好通过拔模,避免划伤模具,且避免了管端锤实,有利于后续酸洗、清洗等工序。

(6) 打头过程由液压及电气系统控制,便于实现自动化操作,设备完全可以投入到生产线建设,降低了劳动成本。

3 锤头模具设计

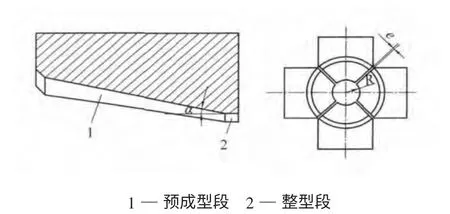

锤头模具设计如图3 所示。锤头材料为热作模具钢4Cr5MoSiV1,锤头工作表面由凹圆锥面构成的预成型段和凹圆柱面构成的整型段组成[8]。圆锥形工作面一方面可以增大成型时与毛坯的接触面积,加快成型,减少变形的不均匀性;另一方面,毛坯可以逐渐均匀而平稳地变形,有利于提高锻件表面质量。整型段的圆柱面可以使锻打后的坯料表面保持圆整。在热状态下锻打时锤头的预成型段锥角α 取8°~15°,冷状态下锻打时不要超过8°。模具在闭合时,应保证模具间隙尽可能小,以防止在锻打过程中模具间隙部分出现肋筋。本次设计模具间隙e 为0.021 mm,整型段长度一般取15~20 mm。整型段的横截面是凹圆弧状,为防止锤头两侧啃料,在继续锻打时造成折叠,可将该处圆弧半径比锻打后的管料半径R 增大1~2 mm。

图3 锤头模具设计示意

4 缩径成型力计算

缩径成型力力学模型如图4 所示。缩径成型力F 的计算按照主应力法进行[9],不考虑材料厚度的变化;假设变形力主要集中在预成型段,则已变形区域处于自由状态,基本上不再受到变形力的作用;管件与锤头间的摩擦作用在交界面上产生一个恒定的摩擦剪应力,剪应力大小与摩擦因数μ 成正比[10]。接触面上的压力q 为:

图4 缩径成型力力学模型

在缩口变形时,变形区的管径总是缩小,而轴向伸长;此时,周向应力σθ和径向应力σr虽同为压应力,但前者的绝对值大于后者。因此,按绝对值列米塞斯屈服方程,具体为:

式中 β —— 中间主应力影响系数,根据经验在1.000~1.155 之间选取;

Y —— 真实应力。

由于变形区内各点的真实应力是随着变形程度的不同不断变化的,所以常用线性硬化形式表达真实应力Y:

式中 σs—— 屈服强度;

B —— 硬化系数;

ε —— 对数应变。

由于真实应力-应变曲线具有普遍意义,式(3)中的ε 等效于复杂应力状态下的等效应变ε。为了简化计算,设ε≈(R-R0)/R0,取其绝对值代入式(3)得:

将式(2)、(4)代入式(1)得:

锥形凹模接触面上微分段的面积dS 为:

与该微分段相应的径向锻打力dFy、轴向锻打力dFx分别为:

5 生产实践工艺参数

该新型打头机投入生产线使用后,通过不断试验和改进,最终确立了其合理的工艺参数范围。

(1) 锻打频次。该打头机的锻打频率可以达到560 次/min。

(2) 轴向进给速度。轴向进给速度直接影响管件的径向压下量。若轴向进给速度过小,则生产效率低;若速度过大,又很容易造成变形不均匀,表面质量不好。热状态下锻打时取轴向进给速度为2~3 m/min,冷状态下锻打时取0.06~0.20 m/min。如果提高轴向进给速度,则相应的需提高锻件转速。

(3) 夹头转速。径向锻造时,毛坯随着夹头旋转,管料转速即是夹头转速,锤头每打击一次,管件转过一个角度,可以控制管件做周期性摆动,也可控制其做周期性旋转,这样可以保证模具间隙部分的管料也可以得到锻打。夹头转速越高,锻件外表面越光滑,但夹头转速过高,锻打过程中可能将坯料扭弯。试验证明:一般将夹头转速控制在每分钟几十转,即可保证锻件表面光滑又不致将管坯扭弯。

(4) 锻造温度。由于锤击频率高,锤头与管件接触时间短,所以锤头带走的热量损失少,而打头过程中由于热效应会使管件升温。实践证明:锻造后管件的温度会稍有升高,在制定锻造工艺时,可适当降低锻造的初始温度。

6 结 语

生产实践证明:该新型冷拔钢管打头机能够很好的应用于冷拔钢管打头上,打出的管料头部圆整,能够顺利通过拔模,并满足拉拔要求,打头速度快、效率高。因此,此种新型冷拔钢管打头机值得在冷拔钢管生产中大力推广。

[1] 滕云,李敬才. 冷拔精密管生产探索[J]. 南方金属,2001(8):20-24.

[2] 卢美钰. 冷拔钢管用推挤式挤头机[J]. 特殊钢,1993,14(4):23-25.

[3] 宫树红. 新型液压挤头机在无缝钢管上的应用[J]. 山西冶金,2008,31(1):56,64.

[4] 杨传柱.冷拔精密无缝钢管生产工艺控制[J]. 冶金丛刊,2014(1):43-45.

[5] 夏华,胡亚民,袁亮. 径向锻造的工艺原理和径向锻造机的应用[C]//首届锻压装备与制造技术论坛暨全国锻压设备委八届一次学术研讨及产品信息交流会议论文集,2004:37-39.

[6] 张洪奎,陈新建,王文革,等. 径向锻造技术的应用[J]. 宝钢技术,2005(5):15-17.

[7] 李永堂,付建华,黎俊初. 塑性成形设备[M]. 北京:机械工业出版社,2011:255.

[8] 卫建军,刘建生. 径向锻造锤头结构对车轴成形的影响分析[J]. 太原科技大学学报,2008,29(4):313-316.

[9] 俞汗清,陈金德.金属塑性成形原理[M]. 北京:机械工业出版社,2010.

[10] 刘力力. 身管径向锻造工艺及锻后身管性能研究[D].南京:南京理工大学,2013.