基于ANSYS Workbench的数控滚齿机立柱模态分析

□ 胡世军 □ 王恩广 □ 刘 学 □ 侯剑波 □ 陈玉荣

1.兰州理工大学数字制造技术与应用省部共建教育部重点实验室 兰州 730050

2.兰州理工大学机电工程学院 兰州 730050

立柱作为数控滚齿机的关键部件,其结构是否合理对机床的工作稳定性、加工精度、使用寿命、加工效率等衡量机床的各个性能指标都有很大程度上的影响[1]。滚齿机工作过程中,尤其是间断非连续切削时,切削力是立柱产生振动的主要振源,当激振频率等于或者接近立柱固有频率时将会引起立柱共振,使机床结构刚度降低、动态特性变差,从而影响机床加工精度,因此有必要对其进行详细的动态分析[2]。由于立柱的结构较为复杂,采用一般方法计算或是仪器进行测量,难度较大,因此采用Pro/E、ANSYS软件为平台,充分利用两者强大的三维设计、有限元分析功能及无缝连接的优点[3],对滚齿机立柱进行有限元建模、模态分析,实现提高滚齿机立柱动态特性的目的。

1 模态分析的基本理论

在对数控滚齿机立柱动态特性分析中,物体的模态参数包括固有频率和相对应的振型,这两个参数主要由物体的质量、刚度和结构决定,因此,可根据自由振动基本微分方程[4]对其分析。

式中:M为质量矩阵;X为速度矢量;X为加速度矢量;C为阻尼矩阵;K为刚度矩阵;X为位移向量;F(t)为作用力向量;t为时间。

当结构阻尼较小时,对固有频率与振型影响较小,可忽略不计。因此当F(t)=0时,方程变为:

结构自由振动时,结构上的各个节点作简谐振动。它的解可以假设为以下形式:

式中:Φ为n阶向量;ω为振动频率;t0为由初始条件确定的时间常数。

将式(3)代入式(2),得到一个广义特征值问题,即:

结构固有频率高,说明单位质量的刚度高,可作为结构动态设计的优化目标,借鉴机械结构学理论及设计经验,利用ANSYS Workbench软件分析计算,改进立柱结构,提高刚度ki,尽可能减轻 mi,则固有频率提高,从而使立柱的动态特性变优。

2 立柱的有限元分析

2.1 立柱实体模型的建立

建立有效而正确的模型是进行模态分析的关键环节,模型简化正确与否直接关系到有限元计算结果的准确性。因此,建立的有限元模型必须具有足够的准确性,不仅能反映机床整体的实际结构,而且边界条件、结构简化的设置要与实际情况一致。

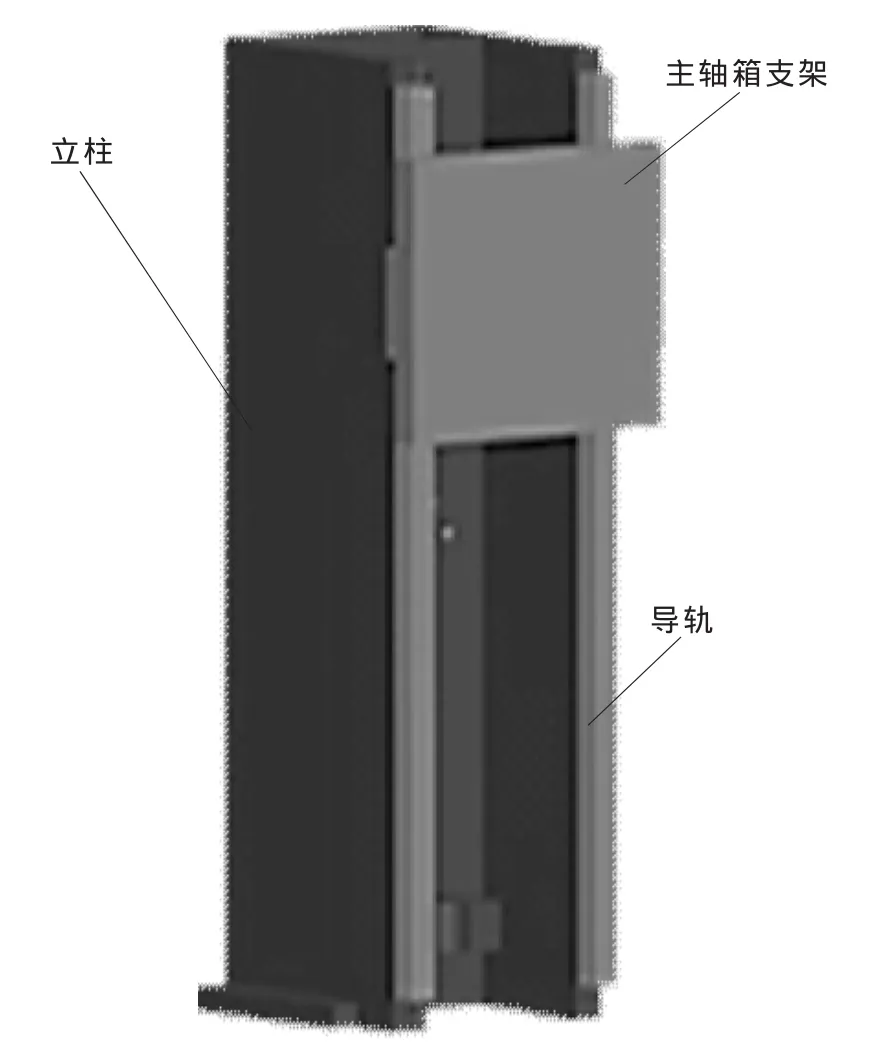

利用Pro/E软件建立滚齿机立柱的三维数字模型,来更真实地模拟立柱受力情况。由于立柱的实际结构较复杂,因此对于明显不会影响立柱强度、整体刚度的部位,如倒角、圆角、螺钉孔等予以简化[5],有利于网格的划分,节省大量分析时间,如图1所示。

2.2 划分网格

▲图1 立柱三维数字模型

如图2所示,用Pro/E软件建立滚齿机立柱的三维数字模型,存为STP格式导入ANSYS Workbench软件中。由于立柱的结构较为复杂,故采用智能网格划分,智能网格划分分为1~10级,默认精度为6级,分析中选取精度为 6级。导入软件中的立柱模型定义为10节点四面体的Solid187单元类型,对模型进行自动划分网格,网格划分后,利用程序的网格检查功能检查网格的质量,看是否存在畸形网格,进行必要的修改。最后共划分22 907个单元和42 093个节点。

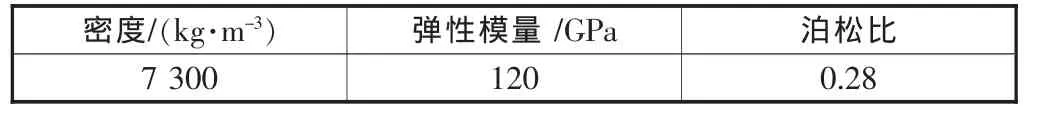

立柱是由HT250整体浇铸而成,HT250的金相组织主要由片状石墨与珠光体组成,其在强度、耐磨性、热稳定方面均有较好的表现,其减振性能也较为优异,同时还具有铸造成本低、生产工艺简单、生产周期短的优势[6],其具体属性见表 1。

表1 材料属性

2.3 加载及求解

(1)约束条件。在典型的模态分析中唯一地有效载荷是零位移约束。如果指定了一个非零位移约束,程序将以零位移约束替代非零位移约束,同时也可以施加除位移约束之外的其它载荷,但它们将被忽略。根据机床实际的安装与使用条件,可以把机床立柱的底部作为完全约束。

(2)模态提取。模态分析就是确定结构的固有频率和振型,从而有效预估结构的振动特性。优化结构设计,利用ANSYS Workbench分析中的 Block Lanczos(兰索斯)法对立柱进行分析,采用Block Lanczos法提取模态,该方法适用于大型对称特征求解问题,不仅可以很好地处理刚体振型,而且对于中、大型模型(50 000~100 000个自由度)的求解也非常有效[7]。

▲图2 立柱有限元模型

(3)频率选择。一般由机床内部振源引起的受迫振动频率范围约在0~500 Hz之间,而机床外部振源引起的受迫振动频率,一般都是低频振动,在几Hz至几十Hz范围间,同时考虑到消除刚体振型,故将频率取为1~500 Hz。

(4)阶数选择。由振动实验表明,多自由度系统在初始干扰下自由振动时,总是低阶振型占优势,故在保证一定计算精度的前提下,为了简化计算,某些高阶振型就可以忽略,主要研究低阶振型。同样对于具有无限多自由度的机床立柱振动系统,主要对其低阶振型进行分析。本文在计算过程中,提取前五阶振型进行分析。

3 模态分析结果

用ANSYS Workbench对机床立柱划分网格建立有限元模型,并进行了必要的分析设置后,使用Solution求解器对其求解。经计算,立柱的前五阶固有频率和振型见表2,相应各阶模态振型图如图3所示。

表2 立柱固有频率与振型

▲图3 立柱前五阶模态振型云图

激振频率计算式[8]:

式中:n为主轴转速;z为刀具齿数;c为采集通道数。

已知机床主轴转速范围为 50~500 r/min,z=4,c=3,可得作用在机床上的激振频率范围是10~100 Hz。

从立柱的前五阶振型云图分析可知,立柱的固有频率避开了激振频率,能有效防止结构发生共振,但是立柱的上半部分变形比较大,从上往下逐渐减小,变形的最大位移基本处于立柱顶部靠前的区域。

立柱的固有频率都在 100 Hz以上,其中前两阶属于整体振型,立柱只是有稍微的摆动,说明立柱结构的整体刚度较好。三阶、四阶和五阶模态显示的是局部振型,有着明显的扭曲或弯曲,说明立柱局部刚度不均,这主要是立柱局部材料分布不合理,造成立柱的局部出现薄弱模态。考虑到立柱上端悬挂主轴箱,将受到一个较大的弯曲力矩,因此必须通过安装加强筋来加强立柱刚度,减少振动和变形。由于立柱内部要留出空间来安装配重,可以选用井字形加强筋,确保滚齿机立柱具有稳定、强韧的基础。

4 结论

利用ANSYS Workbench软件实现了滚齿机立柱的参数化建模及有限元模型生成,并能够根据结构受力和约束情况较真实的进行动态特性分析,获得了立柱的固有频率和振型,从中发现问题,及时消除隐患,缩短了产品的开发周期和投资成本。在满足强度和刚度的条件下,可以减轻立柱结构的质量,进行优化设计。而ANSYS Workbench软件可以帮助设计人员有效解决这些问题,并可以进行多种设计方案比较,最终得出优化设计方案。

[1] 诸乃雄.机床动态设计原理与应用[M].上海:同济大学出版社,1987.

[2] 杨勇,王时龙,田志峰,等.大型数控滚齿机立柱动力学仿真分析[J].中国机械工程,2013,24(11):1473-1479.

[3] Moaveni S.Finite Element Analysis-theory and Application with ANSYS[M].NJ:Prentice Hall,2003.

[4] 刘延柱,陈文良,陈立群,等.振动力学[M ].北京:高等教育出版社,1998.

[5] 谢黎明,王春彬,靳岚,等.基于ANSYS的直驱摆头动力刀架模态分析[J].机械设计与制造,2013(4):131-133.

[6] 孙广敏,安丰柱.基于ANSYS Workbench数控立式车床立柱模态分析[J].现代制造技术与装备,2013(4):11-12.

[7] 陈远龙,张亮,万胜美,等.基于ANSYS的立式电解加工机床关键部件模态分析 [J].组合机床与自动化加工技术,2009(5):42-45.

[8] 刘杰,王海军,王可,等.数控螺杆铣床床身结构的动态优化设计[J].组合机床与自动化加工技术,2011 (3):83-85.

[9] 唐鹏飞,郭旭红,张明利,等.基于ANSYS的重型机床立柱的静态和模态分析[J].机械制造与自动化,2012,41(6):111-114.

[10] 杨明亚,杨涛,汤本金,等.机床立柱动态特性的分析[J].机械制造与自动化,2007,36 (1):29-31.

[11]申保俊.数控机床立柱结构有限元分析与优化设计研究[J].现代机械,2013(6):6-9.