基于控制油液动量变化量缓冲阀阀芯结构设计及仿真

, , ,

(海军工程大学 动力工程学院, 湖北 武汉 430033)

引言

气动活塞式蓄能器-泵液压油源主要由液压泵、单向止回阀、气动活塞式蓄能器、安全卸荷回路组成,具有供油平稳、保压、功率消耗低等特点,广泛应用于船用液压系统中。工作时由蓄能器向系统用户供油,当蓄能器中的压力油放空后,泵带压启动给蓄能器充油,蓄能器充满油时,电磁溢流阀卸荷,液压泵由带压工作状态转为卸荷状态。此时,液压泵与蓄能器之间的单向止回阀两端会形成较大的压差,使单向止回阀迅速关闭,并在关闭的过程中产生较大的压力冲击[1,2]。

为了减少卸荷时产生的压力冲击,可在电磁溢流阀阀块中加装缓冲阀[3,4]。本研究基于分析卸压管路卸荷规律,通过控制油液动量变化量,推导出缓冲阀开口面积和阀芯位移的函数关系式,利用MATLAB软件得到函数特性,设计了缓冲阀阀芯结构。通过AMESim软件进行了系统建模与仿真,对比验证了该缓冲阀阀芯结构可有效减少电磁溢流阀卸荷时产生的压力冲击。

1 基于控制油液动量变化量卸压规律的研究

电磁溢流阀快速卸荷时,卸压管路内压力梯度下降较大,使单向止回阀两侧产生较大的压差,单向止回阀迅速关闭,导致在阀后产生较大的压力冲击。冲击过程产生的实质是由于油液动量的突然变化而引起的[5,6]。因此可通过对动量变化量进行有效的控制来改善卸压冲击。

图1 气动活塞式蓄能器-泵液压油源简图

1.1 卸压管路压力与缓冲阀开口面积关系

将液压泵及液压泵与电磁溢流阀之间的管路作为研究对象,由于该液压油源使用定量泵,所以卸压管路中的油液压力只与缓冲阀的开度有关。液压油源开始卸荷时,缓冲阀初始开口面积过大会使管道内压力梯度下降过大,产生较大的压力冲击,开口面积过小又会产生气蚀现象,造成液压元件的氧化和腐蚀。因此我们可以通过以上两个条件来确定缓冲阀的最大初始开口面积[7]。其计算公式为:

(1)

式中:A0—— 缓冲阀阀芯最大初始开口面积

f—— 卸压管道横截面积

cq—— 流量系数

ac—— 管道中冲击波传播速度

ρ—— 油液密度

pmax—— 管道中卸荷前的初始压力

为了方便分析,取初始卸压时间为一极小时间段Δt,在Δt时间内,油液通过阀口的流速可近似为:

(2)

通过缓冲阀的油液流量为:

(3)

则整个卸压过程中任一Δt时间段内油液的最大动量变化量为:

Δm·v=ρ·Q·Δt·v

(4)

式中:m—— Δt时间内从管道中排出油液的质量

v—— Δt时间内从管道中排出油液的近似流速

为确保整个卸压过程中压力冲击较小,同时达到在最短时间内快速卸压的目的,在卸压过程中任一时间段内,应使从卸压管路中排出的油液的动量变化量都按照开始卸压时间Δt内卸压油液的最大动量变化量Δm·v来计算,即:

ρ·Qt·Δt·vt=Δm·v

(5)

其中:

(6)

(7)

式中:Qt—— 任一时刻通过缓冲阀的流量

At—— 任一时刻缓冲阀的开口面积

pt—— 任一时刻卸压管路中的压力

vt—— 任一时刻通过阀口的油液流速

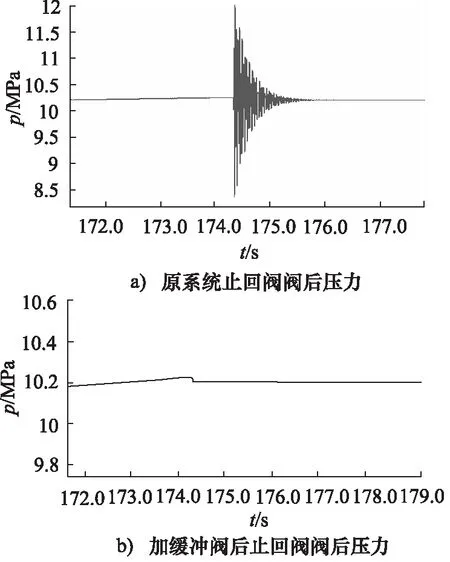

由以上公式整理可得:

(8)

由式(8)可知,当油液以最大动量变化量卸荷时,缓冲阀开口面积与卸荷管路中的压力成反比例关系。在给定液压系统相关参数的具体数值以后,如表1所示,即可具体确定两者动态变化关系,如图2所示。

表1 集中式液压系统主要相关参数

图2 缓冲阀开口面积与卸压管路压力关系

1.2 卸压管路压力、缓冲阀开口面积与时间关系

卸压管路中的油液在外力作用下相当于受压的弹簧,外力增大,体积减小,外力减小,体积增大[8]。当体积为V压力为p时,油液被压缩的体积为:

(9)

式中:B—— 油液体积弹性模量

由该式可知:油液被压缩体积与所加压力成正比关系;卸压过程是管路内压力不断释放的过程,同时也是被压缩的油液不断排出的过程。

假设管路内初始压力为pmax,故整个卸压过程被排出的油液总体积为:

(10)

卸压过程中,在t时刻卸压管路内部压力为pt,对应油液被压缩的体积为:

(11)

那么从0到t时刻,卸压管路排出的油液体积为:

ΔV排=ΔV总-ΔVt

(12)

又根据(6)式可知,从0到t时刻,经缓冲阀排出的油液体积也可表示为:

(13)

(14)

(15)

对上式两边求导得:

(16)

对上式两边进行求导并整理可得:

进一步整理可得:

(18)

由上式可得卸压过程中卸荷管路内压力随时间变化的关系,如图3所示。由图3可知,基于控制油液最大动量变化量的卸压方法所得到的卸压曲线是与目前“先慢后快”卸压规律的定性认识是一致的[9,10]。

图3 卸压管路内压力随时间的变化关系

由式(8)和式(18)整理可得:

(19)

由上式可得卸压过程中缓冲阀开口面积随时间变化的关系,如图4所示。

图4 缓冲阀开口面积与时间的关系

2 基于卸压规律缓冲阀阀芯结构设计

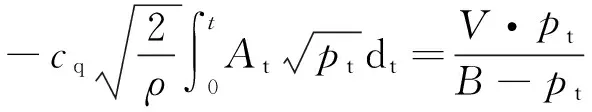

为了使卸荷过程中缓冲阀的开口面积与卸压管路压力相适应,缓冲阀是基于负载敏感原理,通过卸荷管道中的压力和弹簧的弹力来控制缓冲阀阀芯的位置变化,实时动态调整缓冲阀的过流面积,使得油液总以最大动量变化量排出,从而可有效的减少卸荷时的压力冲击,缓冲阀主体结构简图如图5所示。

图5 缓冲阀主体结构示意图

卸压过程中卸荷管路中的压力通过压力反馈通道作用于左侧活塞杆端面,任一时刻缓冲阀的阀芯在活塞杆和弹簧的作用下处于平衡状态,受力平衡方程为:

pt·A=K·Xt

(20)

式中:A—— 活塞杆有效作用面积

K—— 弹簧刚度

Xt—— 任一时刻弹簧压缩量

由式可知,在给定活塞杆有效作用面积A和弹簧刚度K这两个参数之后,卸压过程中卸荷管道中任一时刻压力pt与弹簧压缩量Xt的关系即可确定。

又因卸压过程中任一时刻缓冲阀开口面积与压力pt的乘积都为一定值,故由式(8)、式(20)可得:

(21)

整理可得卸压过程中任一时刻缓冲阀开口面积与弹簧压缩量的关系如下:

(22)

又因为卸压过程中随着缓冲阀开口面积的不断增大,弹簧压缩量减小,则任一时刻缓冲阀阀芯位移可表示为:

St=X0-Xt

(23)

式中:X0—— 卸压初始时刻弹簧预压缩量

由式(22)、式(23)可得卸压过程中任一时刻卸压阀开口面积与阀芯位移的关系如下:

(24)

设缓冲阀阀芯上节流口的宽度为2 h,则当阀芯位移为St时,缓冲阀的开口面积又可表示为:

(25)

整理式(24)、式(25),并对St求导可得:

(26)

给定活塞杆直径为6 mm,弹簧刚度K为20 kN/m,由式(26)即可确定缓冲阀阀芯开口宽度随阀芯位移变化的关系,如图6所示,所以可设计卸压阀主阀芯结构,其结构如图7所示。

图6 缓冲阀阀芯开口宽度随阀芯位移变化关系

图7 缓冲阀主阀芯结构示意图

3 液压站系统AMESim建模与仿真分析

3.1 仿真模型的建立

由缓冲阀开口面积与阀芯位移的关系,可以借助液压元件设计库(Hydraulic Component Design)里的最小模型单元进行搭建出开口面积随阀芯位移变化的节流阀用来模拟缓冲阀[11],如图8所示。

图8 AMESim/HCD下缓冲阀模型

根据蓄能器-泵液压系统简化原理,分别搭建原系统AMESim模型以及加入缓冲阀后的AMESim模型,如图9所示。

3.2 模型仿真分析

参照实际系统,仿真参数设定如下:泵额定转速n=1000 r/min,泵额定排量q=0.024 L/r,蓄能器充气容积V0=460 L,蓄能器充气压力p0=8 MPa,蓄能器活塞的质量40 kg,蓄能器活塞的行程0.98 m,溢流阀开启压力p=12.5 MPa。

图9 蓄能器-泵液压系统AMESim仿真模型

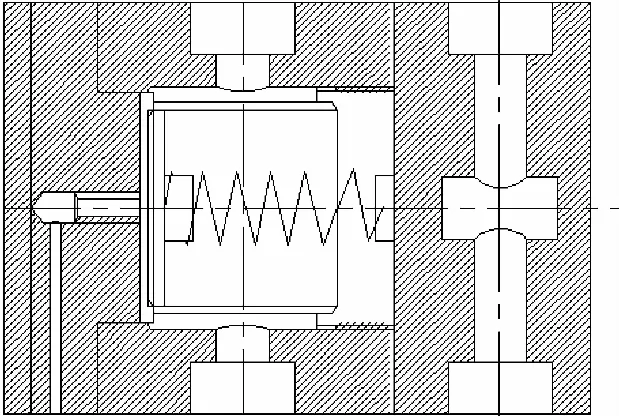

仿真过程如下:蓄能器放空时,液压泵带压启动对蓄能器充油,当蓄能器充满时,蓄能器上方行程开关动作并向电磁换向阀发出信号开始卸荷,仿真结果如图10所示。

图10 有缓冲阀和无缓冲阀情况下系统止回阀出口压力冲击

由图10a可知,当蓄能器充满油时,液压泵出口电磁溢流阀通电卸荷时,蓄能器中的液压油停止流动,液体的动能转化为压力能,并产生由蓄能器向止回阀方向的压力冲击。根据图可知在卸荷瞬间单向止回阀出口压力最大值可达12.1 MPa,最小值为8.49 MPa,最大压差达3.61 MPa。

由图10b可知,在系统中加入缓冲阀后,通过卸荷管道中的压力和弹簧的弹力来控制缓冲阀阀芯的位置变化,即时动态调整节流阀的过流面积,压力梯度瞬间下降较小,在卸荷的瞬间单向止回阀将会缓慢关闭,从而有效减小单向止回阀突然关闭而产生的压力冲击,同时使得油液总是以最大的动量变化量排出,提高卸荷效率。

4 结论

本研究基于控制卸荷时油液动量变化量原理,推导出在动量变化量一定的情况下卸压管路压力、缓冲阀开口面积与时间的动态变化关系,进而求得缓冲阀开口面积与阀芯位移相应的动态关系,设计了阀芯结构,运用AMESim软件进行系统建模与仿真,对比验证了该阀芯结构可以有效的降低系统卸荷时的压力冲击。阀芯不仅结构简单,同时也兼顾了快速性和冲击小的要求,经过相应的试验测试以及后续的结构和功能优化之后,具有较大的发展前景。

参考文献:

[1]何海洋,俞科云.蓄能器-泵系统压力缓冲仿真与试验[J].舰船科学技术,2011,33(7):50-55.

[2]朱石坚,何琳.船舶减振降噪技术与工程设计[M].北京:科学出版社,2002.

[3]曾祥荣.液压噪声控制[M].哈尔滨:哈尔滨工业大学出版社,1988.

[4]雷天觉.新编液压工程手册[M].北京:北京理工大学出版社,1998.

[5]王海兰.液压系统设计中有关液压冲击吸收问题的探讨[J].机床与液压,2004,31(11):206-207.

[6]晏富恒,张臣刚,程立峰.液压冲击产生的原因及应用电磁溢流阀的解决方法[J].筑路机械与施工机械化,2007,21(3):56-58.

[7]刘新.高压容腔的卸压过程分析[J].液压气动与密封,2011,5(9):29-31.

[8]李传坤.液压冲击产生的因素与防控措施浅析[J].液压与气动,2011,4(11):15-20.

[9]王素清.基于高速开关阀的液压振动冲击系统的研究[D].杭州:浙江大学,2013.

[10]司玉校.基于能量均匀释放原则的工作缸卸荷曲线研究[J].锻压技术,2012,37(1):92-93.

[11]肖岱宗.AMESim仿真技术及其在液压元件设计和性能分析中的应用[J].舰船科学技术,2007,29(1):142-145.