跑道形卸油孔高压大流量安全阀设计及性能分析

, ,

(中国矿业大学, 江苏 徐州 221116)

引言

高压大流量安全阀是煤矿用液压支架的主要基础件和关键控制件,在工作中用于立柱液压回路中,主要功能是防止立柱过载。在煤矿井下,经常遇到突然来压的危急工况,要求安全阀能够迅速卸载支架立柱下腔的高压大流量液体,因此高压大流量安全阀工作是一个瞬间的冲击过程[1,2]。

高压大流量安全阀主要由阀体、阀芯、弹簧、密封件等主要部件组成,其中阀芯是安全阀最重要的部件[3]。目前从市场搜集以及查阅相关资料总结发现安全阀阀芯的卸油孔主要采用单排、双排或者是四排圆孔组成。由于工作性能要求安全阀具有较强的卸载能力,且安全阀的卸载能力与安全阀卸油面积正相关,因此安全阀卸油孔的形状、布局以及卸油总面积对安全阀的卸载性能起着关键作用。通过设计新型泄油孔来提升泄油总面积,进而提升安全阀的卸载能力。

1 高压大流量安全阀工作原理

高压大流量安全阀在液压支架回路系统中的工作原理如图1所示。当液压支架的立柱5下腔工作压力低于高压大流量安全阀3的开启压力时,安全阀处于关闭状态;当工作面顶板7产生冲击载荷时,压力会迅速传递到立柱内腔,造成立柱内腔的压力迅速上升,直至达到大流量安全阀的开启压力时,安全阀迅速开启,立柱中被压缩的高压液体从阀口流出,立柱活塞向下滑动,支架迅速卸载并且让压,使立柱和液压支架免受冲击载荷的破坏;立柱下腔的压力低于开启压力时,大流量安全阀关闭,确保立柱下腔有一定压力实现对顶板的支护作用。

1.液压泵 2.换向阀 3.大流量安全阀 4.液控单向阀 5.液压支架的立柱 6.压力表 7.顶梁 8.底座图1 安全阀在液压支架系统中的简化回路

2 跑道形卸油孔安全阀设计

本研究拟设计的高压大流量安全阀参数和性能指标如下:

额定流量:1000 L/min;

工作压力:40~55 MPa;

工作介质:高水机乳化液,95%中性水,5%乳化油。

根据小孔节流公式(1)、(2)求出卸油总面积,结合阀芯的密封布局和总体结构尺寸,设计了跑道形卸油孔阀芯。

(1)

(2)

式中,Cd—— 流量系数

d—— 进油口直径,mm

x—— 开口量,mm

Δp—— 进出口压差,MPa

ρ—— 高水基密度,kg/m3

A—— 有效过流面积,mm2

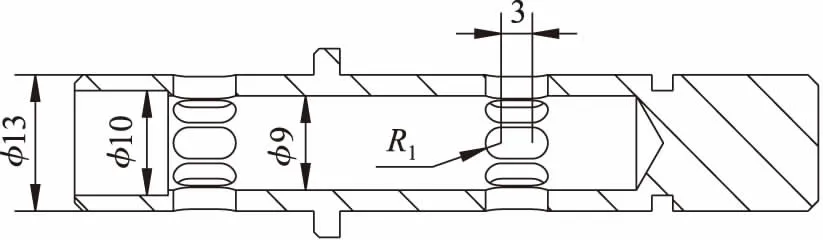

由于高压大流量安全阀的结构和工况特殊性,阀芯的入口处有较大压力损失,且在稳定卸载时,阀芯排油孔处由于溢流的原因,阀芯内部压降也较大,因此,在入口压力为40 MPa时,阀的进口压力和出口压力之差Δp的实际值并非为40 MPa,依据经验预估压力损失为25 MPa[4]。当Cd取0.6,q取值1000 L/min时,计算得有效卸油面积A=124.2 mm2。根据计算结果,取阀芯内径d1= 9mm,阀芯外径d2= 13 mm,设计卸油孔形状为跑道形状,具体如图2所示,卸油孔共2排,每排10个,卸油孔圆形部分直径为2 mm,两圆心距离为3 mm,总卸油面积为182.8 mm2。该跑道型卸油孔阀芯与同类阀芯相比,在阀芯整体尺寸相同的情况下,具有较大的卸油面积。

图2 阀芯结构简图

根据阀芯结构尺寸,设计了直动式高压大流量安全阀,该阀主要由阀套1、阀芯2、密封圈3、弹簧座4、弹簧5、调压堵6和阀体7等组成,具体实物如图3所示。该阀采用动静密封相结合的密封方式,阀前端设有带有阻尼性质的过渡孔,接口方式采用螺纹连接。

1.阀套 2.阀芯 3.密封圈 4.弹簧座 5.弹簧 6.调压堵 7.阀体图3 高压大流量安全阀实物图

3 蓄能器-增压缸实验台

本研究采用蓄能器-增压缸快速加载实验台对设计的高压大流量安全阀进行性能实验,该实验台现场布局如图4所示,主要由泵站、操作台、蓄能器、插装阀组、控制柜组成。实验过程主要分为充液和冲击加载两个阶段,在这两个阶段中,可以通过油泵、乳化液泵、

图4 实验台现场布局

蓄能器以及增压缸的压力表进行实时监控,此外,被试安全阀的压力和流量等关键参数通过数据采集卡进行数据采集,并在工控机上显示、处理和保存。

4 高压大流量安全阀性能实验

根据新的液压支架大流量安全阀实验标准GB 25974.3-2010《煤矿用液压支架 第3部分:液压控制系统及阀》的实验要求,分别对跑道形卸油孔高压大流量安全阀进行冲击压力安全性、公称流量启溢闭、小流量启溢闭、密封性能实验,以检验设计的安全阀各方面性能[5,6]。

1) 冲击压力安全性能实验

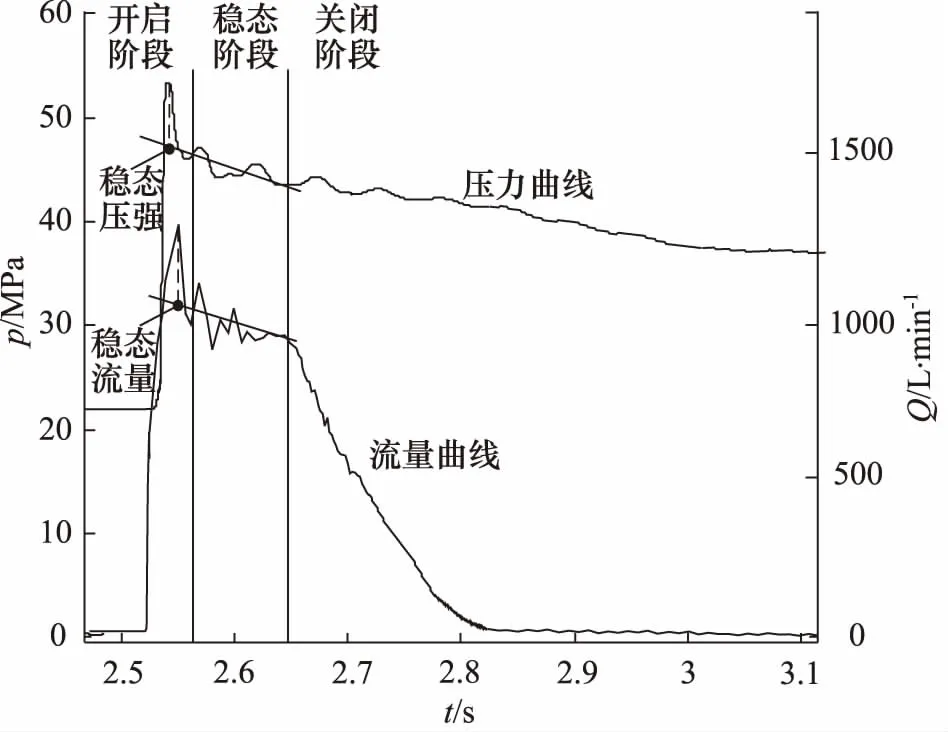

冲击压力安全性能实验设置如下:调定公称流量为1000 L/min,开启压力为40 MPa,实验台所需蓄能器体积V=120 L,充液压力p0=23.9 MPa,系统压力上升梯度为120 MPa/s以上。各指标调定完毕后,开始冲击试验,冲击瞬间压力流量曲线如图5所示。由图可以看出,冲击前安全阀阀前压力为22.1 MPa,从安全阀阀前压力上升开始计时,经过12 ms达到峰值压力53.9 MPa,此时的瞬时流量为1205 L/min,随着蓄能器内液体的排放,压力呈震荡衰减。同时可以看出,流量曲线先于压力曲线开始升高,这是由于油液的可压缩性导致油缸运动先于安全阀开启,进而会造成流量上升具有一定时间的提前,产生虚假流量。系统流量经过40 ms升至流量峰值1260 L/min,接着逐渐衰减,历时110 ms左右后流量迅速衰减直至为零。整个过程可分成三个阶段,具体如表1所示。

图5 冲击瞬间压力流量曲线

通过卸载流量、稳定性和灵敏度三个参数来衡量安全阀的冲击性能指标[7]。

卸载流量:

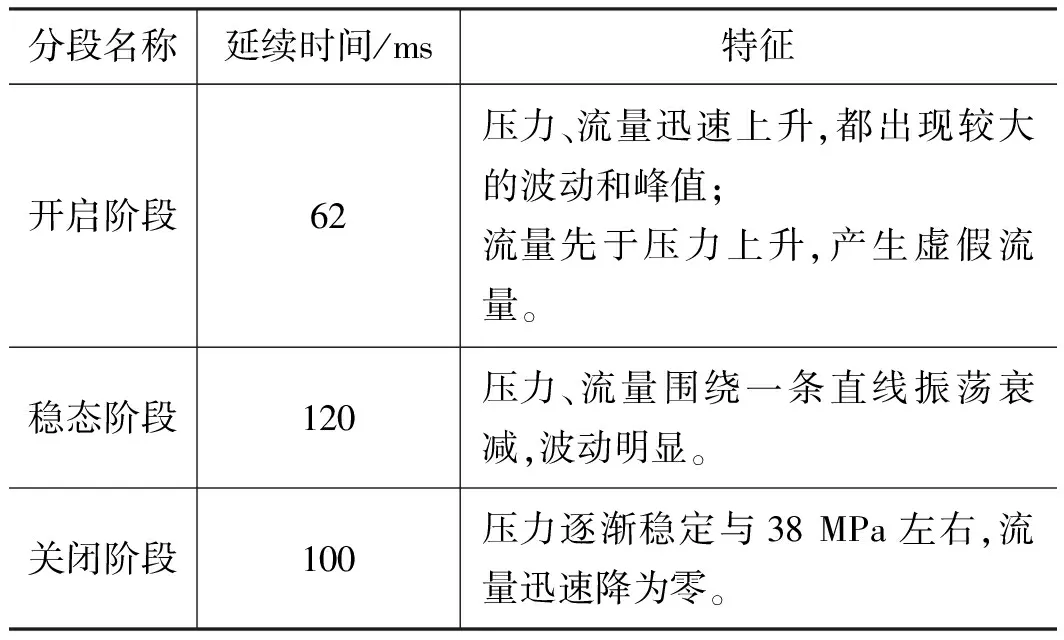

表1 大流量安全阀冲击实验过程特征

与普通安全阀的实验指标不同,由于此实验系统是由蓄能器加载,其供液压力随乳化液的溢流而下降,并没有稳定的压力和流量,但从图5可以看出,在冲击之后的稳定阶段内,安全阀的压力、流量曲线几乎围绕一条直线上下波动,即为稳定溢流阶段,为了消除蓄能器压力、流量下降对实验分析的影响,定义峰值压力、峰值流量对应时刻在此直线上的压力值为稳态压力和稳态流量。由图可知,安全阀的稳态压力为48.57 MPa,稳态流量为1059 L/min。稳态流量在很大程度上反应了安全阀的卸载流量,即稳态流量越大卸载能力越强。

稳定性:稳定性可由压力超调量和流量超调量衡量,数值越小说明阀的稳定性能越好。根据下列公式可分别求出压力超调量为10.9%、流量超调量为18.9%,从压力超调量上可以看出该阀的稳定性是非常好的,从流量超调量可以看出该阀释放的流量较大。

灵敏度:灵敏度可由压力上升时间和流量上升时间衡量。由图5中数据可以得到压力上升时间、流量上升时间分别为18 ms、24 ms。

2) 公称流量启溢闭实验

公称流量启溢闭实验设置如下:调节油源压力为高压大流量安全阀公称压力的1.5倍,系统压力上升梯度为120 MPa/s以上,冲击安全阀,使其溢流并在公称流量(油源提供通过安全阀的流量为公称流量)下溢流持续0.5 s,关闭系统油源,停止供液,直至压力稳定为止[4]。

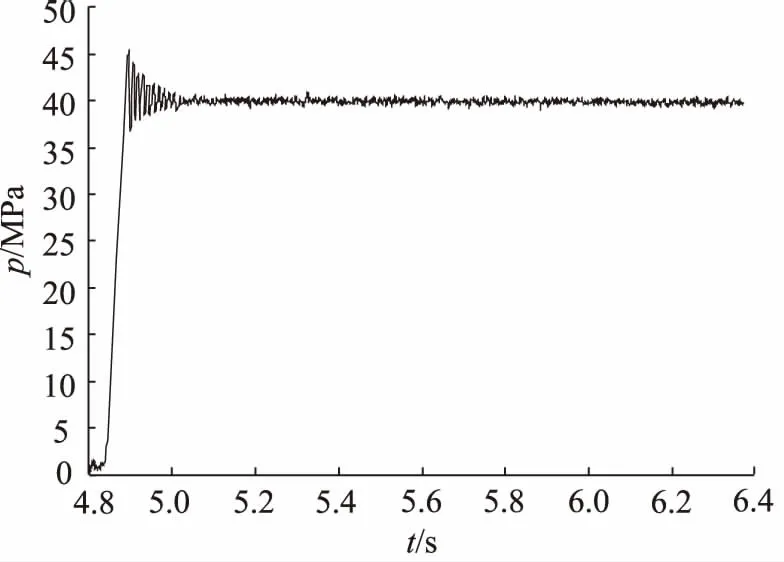

实验结果如图6所示,可以计算出系统的压力上升梯度为693.3 MPa/s,即点(4181 ms,1.09 MPa)到点(4882 ms,45.46 MPa)的斜率,满足GB 25974.3-2010规定“系统压力上升梯度为120 MPa/s以上”的公称流量启溢闭特性的实验要求。由试验结果可知,在压力达到峰值后,会出现900 ms左右的强烈振荡,并逐渐衰减,波动范围在36.5~47 MPa,之后进入稳定溢流,波动很小(±1 MPa之间),可见该阀启溢闭压力也满足GB 25974.3-2010中的规定“公称流量大于100 L/min的安全阀,启溢压力最大值应不大于工作压力的125%,最小值应不小于工作压力的90%”的具体要求。

图6 公称流量启溢闭实验曲线

3) 小流量启溢闭实验

小流量启溢闭实验设置如下:调节油源工作压力为安全阀工作压力的1.2倍,向安全阀提供流量为0.04 L/min的乳化液,调定安全阀压力至工作压力。不断调节油泵的工作压力直到安全阀开启,安全阀达到开启3 min时,关闭系统油源,直至压力稳定为止[4]。

图7为小流量启溢闭实验结果,当大流量安全阀达到开启压力后,由4个比较明显的压力波动周期,波动在38~42 MPa,分析其产生的原因,主要是因为在开启的过程中,阀芯要克服弹簧力和自身的惯性力,导致存在一定的压力震荡,但震荡幅值小于压力的10%,也满足GB 25874.3-2010规定“公称流量小于或等于16 L/min的安全阀类,启溢压力最大值应不大于工作压力的115%,最小值应不小于工作压力的90%”。

图7 小流量启溢闭实验曲线

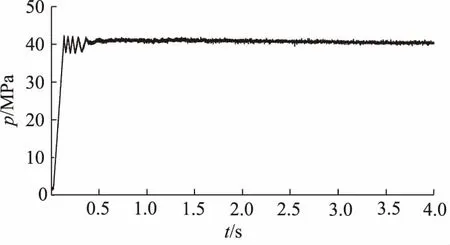

4) 密封实验

密封实验设置如下:高压密封时,调节油源系统压力为安全阀90%的公称压力向被试安全阀供液,达到压力时停止供液,直至压力稳定,记录相应的压力值[7]。低压密封时,向安全阀供液2 MPa压力,切断供液,待压力计稳定后记录相应压力值。高低压密封相应都持续3 min,实验要求被试安全阀不应有压降,经实验验证,该安全阀密封性能理想,被试过程中压力保持较好,没有压降。

5 结论

设计了一种跑道形卸油孔高压大流量安全阀,该安全阀阀芯采用了跑道形状的泄油孔,在整体尺寸不变的情况下,提升了安全阀的泄油面积。采用蓄能器-增加缸加载实验台对设计的安全阀分别进行了冲击性能、公称流量启溢闭、小流量启溢闭、高低压密封性能实验。通过实验验证,该安全阀具有卸载能力强的特点,同时,该安全阀各项性能都较好地满足GB 25874.3-2010 的性能指标,综合性能出色。

参考文献:

[1] 王国法,等.高端液压支架及先进制造技术[M]. 北京:煤炭工业出版社,2010.

[2] 戴绍诚,李世文,李芬. 高产高效综合机械化采煤技术与装备[M]. 北京: 煤炭工业出版社, 1998.

[3] 舒凤翔. 高端液压支架液压系统及关键元件研究[D].徐州:中国矿业大学,2009.

[4] 黄飞.高水基高压大流量安全阀研究[D].郑州:河南科技大学,2012.

[5] 王温锐.液压支架大流量安全阀设计方法研究[D].徐州:中国矿业大学,2011.

[6] 谢腾飞,赵继云,王温锐,等.液压支架大流量安全阀动态性能试验方法研究[J].液压与气动,2010,(12):17-19.

[7] 付盼娣.液压支架用高水基高压大流量安全阀的研究与开发[D].郑州:郑州大学,2010.