凿岩回转推进全液压自适应控制系统

, , , ,

(1.山河智能装备股份有限公司, 湖南 长沙 410100; 2.兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050)

引言

回转、推进为凿岩钻机的关键作业动作,钻进过程中不同的岩层硬度需要不同的推进力,岩层较硬时,钻头较难吃进岩层,需要较大的推进力;岩层较软时,钻头较易吃进岩层,需要较小的推进力。钻进过程中岩层硬度是变化的,岩层变硬时,需增大推进力,反之需减小推进力。回转力变化能够反映岩层硬度的变化,回转力增大时,岩层变软,反之岩层变硬。推进力自适应与岩层变化,即可转化为推进力自适应与回转力变化,依据回转力变化主动控制推进力。控制工况为,回转力增大时,控制推进力减小,反之控制推进力增大。

可靠的实现凿岩回转推进自适应控制具有一定的技术难度,学术层面的研究大都集中在钻进机理、控制方案、控制策略等方面,缺少能够可靠工程应用的凿岩自适应控制系统[1-3]。工程应用层面,国内品牌凿岩钻机基本没有回转推进自适应控制功能。国际著名品牌凿岩钻机推进压力控制采用直接远控负载敏感主泵的方法,但主泵不只给推进油路供油,同时并联给其他油路供油,这就使得不同油路、不同工况工作下主泵压力的远控逻辑复杂,液压系统故障检测及维修技术难以掌握,维护成本高。

1 回转推进全液压自适应控制系统设计

提出凿岩回转推进全液压自适应控制系统,通过推进联、溢流阀、负载敏感变量泵等的特殊匹配设计,实现推进压力液压远控;采用推进压力液压远控、平衡阀耦合两溢流阀设定值、回转压力无级控制平衡阀开度等技术措施,实现回转推进自适应无级耦合控制[4,5]。

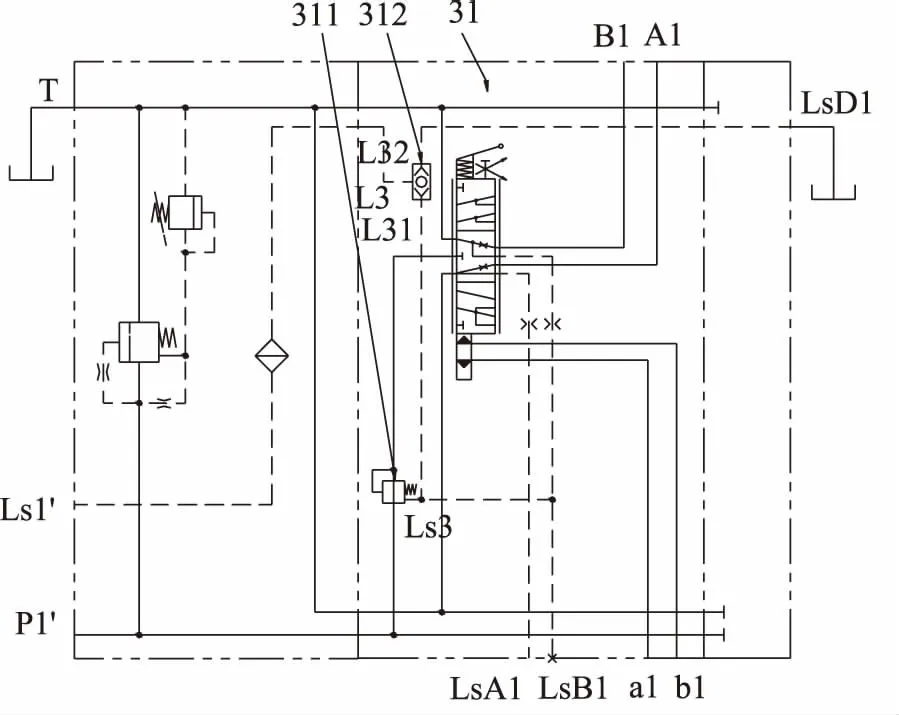

如图1所示,由负载敏感变量泵1、负载敏感比例多路阀3、推进执行机构5、液压油箱8等组成推进控制主油路;由负载敏感比例多路阀3推进联31及其负载敏感外控口LsA1、耦合控制阀块7、回转压力反馈管路等组成推进压力独立液压远控及回转液压无级控制推进油路;由液压泵2、液压换向阀4、回转马达6、液压油箱8等组成回转控制主油路。本研究界定,推进执行机构5的A1′口进油且B1′口回油时为推进下推动作,反之为推进上提动作;回转马达的A2′口进油且B2′口回油时为回转正转动作,反之为回转反转动作。

1.负载敏感变量泵 2.液压泵 3.负载敏感比例多路阀 4.液压换向阀 5.推进执行机构 6.回转马达 7.耦合控制阀块 8.液压油箱 9.压力传感器图1 回转推进全液压自适应控制系统原理图

负载敏感比例多路阀3的推进联31如图2所示,其特征为,油口A1设有负载敏感外控口LsA1,设有压差补偿器311和负载反馈梭阀312,压差补偿器311负载反馈口Ls3通过推进联31的阀芯的下位与负载敏感外控口LsA1连接,压差补偿器311负载反馈口Ls3与负载反馈梭阀312的第一进油口L31连接,本研究中负载反馈梭阀312的第二进油口L32与液压油箱8连接。

图2 推进联

耦合控制阀块7的组成如图3所示,其内部匹配及连接特征为,油口C2与强推压力溢流阀72的进油口A4、平衡阀7的1进油口A3连接,平衡阀71的回油口B3与弱推压力溢流阀73的进油口A5连接,强推压力溢流阀72的回油口B4、弱推压力溢流阀73的回油口B5及所有组成元件的泄油口均与液压油箱8连接。

71.平衡阀 72.强推压力溢流阀 73.弱推压力溢流阀图3 耦合控制阀块

2 理论分析

推进压力通过耦合液压阀块7远控,耦合液压阀块7的油口C2的压力依次通过负载敏感外控口LsA1、推进联31的阀芯阀体结构、压差补偿器311、负载反馈梭阀312、负载敏感比例多路阀3的Ls′口反馈至负载敏感变量泵1负载反馈口Ls,负载敏感变量泵1的出口压力适应于耦合控制阀块7的油口C2的压力,进而控制推进压力适应于耦合控制阀块7的油口C2的压力。

平衡阀71的开起压力为预防卡钻临界回转压力,即回转推进自适应耦合控制起始点;全开压力为弱推临界回转压力,即回转推进自适应耦合控制终止点。回转压力小于所述平衡阀71开起压力时,平衡阀71处于关闭状态,油口C2的压力为强推压力溢流阀72设定值;回转压力大于平衡阀71全开压力时,平衡阀71处于全开状态,油口C2与强推压力溢流阀72、弱推压力溢流阀73均连通,设定值较低的弱推压力溢流阀73起作用,油口C2的压力为弱推压力溢流阀73设定值。

回转压力介于平衡阀71的开启压力和全开压力之间时,平衡阀71阀口开度由回转压力通过油口C1控制,油口C2的压力由平衡阀71、强推压力溢流阀72、弱推压力溢流阀73耦合设定,压力平衡方程如下:

pC2=Δp+pA5

pC2+pC1-Fs-k(x+x0)=0

式中,pC2—— 油口C2的压力值

Δp—— 平衡阀71阀口压差

pA5—— 弱推压力溢流阀73设定值

pC1—— 回转压力(油口C1的压力值)

k—— 平衡阀71弹簧刚度

x—— 平衡阀71阀口开度

x0—— 平衡阀71弹簧预压缩量

Fs—— 稳态液压动力

ρ—— 油液密度

Cd—— 流量系数

qv—— 负载敏感外控口LsA输出流量,为定值

A(x) —— 平衡阀71阀口面积,由阀口形状和阀口开度x确定[6-7]

回转压力pC1增大,平衡阀阀口开度x增大,阀口面积A(x)增大,阀口压差Δp减小,油口C2的压力pC2减小;反之,回转压力pC1减小,平衡阀阀口开度x减小,阀口面积A(x)减小,阀口压差Δp增大,油口C2的压力pC2增大。

3 系统建模及仿真分析

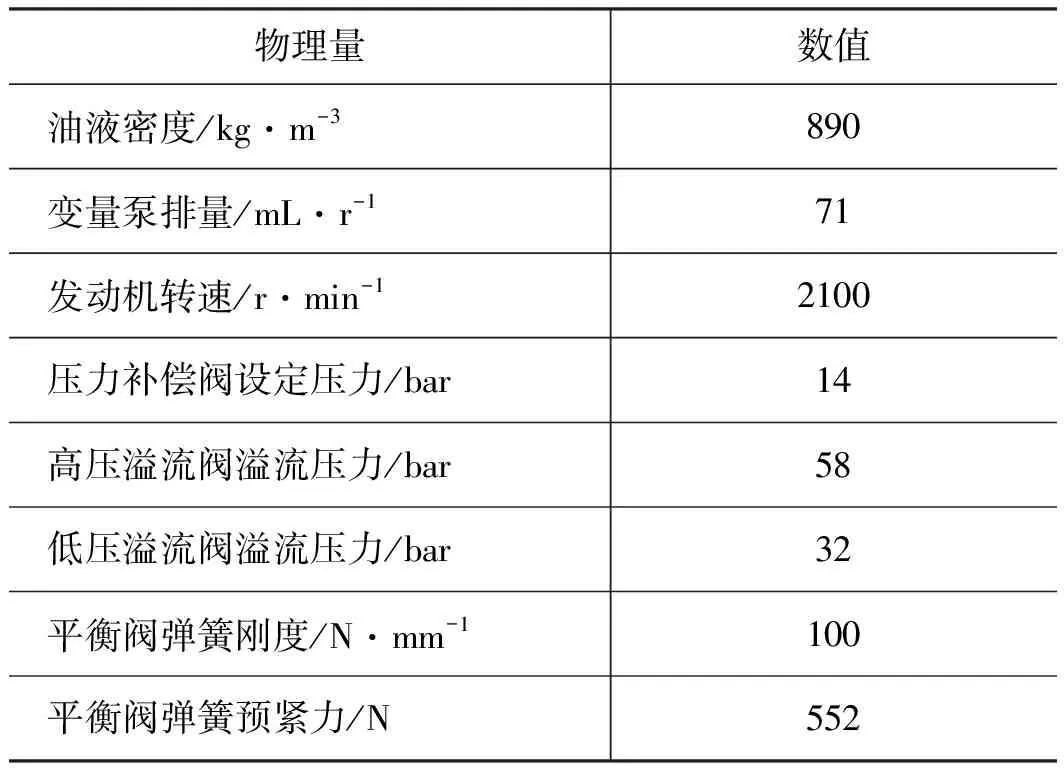

应用AMESim软件,搭建回转推进全液压自适应控制系统的AMESim仿真模型,如图4所示,仿真模型主要包括A10VO泵模型、压力补偿阀模型、平衡阀模型、以及加载模型等,主要参数设置如表1所示。

图4 回转推进全液压自适应控制系统AMESim模型

物理量数值油液密度/kg·m-3890变量泵排量/mL·r-171发动机转速/r·min-12100压力补偿阀设定压力/bar14高压溢流阀溢流压力/bar58低压溢流阀溢流压力/bar32平衡阀弹簧刚度/N·mm-1100平衡阀弹簧预紧力/N552

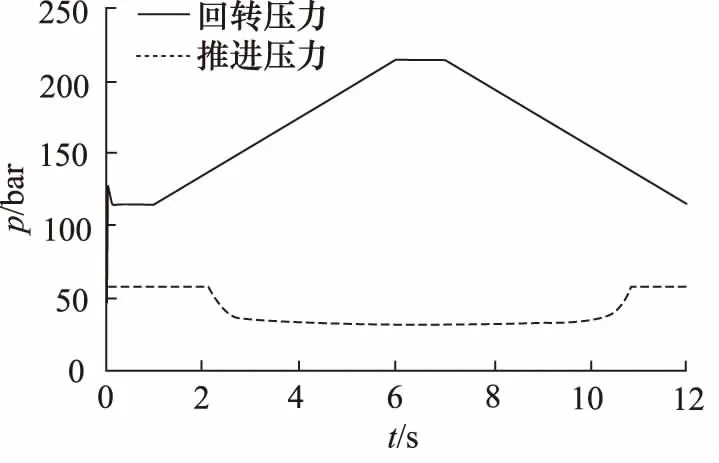

由图5可知,回转压力小于120 bar,推进压力稳定在58 bar;回转压力大于160 bar,回转压力稳定在32 bar;回转压力由120 bar增大至160 bar,推进压力由58 bar减小至32 bar;回转压力由160 bar减小至120 bar,推进压力由32 bar增大至58 bar;仿真分析结果与理论分析吻合。

图5 回转推进自适应仿真曲线

4 试验测试

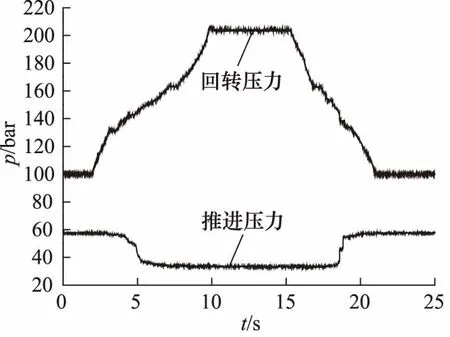

装机试验测试,分静态和动态两种工况,静态工况测试为推进持续加载,手动调节回转压力,测试推进压力自适应与回转压力变化的数据;动态工况测试为推进持续加载,回转压力由实际钻进过程加载,回转压力和推进压力互相影响,自适应耦合,测试实际凿岩钻进过程中回转推进自适应变化的动态数据。如图1所示,回转、推进压力数据分别由压力传感器91和压力传感器92检测。耦合控制阀块平衡阀71开启压力设定120 bar,全开压力为160 bar,第一溢流阀设定58 bar,第二溢流阀设定32 bar。

由图6可知,回转压力小于120 bar,推进压力稳定在58 bar;回转压力大于160 bar,回转压力稳定在32 bar;回转压力由120 bar增大至160 bar,推进压力由58 bar减小至32 bar;回转压力由160 bar减小至120 bar,推进压力由32 bar增大至58 bar;静态试验测试结论与理论及仿真分析吻合。

图6 静态测试数据

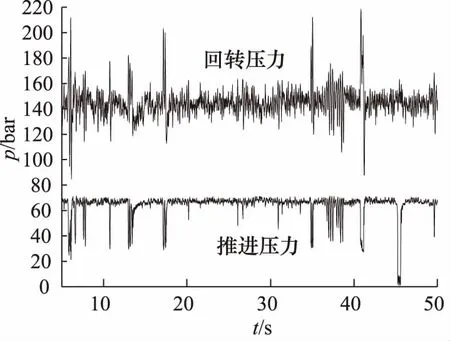

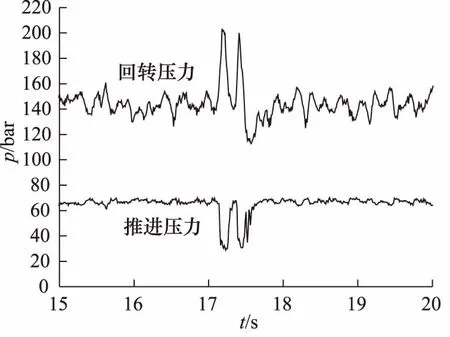

由图7可知,凿岩钻进过程存在多次回转推进自适应;图8为图7的局部放大图,反映一次回转推进自适应动态过程,图中17~18 s区段,因岩层变化致使回转压力瞬间增大时,推进压力随动减小,推进压力减小引起回转压力减小,回转压力减小引起推进压力再次增大,推进压力再次增大引起回转压力再次瞬间增大,推进压力再次随动减小,直至回转推进再次平衡工作,回转压力稳定在140 bar、推进压力稳定在65 bar。

图7 动态测试数据

图8 动态自适应测试数据

动态测试数据表明,提出的回转推进全液压自适应控制系统,自适应性能良好,有效提升钻进过程的岩层适应性。

5 结论

(1) 特殊匹配推进联、溢流阀、负载敏感变量泵等,实现推进压力独立液压远控;采用推进压力液压远控、平衡阀耦合两溢流阀设定值、回转压力无级控制平衡阀开度等技术措施,实现凿岩回转推进无级耦合控制,全液压自适应;

(2) 仿真分析及试验测试表明,提出的回转推进全液压自适应控制系统,控制性能良好,有效提升凿岩钻机钻进过程的岩层适应性及作业效率;

(3) 本研究提出的回转推进全液压自适应控制系统,特点为以全液压的方式实现回转推进自适应控制,推进压力独立液压远控,可靠性高,且功能回路清晰、简易。

参考文献:

[1] 赵宏强,李美香,何清华,等.潜孔钻机凿岩过程自动防卡钻理论与方案研究[J].机械科学与技术,2008,27(6):739-743.

[2] 吴万荣,吴根茂,张永顺.潜孔钻机推进力自动控制策略研究[J].中国机械工程,2000,11(12):1360-1363.

[3] 吴万荣,邱敏秀,魏建华.潜孔钻机凿岩过程自动防卡钻控制[J].中国机械工程,2002,13(6):455-457.

[4] 王东升,赵宏强,林宏武,等.切削钻机关键凿岩动作单泵液压控制回路:中国,ZL 201210251689.6[P].2014-05-21.

[5] 王东升,赵宏强,林宏武,等.切削钻机关键凿岩动作双泵液压控制回路:中国,ZL 201210251305.0.6[P].2014-05-21.

[6] 冀宏,王东升,刘小平,等. 非全周开口滑阀阀口面积计算方法[J]. 兰州理工大学学报,2008,34(3):48-51.

[7] 王东升.节流槽滑阀阀口流量系数及稳态液动力计算的研究[D].兰州:兰州理工大学,2008.