叶片减振器比例控制阀动态特性仿真与实验

, , (.北京科技大学 机械工程学院, 北京 00083; .北京理工大学 机械与车辆学院, 北京 0008)

引言

近年来,为了使车辆悬挂特性更加满足路面和车辆运行状态变化的要求,提高车辆的平顺性和操纵稳定性,叶片减振器在车辆工程界受到了广泛的重视,是当前比较有发展前途的一种半主动式可控液压减振器[1,2]。围绕叶片减振器已经开展了广泛的阻尼特性研究,但是对于叶片减振器核心部件之一的比例控制阀的研究却少见报道[3]。

本研究就是基于叶片减振器的比例控制阀,结合比例控制阀的结构特点,建立了比例控制阀的CFD模型,分析其流场分布,并对其动态特性进行分析,确定其流量与开口度及驱动电流的关系,最后通过比例控制阀的试验验证了分析结果的正确性。

1 比例控制阀的工作原理

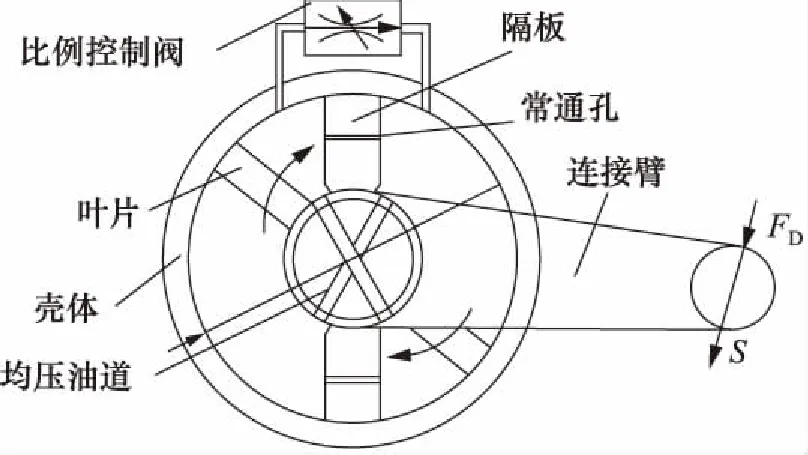

比例控制阀在叶片减振器中的布置位置如图1所示。比例控制阀是采用滑阀结构的二位二通比例控制阀。比例控制阀跨接在叶片减振器隔板两侧,形成一条面积可变,流量可控的油液通道。

图1 比例控制阀在叶片减振器中的布置图

减振器工作时,连接臂在车轮的带动下沿减振器中心做半圆周运动, 带动叶片在壳体和隔板围成的工作腔中旋转,工作液在叶片运动过程中,反复流经隔板的常通孔、比例控制阀以及减振器内部缝隙,由孔隙节流作用形成减振器的阻尼力。通过改变比例控制阀的驱动电流,从而改变比例控制阀的阀口开度,改变减振器节流通道,进而改变减振器的阻尼力大小,使车辆的悬挂特性满足不同工况下的要求,提高车辆的平顺性和操纵稳定性[4]。

2 比例控制阀流场的理论模型与数值仿真

2.1 比例控制阀流动的数学模型

1)流动的控制方程

假设工作油液不可压缩,并考虑质量力的影响,则比例控制阀内部流场满足的控制方程[5]:

不可压缩流体的时均连续性方程:

(1)

紊流流动的雷诺控制方程为:

(2)

紊动能方程:

(3)

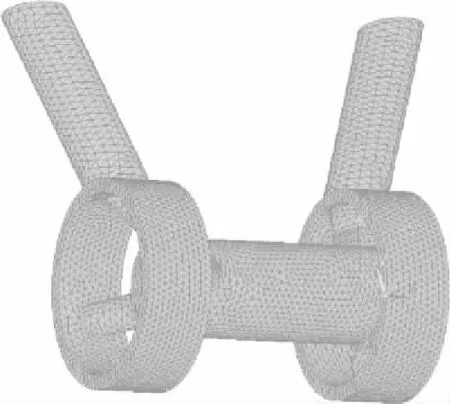

2)K-ε模型

工程中,对于不可压缩紊流通常用K-ε模型来描述[6]。它是两方程紊流模型,沿用了紊流涡黏性系数的概念,但涡黏性系数采用紊动能K和紊动能耗散率ε来确定。

(4)

比例控制阀的内部油道复杂,但其内油液流动满足控制方程(1)~(3),紊流运动用K-ε模型描述,下面通过建立有限元模型,对上述流动方程进行求解。

2.2 比例控制阀有限元模型

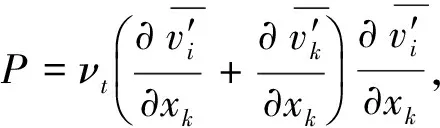

有限元仿真分析法被广泛的应用在流场阻尼特性的分析中[7]。根据比例控制阀的流道结构特点,在ANSYS CFD中建立了比例控制阀3D流体模型。应用CFD分析的FLUID 141和FLUID 142单元,划分网格,定义模型压力入口,压力出口,如图2所示。

图2 比例控制阀3D流体有限元模型

流体模型为三维定常不可压黏性流动。ANSYS CFD中,紊流模型取工程中常用的标准K-ε方程。控制方程为雷诺方程、连续性方程、紊动能方程联立。采用非耦合算法进行求解。工作油液为矿物基液压油, 20 ℃时,工作油液密度ρ=890 kg/m3;热导率λ=0.12 W/mK;比热容C=1880 J/(kg·K); 运动黏度:ν=1.04×10-5m2/s;设置操作压强为1个大气压;在比例阀的入口、出口设置给定一组压差Δp=2,3,4,5,6,7,10 MPa;进出口湍流强度为5;初始化流场进行数值模拟计算。所得结果如表2所示。

图3为工作油液入口速度为30 m/s时,比例控制阀内部流体的压强分布;图4是此时比例控制阀内部的速度场矢量分布图。可以看出在流道转弯处,液体的流动明显呈紊流分布随着模型流动速度的提高这一趋势更加明显。

图3 工作油液压强分布

图4 模型流体速度场分布

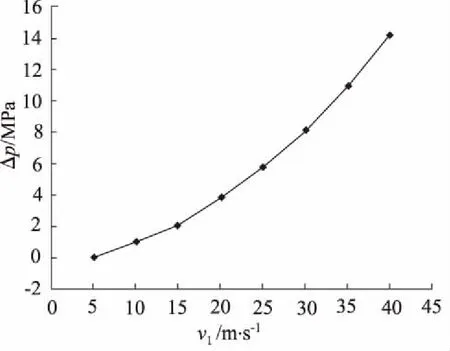

改变模型约束条件,使得模型出入口速度为已知,确定模型的压差。图5为流体模型速度压差曲线,可以看出,随着油液速度的增大,过阀流量增大,出入口压差也在增大。

3 比例控制阀动态特性分析

3.1 比例控制阀阀口开度-流量特性分析

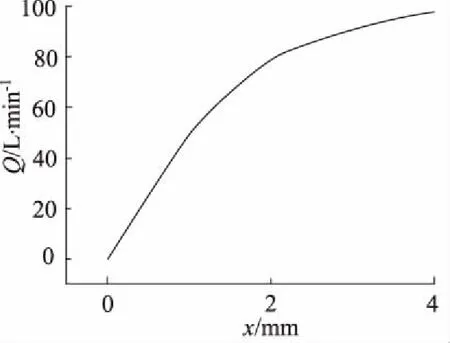

比例控制阀通过改变阀芯的行程改变节流口的开度,从而改变通过比例控制阀的流量,改变整个叶片式液压减振器的阻尼力,所以研究比例控制阀的阀口开度与其流量的关系至关重要。取模型出入口压差为Δp=7 MPa,改变模型不同节流口开度,对其流量进行仿真,结果如图6所示。可以看出,当电磁铁不工作时,阀口开度x=4 mm,此时节流孔全开,油液的过阀流量最大;当电磁铁通电电流最大时阀芯动作,阀口开度x=0 mm,此时节流孔全闭,过阀流量为零。

图5 模型流体速度-压差曲线

图6 阀口开度-流量特性曲线

3.2 比例控制阀驱动电流-流量特性分析

结合阀口开度与过阀流量仿真数据,可得比例控制阀驱动电流与过阀流量特性曲线,如图7所示。驱动电流与过阀流量近似线性,单调递减。驱动电流最大的时候,节流口全闭,此时过阀流量为零;驱动电流最小的时候,节流口全开,此时过阀流量最大,并且所使用的比例控制阀满足流量调节要求。

图7 驱动电流-流量特性曲线

4 比例控制阀的实验研究与验证

4.1 比例控制阀试验研究

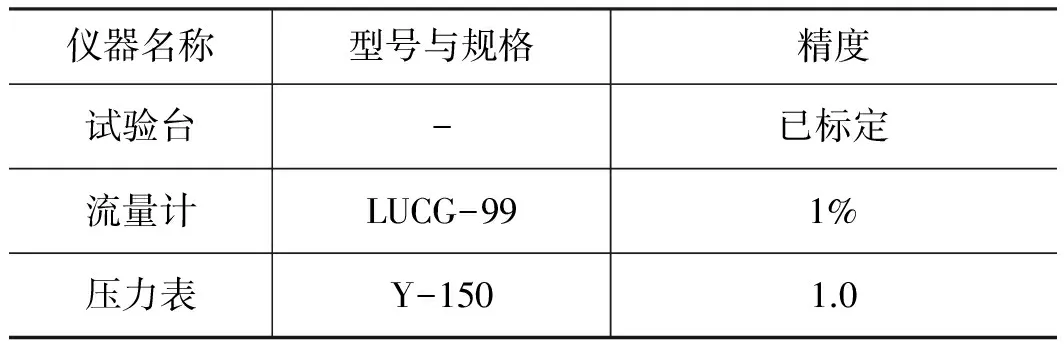

为验证所建有限元模型的正确性,并检验比例控制阀电控能力、压差-流量特性、稳态流量控制特性等,以检验比例控制阀是否满足叶片减振器的使用设计要求,开展了比例控制阀的实验研究。所用实验用仪器设备如表1所示。

表1 实验用仪器设备

在控制电流为零时,给定一组压差,测试各压差时控制阀的流量值,即得比例控制阀的压差-流量特性。在额定压差下,比例电磁铁输入控制电流从0连续增加到1.5 A再连续减小到0过程中,记录进出比例流量控制阀的流量,得到阀的输出流量随输入控制电流变化曲线,即阀的稳态流量控制特性曲线。

4.2 数值仿真与试验结果验证

如表2所示,计算所得结果与比例控制阀的实验结果比较吻合。但可以看出,在任意压差时数值模拟解均大于试验值,这是因为在比例控制阀试验过程中实验设备的压降造成,导致实际流量较数值模拟解较小。因此,可以认为比例控制阀的数值模拟解是可信的,而且比较准确,也进一步验证了有限元模型的准确性。

表2 比例控制最大模拟流量值对比

二者对比曲线如图8示,从图中可以看出,随着压差的增大,比例阀的流动速度增大,过流流量也增大。

图8 工作油液压强分布

5 结论

基于叶片减振器比例控制阀的工作环境,对比例控制阀的工作原理进行了介绍。接着对比例控制阀的内部流场进行了数值仿真分析,研究了具有复杂流道结构比例阀的内部流场压强、速度分布,及不同压差下的过阀流量,并得到试验结果的验证,为叶片减振器的阻尼特性分析奠定了基础。并得到了阀口开度与过阀流量的特性以及驱动电流与过阀流量的特性,为叶片减振器半主动悬挂控制系统的设计与研究奠定了基础。

参考文献:

[1]王文瑞,顾亮,陈兵.车辆智能悬架发展的研究[J]. 北京汽车,2005,(8):12-16.

[2]王荣本,李兵,施树明,李斌.世界智能车辆研究概述[J].公路交通科技,2001,(5):93-97.

[3]王文瑞,顾亮,王国丽,李强.可控叶片式减振器的阻尼特性分析[J].液压与气动,2008,(7):35-38.

[4]王文瑞,闫晓强,顾亮.可控叶片式减振器的阻尼特性分析[J].农业机械学报,2014,45(4):8-13.

[5]张鸣远,景思睿,李国君.高等工程流体力学[M]. 西安:西安交通大学出版社,2006.

[6]Kalitzin G,et al. Application of Two-equation Turbulence Models in Aircraft Design [R]. AIAA Paper 96-0327, USA. American Institute of Aeronautics and Astronautics,1996.

[7]贺李平,顾亮,龙凯,肖介平.基于流—固耦合的汽车减振器动态特性仿真分析[J].机械工程学报,2012,48(13):96-101.