轴承套圈成品及锻件水浸超声检测技术应用

葛泉江,孙慧广,苏伟强

(1.中国人民解放军驻哈尔滨轴承集团公司军事代表室,黑龙江 哈尔滨 150025;2.中航工业哈尔滨轴承有限公司 工程技术部,黑龙江 哈尔滨 150025)

轴承套圈成品及锻件水浸超声检测技术应用

葛泉江1,孙慧广1,苏伟强2

(1.中国人民解放军驻哈尔滨轴承集团公司军事代表室,黑龙江 哈尔滨 150025;2.中航工业哈尔滨轴承有限公司 工程技术部,黑龙江 哈尔滨 150025)

通过对轴承套圈成品及锻件进行水浸超声检测,发现其内部原材料裂纹、锻造及热处理产生的细小裂纹,实现对轴承产品的质量控制,提高轴承的使用寿命。

水浸超声检测;轴承;成品;锻件

1 前言

为提高精密轴承产品质量,需要检测轴承内部缺陷,在目前的五大常规检测方法中,渗透、磁粉和涡流检测主要是检测表面及近表面缺陷,因此不考虑采用该三种方法。射线检测虽然对零件结构没有特殊要求,且检测灵敏度较高,但是对于轴承套圈的锻造类缺陷检测灵敏度低,容易造成漏检。基于以上考虑,只有超声波检测是比较好的方法。随着计算机技术的发展,以及人们对于水浸法便于实现自动化检测、人为因素影响少、检测可靠性高的特点的认识的不断加深,那些要求高分辨率、高灵敏度和高可靠性检测的重要成品及锻件,越来越多地采用水浸法进行检测。精密轴承零件需要进行高灵敏度检测,检测标准符合国家标准要求,所需灵敏度不低于Φ0.4-10dB,因此,适宜采用水浸法进行检测。

2 轴承零件的结构特点

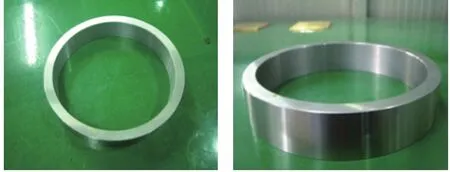

轴承属于环形件,锻件车加工之后,表面粗糙度小于Ra0.8μm,内外壁表面光滑,上下端面平行,表面加工余量较小,约为2mm。成品时壁厚较小,且内壁加工轨道带有曲率很小的圆弧面。

毛坯及成品检测时的型面图见图1、图2所示。

图1 毛坯检测的型面图

3 检测参数的选择

图2 成品检测的型面图

3.1 水浸超声检测原理

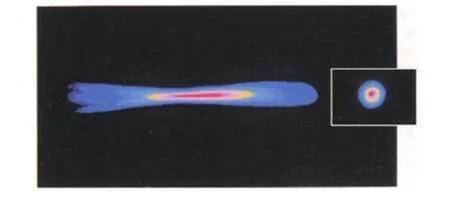

水浸超声检测原理如图3所示。为了检测材料中的微小缺陷,关键是要提高小缺陷反射的超声信号幅度和信噪比。为了达到这一点,需要采用超声聚焦检测,见图4所示。由于聚焦声束在焦区能量高度集中,声压明显提高,因而小缺陷反射幅度高;其次,声束穿过的基体材料体积较小,相应引起的散射噪声也较小,使得信噪比较好,可明显提高小缺陷检测的灵敏度和信噪比。

图3 水浸法检测的原理图

3.2 探头的选择

3.2.1 检测频率的选择

超声波的频率在很大程度上决定了超声波对缺陷的探测能力。频率高时,波长短、声束窄、扩散角小、能量集中、发现小缺陷的能力强、横向分辨力好、缺陷定位准确。

由于轴承厚度和余量较小,为提高信噪比,一般应选择10MHz频率的探头进行探伤。几种常用水浸探头的频率及有效检测范围如表1所示。

表1 几种常用水浸探头的频率及有效检测范围

3.2.2 探头类型的选择

在水浸平探头前加上声透镜则可产生聚焦声束,成为聚焦探头。聚焦使声束在某一深度范围内直径变窄,声强增高,可提高局部区域的检测灵敏度与信噪比以及横向分辨力,在C扫描检测中可以提高图像的分辨率。聚焦探头的能量集中,发现小缺陷的能力强。

3.3 仪器的选择

由于采用高频水浸聚焦检测,因此选择的检测仪器应具有较大的频带宽度和低噪声电平,发射脉冲可调为窄脉冲和高阻尼。为了对零件实施完全的检测,检测设备应能够方便轴承件的装夹,系统至少具有A扫和C扫这两种显示模式,以方便缺陷的评定,且系统精度高,具有专业化的程序软件,适宜高灵敏度下盘环件的水浸探伤。因此,选择了SCANMASTER公司的盘环件超声水浸检测系统,该型号为LS200-LP,见图5所示。

图4 聚焦探头声场剖面图

图5 LS200-LP超声水浸检测设备

3.4 对比试块的选择

由于精密轴承要求检测灵敏度高,根据零件的加工余量和检测厚度,需要采用与被检件相同材料不同埋藏深度的一组距离幅度试块来调节灵敏度,见图6所示。试块内埋藏的平底孔孔径大小为Φ0.4mm,孔深1.5~40mm。

图6 对比试块

3.5 检测面的选择

检测面选择首先考虑缺陷的最大可能取向。如果缺陷的主反射面与试件的某一表面近似平行,则选用从该表面入射的垂直入射纵波,能使声束轴线与缺陷的主反射面接近垂直,这对缺陷的检测是最为有利的。由于轴承的缺陷主要是沿着平行于圆周的方向分布,因此,宜采用从外圆方向垂直入射的纵波进行检测,见图7所示。

图7 轴承件的纵波圆周检测

4 超声波检测工艺

4.1 检测灵敏度的调整

将与轴承材料相同的试块(缺陷埋深分别为:1.6mm、3.2mm、6.4mm、12.7mm、25.4mm、38.1mm)按照厚度由小到大的顺序依次摆放在试块架上,首先将HGE-5827-A探头置于第一个试块上,将最浅孔的最高反射波高调至80%,此时灵敏度为基准灵敏度,之后不改变基准灵敏度,记录其余各孔的波高达到80%时的增益值,完成TCG曲线的绘制。曲线制作完毕后,再将基准灵敏度提高10dB作为检测灵敏度,即完成检测灵敏度的调节。

4.2 缺陷的识别与评定

对波高超过30%的显示信号进行记录,包括缺陷的埋深、大小并在零件上定位,标记出缺陷表面位置。对该轴承进行超声波检测,显示方式为两种:A扫描和C扫描。

4.2.1 A扫描方式

将超声信号的幅度与传播时间的关系以直角坐标的形式显示出来,横坐标为时间,纵坐标为信号幅度。水浸检测法的传播介质是去离子水(防止成品轴承套圈检测时生锈)。超声波在均质材料中传播,声速是恒定的,则传播时间可转变为传播距离。因此,从A型显示中可以得到反射面距入射面的距离(纵波垂直入射检验时显示缺陷的深度),以及回波幅度的大小(用来判断缺陷的当量尺寸)。轴承超声波检测的检测方向是沿轴向扫查,从A型显示中可读出缺陷的埋深和当量大小,见图8所示。

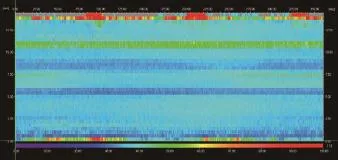

4.2.2 C扫描方式

C扫描图为试件的一个平面投影图,探头在试件表面作二维扫查,显示屏的二维坐标对应探头的扫查位置。在每一探头移动位置时,将某一深度范围的信号幅度用电子门选出,用亮度或颜色代表信号的幅度大小,显示在对应的探头位置上,则可得到某一深度范围缺陷的二维形状与分布,见图9所示。

图8 轴承件的A扫描图

图9 轴承件的C扫描图

图9 中的图像底部有一条色带,不同的颜色代表不同大小的信号幅度。如果零件内部无缺陷或者材质均匀,则C扫描图像的显示会很均匀,颜色也基本相同;反之,若在C扫描图像上发现局部颜色与周围呈现的颜色不同的部位,则需将探头移动到该反射信号处,结合其A扫描图像进行评定,若A扫描图上界面波和底波之间有反射波存在,则一般被认为是缺陷反射信号,此刻探头的位置即认为是缺陷所在部位。

5 检测结果对比分析

5.1 检测条件

将试块的平底孔波高调至80%,再提高10dB进行检测,将超过30%的信号反射波高进行记录,同时标记缺陷位置。

5.2 检测对象及试验结果

5.2.1 锻件检测

检测对象:80件轴承锻造工艺试验件。

检测结果:该80件试验件采用超声波水浸法聚焦检测,其中76件合格,其中之一见图10所示,4件发现有明显的缺陷信号,其中之一见图11所示。

图11对应的零件序号为23#,其中缺陷埋深为3.35mm,距边缘位置为34mm,当量大小为Ф0.4-8dB,且该缺陷显示信号成片状显示,为密集型缺陷。对该缺陷件进行理化失效分析,经过反复的打磨及超声波检测定位,最终理化分析结果为夹渣,结果与超声检测结果一致。

图10 无缺陷的轴承件C扫描图

图11 有缺陷的轴承件C扫描图

缺陷位置

5.2.2 成品套圈检测

检测对象:50件成品轴承套圈工艺试验件。

检测结果:该50件试验件采用超声波水浸法聚焦检测,其中48件合格,其中之一见图12所示,2件发现有明显的缺陷信号,其中之一见图13所示。

图12 无缺陷的轴承件C扫描图

图13 有缺陷的轴承件C扫描图

图13 对应的零件序号为7#,其中缺陷埋深为1.05mm,距边缘位置为5mm,当量大小为Ф0.4-6dB。对该缺陷件进行理化失效分析,经过反复的打磨及超声波检测定位,最终理化分析结果为锻造缺陷,结果与超声检测结果一致。

6 结论

采用水浸超声法检测轴承套圈锻件及不同结构成品,能够有效地检测出当量大小为Φ0.4-10dB的内部缺陷反射信号,经过理化分析和验证,证明检测结果是可靠的。

(编辑:林小江)

Application of water immersion ultrasonic testing technology on bearing rings finished products and forgings

Ge Quanjiang1, Sun Huiguang1, Su Weiqiang2

(1.Military Delegrate Office of PLA Residing Harbin Bearing Group Corporation,Harbin 150025,China;2.Engineering Technology Department, AVIC Harbin Bearing Co.,Ltd.,Harbin 150025,China)

Water immersion ultrasonic testing to the bearing rings finished products and forgings can find out the inner hairline cracks (e.g. the inside cracks of raw materials, forging cracks, heat treatment cracks) effectively. This method can control the quality of bearings and improve the service life evidently.

water immersion ultrasonic testing; bearing; finished products; forging

TH133.33,TG115.21+5.6

B

1672-4852(2015)03-0023-04

2015-08-19.

葛泉江(1967-),男,高级工程师.