某直升机机载吊舱使用寿命分析

庞利娥 吕喜春 郝 刚 刘继鹏 胡凯博

(西安电子工程研究所 西安 710100)

0 引言

吊舱舱体是电子设备的载体,是实施作战任务、发挥作战能力的基础。由于舱体结构相当复杂,关键件的检修及局部更换通常需要在大修时实施,因此,吊舱的进厂大修时间主要取决于吊舱舱体。由于电子设备在吊舱总寿命期内可更换,只有吊舱舱体达到了总寿命才意味着吊舱总寿命的终止,因此,吊舱的总寿命主要由舱体的总寿命决定。

吊舱舱体的使用寿命包含两个主要指标,一个是飞行小时数或飞行起落次数,另一个是用使用年限表示的日历寿命[1],以先到者为准。飞行小时数或飞行起落次数主要反映使用载荷对吊舱所造成的疲劳损伤,所以也称为疲劳寿命。日历寿命则反映吊舱在服役环境下,能够完成使用功能的持续时间。本文就某直升机机载吊舱舱体的使用寿命进行探讨。

1 某直升机机载吊舱疲劳寿命的估算

某直升机机载吊舱吊挂于某型直升机机身两侧短翼挂架下。为了保证载机飞行安全和电子设备性能发挥,该吊舱舱体需满足机载环境条件下长时间振动的考验。

某直升机机载吊舱的振动环境为宽带随机振动与若干定频周期振动的叠加。下面我们对某直升机机载吊舱舱体进行分析,以获得吊舱舱体每轴向的耐久试验持续时间,并根据计算结果预估吊舱舱体的疲劳寿命。

1.1 某直升机机载吊舱舱体疲劳寿命分析方法

利用疲劳分析方法和有限单元法,在NX9.0 仿真工作平台中完成吊舱舱体的疲劳寿命计算,根据计算结果预测该吊舱舱体的疲劳寿命。

1.2 某直升机机载吊舱舱体疲劳分析流程

某直升机机载吊舱舱体疲劳寿命分析分两步进行。首先通过频率响应计算传递函数,得到在单位载荷激励下模型在各阶频率上的应力分布情况;然后再根据功率谱密度函数、材料S-N 曲线等计算吊舱舱体主受力件的疲劳寿命大小及分布[2]。某直升机机载吊舱舱体疲劳寿命分析流程见图1。

图1 某直升机机载吊舱舱体疲劳寿命分析流程

使用UG NX9.0 软件对某直升机机载吊舱舱体进行疲劳寿命分析。分析时,对其施加应力或应变函数的材料,必须为所需耐久性属性的材料。

1.3 吊舱舱体的有限元模型

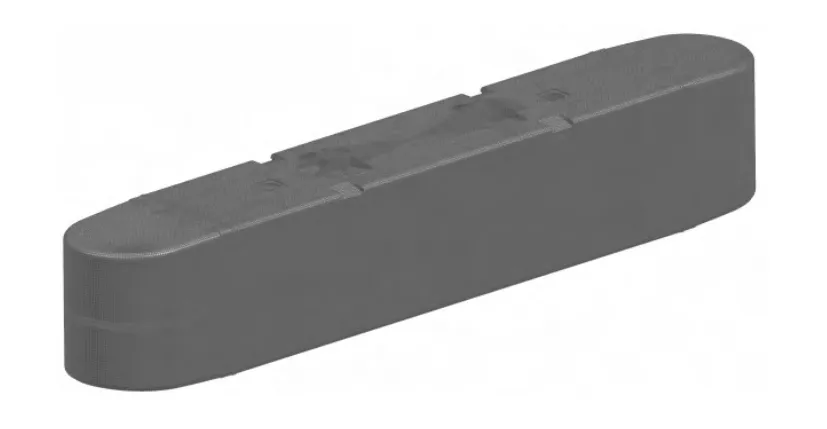

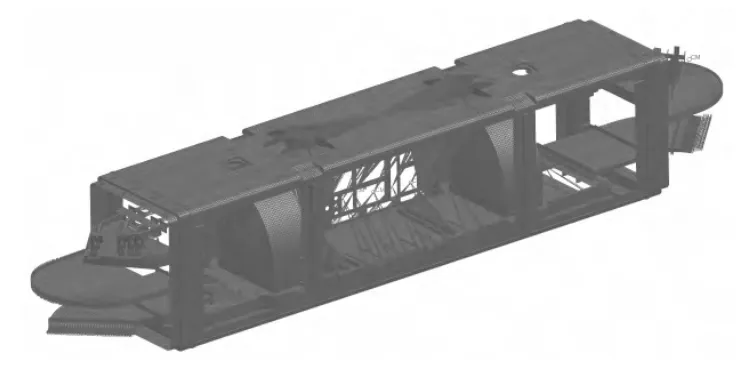

某直升机机载吊舱舱体三维模型如图2(a)所示,有限元模型如图2(b)所示。

图2(a) 某直升机机载吊舱舱体三维模型

图2(b) 某直升机机载吊舱舱体有限元模型

吊舱内的功能模块作为质量单元(0D 单元)通过刚性梁加载到吊舱舱体有限元模型上(见下图3,去除天线罩和两侧侧板)。

图3 吊舱框架的有限元模型

小于10mm 的结构件主要用四边形单元划分网格,部分结构用六面体单元划分网格。整个有限元单元共248370 单元、256896 节点。

某直升机机载吊舱通过吊耳与挂架连接,直升机的振动通过吊耳传递到吊舱结构上。在进行吊舱舱体疲劳寿命分析时,为了方便加载,我们通过刚性梁将吊舱舱体与吊耳连接到一点,振动加载到连接点上(见图2(b)中两吊耳中间刚性梁交汇点,下面简称加载点)。

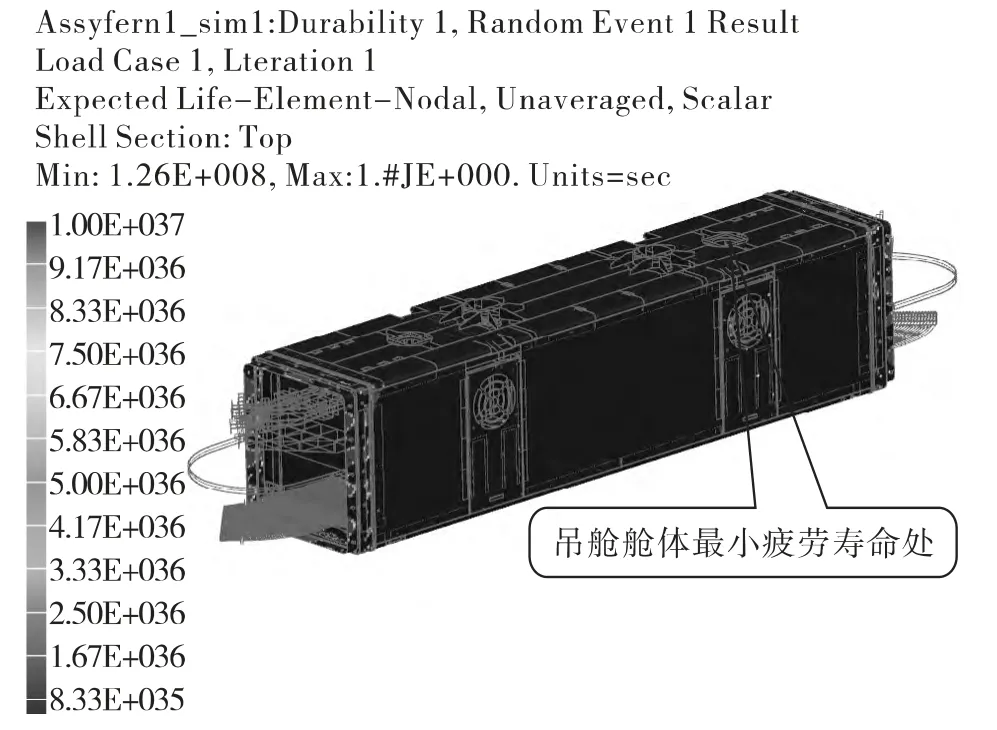

对加载点施加Z 方向载荷激励。先通过频率响应计算传递函数,然后再根据材料的S-N 曲线及施加的载荷激励计算吊舱舱体(共13 万网格)的疲劳寿命,疲劳寿命计算结果如图4所示。

图4 疲劳寿命计算结果

由图4 可见,在Z 方向施加载荷激励时,吊舱舱体最小疲劳寿命处在吊耳附近的铆钉孔处,耐久试验持续时间为7291h。

对加载点在X 方向和Y 方向分别施加载荷激励,计算吊舱舱体在X 方向和Y 方向的耐久试验持续时间。计算结果表明:X 轴向耐久试验持续时间为8340h,Y 轴向耐久试验持续时间为34h,总之:吊舱舱体每轴向的耐久试验持续时间均超过34h。

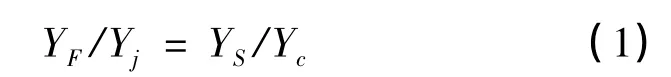

式中:YF——吊舱舱体持续飞行小时数(h);

YJ——吊舱舱体每轴向的耐久试验持续时间(h);

YS——首翻期(h);

YC——首翻期对应的每轴向耐久试验持续时间(h)。

根据直升机机载吊舱主机环境技术条件要求:首翻期为3000 飞行小时,首翻期对应的每轴向耐久试验持续时间为4.8h。把吊舱舱体每轴向的耐久试验持续时间、首翻期及其对应的每轴向耐久试验持续时间带入(1)式后得出:

YF>21250(h)

因此,吊舱舱体持续飞行小时数高于21250h。

损伤容陷设计思想承认结构在未使用之前就存在一定程度的未被发现的初始缺陷、裂纹或其他损伤。将不可检查结构设计成缓慢裂纹扩展结构,其设计准则为:

式中:Ya0-aer——裂纹从a0扩展到aer时的疲劳寿命(h),即吊舱舱体的疲劳寿命。其中a0为初始裂纹长度,aer为临界裂纹长度;

n——损伤容陷疲劳分散系数,一般取2。

把吊舱舱体持续飞行小时数和损伤容陷疲劳分散系数代入(2)式后得出:

Ya0-aer>10625(h)

所以,吊舱舱体的疲劳寿命超过10625 飞行小时。

2 某直升机机载吊舱舱体日历寿命的估算

吊舱舱体日历寿命可由下式估算:

式中:YN——吊舱舱体日历寿命(y);

η——吊舱舱体空中飞行与总使用时间之比值。

我国目前大多数直升机机种年飞行强度较低[3],只有150h 左右。如米一17 直升机,年飞行强度平均只有153h。服役期间某直升机机载吊舱空中飞行时间通常不会超过总使用时间的4%。把吊舱舱体的疲劳寿命、空中飞行与总使用时间之比值带入(3)式得出:

YN>30(Y)

从上式可看出:吊舱舱体日历寿命估算值超过30年。

3 保证某直升机机载吊舱舱体使用寿命措施

环境引起的腐蚀损伤是影响某直升机机载吊舱舱体使用寿命的主要因素,而腐蚀损伤与材料选择、防护体系、加工制造、使用维护等水平直接相关[4]。为了保证某直升机机载吊舱舱体使用寿命,我们采取了如下措施:

3.1 解决好材料的选择搭配问题

吊舱舱体材料间的相容性问题实质就是材料的选择搭配问题,材料的选择一定要搭配合理。在进行结构设计时,选用对金属无腐蚀的密封材料XM-22 聚硫密封剂、XM-60 聚硫密封剂等进行胶接。

3.2 选用抗腐蚀能力强的材料

合理选取吊舱舱体结构材料。目前7050 铝合金是在美国海军和空军资助下,为提高厚壁零件的强度和抗应力腐蚀性能而研制的新型高强度、高断裂韧度、高疲劳强度和高耐应力腐蚀等优良综合性能的铝一锌一镁一铜一锆铝合金。在进行舱体骨架设计时,除吊耳外,舱体的其他主要受力构件选用铝合金7050 材料加工,紧固件均选用不锈钢1Cr18Ni9Ti 材料制作。

3.3 配以高效的复合涂层防护体系

表面防护层是提高吊舱舱体抗腐蚀品质,保障吊舱舱体达到预期服役使用年限的决定性因素[5]。在设计某直升机机载吊舱舱体时,吊舱舱体配以高效的复合涂层。采用铝合金7050 材料加工的主要受力构件表面,先进行阳极化处理,再喷涂主机所规定的底漆H06-27,最后喷涂主机所规定的面漆S04-81。

3.4 选用优良的制造工艺和表面处理工艺

吊舱在制造过程中有严格的腐蚀控制措施,避免材料和工艺的缺陷,确保吊舱的防腐质量。对于阳极化处理后的铝合金,应放在专用货架上,接触面衬牛皮纸存放,保护表面,以免遭到污染;预装配过程中损伤表面涂防腐涂料SF-9;对于主要受力构件采用扫描电镜以及电子探针等技术手段进行检测,防止结构缺陷的存在。

3.5 做好吊舱的使用维护

在某直升机机载吊舱使用维护过程中,要贯彻各项日常保养和防腐措施,对于早期腐蚀故障及时采取针对性防腐修理,把腐蚀的危害消灭在萌芽状态。在大修过程中,要进行全面彻底的腐蚀检查,采取先进的防腐修理技术,恢复和增强吊舱的抗腐蚀能力。

3.6 定时翻修或部分更换以提高吊舱舱体使用寿命

在吊舱服役期间可采用定时翻修和部分更换达到使用要求。比如:在进行吊舱舱体套接口密封设计时,我们选择硅橡胶材料制作O 形密封圈。为了更好满足密封防水要求,O 形密封圈使用寿命超过10年[6-7]后,应该更换吊舱舱体套接口粘接的O 形密封圈。

通过采取上述措施,可以保证某直升机机载吊舱舱体使用寿命超过10625 飞行小时/30年。

4 结束语

在上面,我们通过对某直升机机载吊舱舱体进行了分析,预估了其疲劳寿命和日历寿命,并提出了相应措施,这些措施可以提高和保证某直升机机载吊舱舱体的使用寿命。

[1]谭登驰,陈跃良,杨茂胜.军用飞机结构使用寿命研究概述[J].强度与环境,2007,34(4):37-41.

[2]郭建平,任康,杨龙,南雁.基于MSC.Fatigue的电子设备随机振动疲劳分析[J].航空计算技术,2008,38(4):48-51.

[3]余建航,张华.军用直升机使用寿命新探析[J].直升机技术,2004,(2):36-38.

[4]陈跃良,张勇.军用飞机结构日历寿命相关问题的思考[J].航空工程技术,2010,1(4):311-316.

[5]房振乾,陈群志,董兵,黄学军.飞机结构表面涂层体系改进研究[J].装备环境工程,2013,10(5):102—107.

[6]林总君,高劼,王丕毅.不同温湿度条件下硅橡胶密封圈贮存寿命研究[J].海军航空工程学院学报,2009,24(2):237-240.

[7]田蓉丽.HM301 硅橡胶使用寿命的评估[J].理化检验-物理分册,2009,(45):529-531.