智能加载激光洛氏硬度标准装置

石伟,陶继增,王丽,李金颖,徐明

(中航工业北京长城计量测试技术研究所,北京100095)

0 引言

国际洛氏硬度新定义标准草案对改善洛氏硬度试验C 标尺定义中所有参数进行了初步确定,通过完善定义和参数的准确控制,要求施加主试验力时的速度应可调节,特别增加了试验过程中间环节控制的参数控制描绘曲线,来减小各国间洛氏硬度最高标准测量的差异,提高量值传递的整体水平。据此,本文重点介绍了课题最新研究成果——智能加载激光洛氏硬度标准装置。

1 研究背景

近年来,国际间一直致力于“在世界范围内统一洛氏硬度标尺”的工作,并进行了多次关键比对,但比对结果始终存在着一定的差异。其差异主要来源于现有洛氏硬度定义的不完善和不准确,具体体现在以下两个方面。

1)定义不完善

洛氏硬度是个试验量,试验过程相对复杂,且对测量结果的影响直接而重要。如加初、主试验力的准确性,加卸试验力速度的快慢,保荷时间的长短,压头几何尺寸的控制等都是影响试验结果评价的主要因素,且各因素之间的影响关系错综交互,难以独立评价。由于现定义中没有对试验过程的监控要求,因此问题的发现只能依赖于结果的反应,且无法评判定位、确诊症因。

2)定义不准确

针对洛氏硬度试验过程中的参数要求,在试验力、时间及压头等几个主要参数方面的定义都显得较为宽泛,控制力度较弱,这造成测量结果的较大差异。因此,必须从计量学的角度,对洛氏硬度进行新的严格定义,并且加强试验方法中的参数中间环节控制。通过完善定义和参数的准确控制来减小各国间洛氏硬度最高标准测量的差别,从而提高量值传递的整体水平,并最终形成了国际洛氏硬度新定义的标准草案,其对HRC 的参数定义如表1所示。

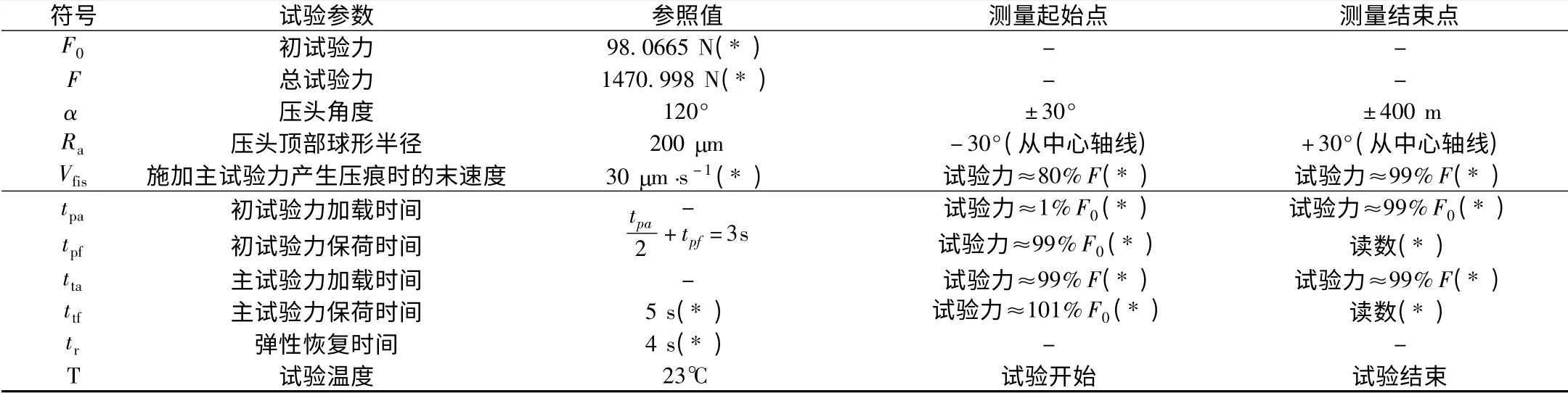

表1 HRC 的参数定义

表1 中带* 的部分是与现定义有变化的地方。其中试验力现定义为98.07 N 和1471 N,总试验力的保持时间为4 ~6 s,读数时间为3 ~5 s。新定义要求更为精确严格。其余变化的内容为新定义草案中新增的要求。可见,新定义要求施加主试验力时速度应可调,即在压头接近试验面时,速度应缓慢变更至30 μm ·s-1,用于减少速度的冲击影响。

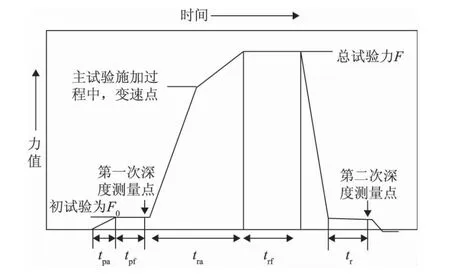

图1 为试验过程中各个时间、速度与试验力定义的关系图。

图1 试验过程参数控制曲线图

图1 为新定义中新增的核心内容,是对现有洛氏硬度定义的重大革新,首次体现出了硬度试验智能加载的概念,实现了从过程控制角度对洛氏硬度进行全新的定义规范,使得定义更加准确完整有效。根据图1不仅可以明晰各参数的具体含义,通过智能化加载实现试验力的自动判控及加载过程的实时跟踪反馈,为测量结果提供准确而有效的评判依据,而且通过各参数的精确控制,可大大提高测量结果的准确度。

2 设计思路

根据课题任务书的技术指标要求,结合国际洛氏硬度新定义的要求及对各参数的具体规定,设计洛氏硬度标准装置的总体方案示意图如图2所示。

图2 总体方案示意图

本装置设计思路主要包括两部分内容:一是智能力加载系统采用电机带动丝杠驱动砝码起落的方式进行试验力的加卸,获得准确的试验力值,并将整个施力过程通过高精度力传感器进行监控并反馈,全程实现智能化控制;二是压痕深度测量装置由安装在主轴上方的激光迈克尔逊外差式干涉系统跟随主轴的位移实时测量压痕的深度。整个装置全部实现自动化。

3 装置介绍

3.1 总体结构

本装置的总体结构示意图如图3所示,外观如图4所示。其工作原理为开始工作时,电动机带动减速机、滚珠丝杠旋转,丝母向下作直线运动,其上的小吊挂及连接件等重量加载到主轴上,实现初负荷的加载;丝母继续向下作直线运动,自动控制变荷电机组脱开第一级砝码,大吊挂及其连接件、第一级砝码等重量加载到主轴上,实现第一级加载;丝母继续向下作直线运动,自动控制变荷电机组脱开第二级砝码,第二级砝码加载到主轴上,实现第二级加载。整个加载过程的加载速度通过传感器对加载力值的反馈来实现。

图3 总体结构示意图

图4 装置外观图

3.2 控制系统

装置的控制原理图如图5所示。

图5 控制原理框图

激光干涉仪实时测量洛氏硬度试验中压痕深度随加载时间的位移变化量;砝码转角机构用于完成试验砝码的自动变换;状态线用于检测洛氏硬度试验过程中主轴不同的位置状态,根据其状态判断洛氏硬度试验所处的进程;力传感器用于检测试验过程中力值的变化,并根据传感器的信号控制电机不同的运转速度;伺服电机用于带动主轴完成洛氏硬度试验力值的加荷与卸载。

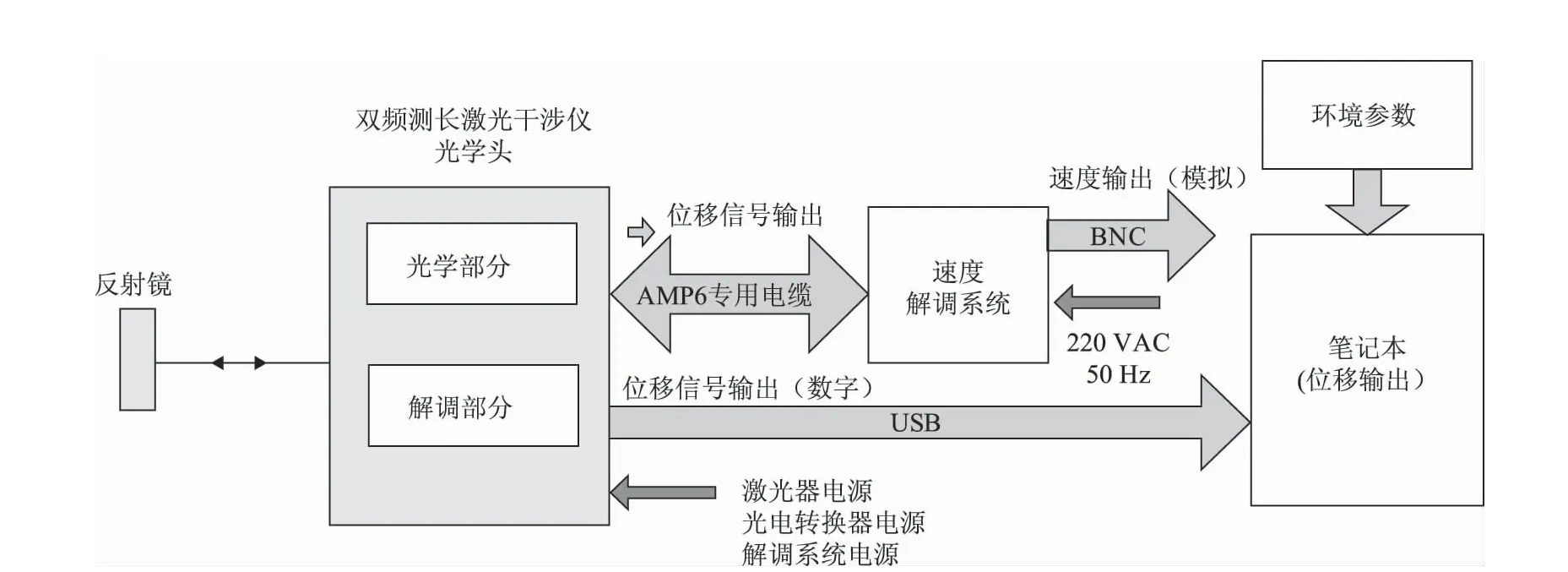

3.3 激光压痕深度测量系统

激光压痕深度测量系统采用双频外差激光干涉仪测量原理,系统方案原理如图6所示。双频测长激光干涉仪将光学头和解调系统作为一个整体,以平面镜作为测量合作目标,直接输出位移的数字信号给计算机,计算机采集环境温湿度和空气压力,通过软件自动对位移进行补偿运算,直接显示位移测量结果,并可给出位移的实时曲线。速度解调系统作为一个独立的功能模块,作为系统功能的扩充,可直接获得速度结果输出(模拟信号)。

图6 双频外差激光干涉仪系统方案图

4 装置分系统性能校准

装置完成后,为确保装置的性能满足国际洛氏硬度新定义的要求,首先对最为关键的力值加载和压痕测量两大系统进行性能校准,并获得了理想的结果。

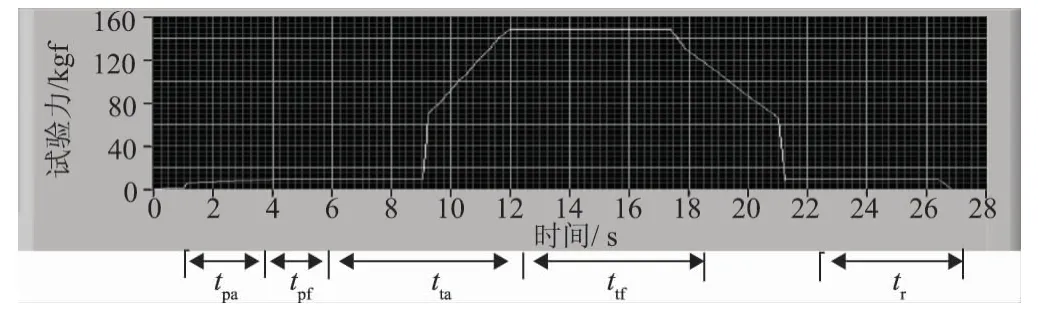

4.1 力加载曲线的校准

力值曲线的校准为在控制程序运行后,系统自动完成对应的洛氏硬度试验,试验结束后,系统除自动计算洛氏硬度试验相关的指标外,还将试验力随时间变化的数据自动保存,图7 例为150 kgf 试验力随时间变化的曲线图,其中初负荷加载时间小于4 s,主负荷加载时间小于6.5 s,主负荷保持时间5 s,主负荷卸载时间小于5 s,满足国际洛氏硬度新定义规定的指标要求。

图7 150 kgf 力加载曲线

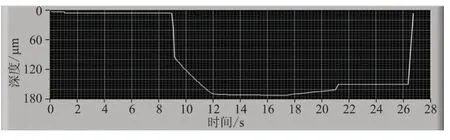

4.2 压痕深度测量曲线的校准

深度曲线的校准为在控制程序运行后,系统自动完成对应的洛氏硬度试验,试验结束后,系统除自动计算洛氏硬度试验相关的指标外,还将压痕深度随时间变化的数据自动保存,图8 例为150 kgf 压痕深度随时间变化的曲线图,其曲线形状与国际洛氏硬度新定义规定的曲线一致。

图8 150 kgf 压痕深度曲线

4.3 校准结论

通过力加载系统及压痕深度测量系统的校准,获得了与新定义一致的试验曲线,分别达到了相应的技术指标要求,为装置整体性能试验及指标验证工作提供了最佳状态。

5 装置的指标验证及示值比对

为了验证研制装置的性能指标,主要进行了试验力检定、压痕深度测量装置检定、重复性和示值比对等几项最为关键的试验验证工作。

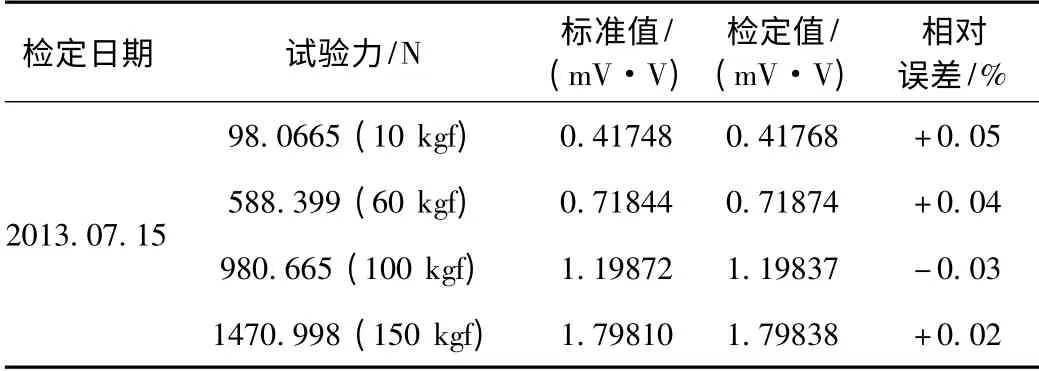

5.1 试验力的检定

试验力检定采用HBM 公司生产的TopZ30A、准确度为0.02 级的标准测力仪对各级试验力进行了检定,表2 给出了部分检定结果。

表2 试验力检定结果

由试验力检定结果可以看出,初试验力误差最大为+0.05%,总试验力误差最大为+0.04%,远远优于国际洛氏硬度新定义中试验力±0.1%的技术指标要求。

5.2 压痕深度测量装置的检定

压痕深度测量装置的检定采用Galileo 公司生产的专用压痕深度测量检具对各位移行程进行了检定,表3给出了部分压痕深度测量装置的检定结果。

表3 压痕深度测量装置检定结果 μm

由压痕深度测量装置检定结果可以看出,各位置点的最大误差为-0.20 μm,全部小于等于国际洛氏硬度新定义中规定的最大允许误差±0.2 μm 的指标要求。

5.3 装置重复性检定

装置重复性检定采用比对洛氏硬度块(溯源到国家基准)在小区域范围内对装置的示值检定10 次,排除硬度块均匀性带来的影响,以考核装置的重复性,表4给出了装置重复性检定结果。

由装置重复性检定结果可以看出,其标准偏差均小于合成标准不确定度uc=0.1 HR,重复性试验较为理想。

表4 装置重复性检定结果

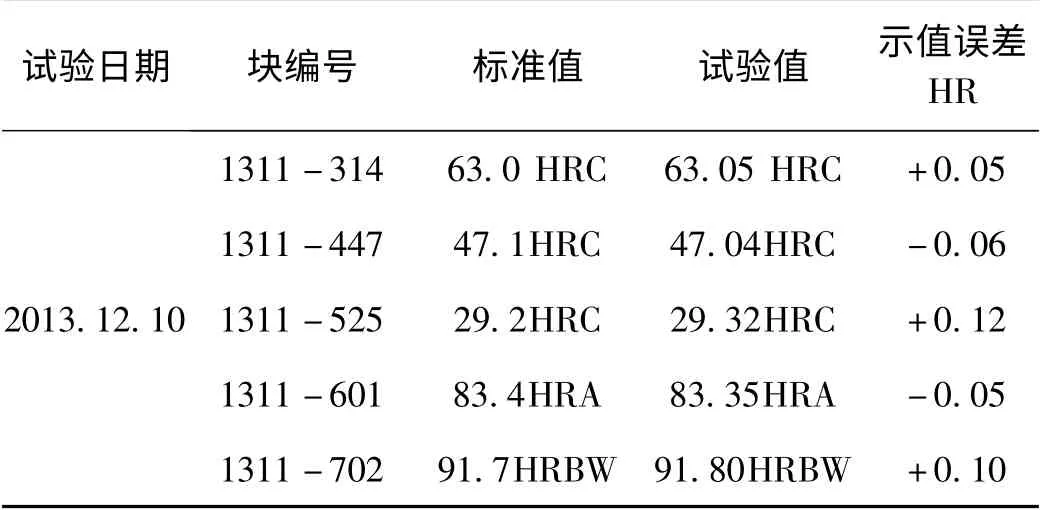

5.4 示值比对

装置示值比对采用比对洛氏硬度块(溯源到国家基准)对装置的示值进行比对,表5 给出了部分示值比对结果。由装置示值比对结果可看出:其比对数据与国家基准提供的标准值的差值均在±0.12HR 以内,根据国际通用比对规则,计算En 数的绝对值全部小于1,结果满意。

表5 装置示值比对结果

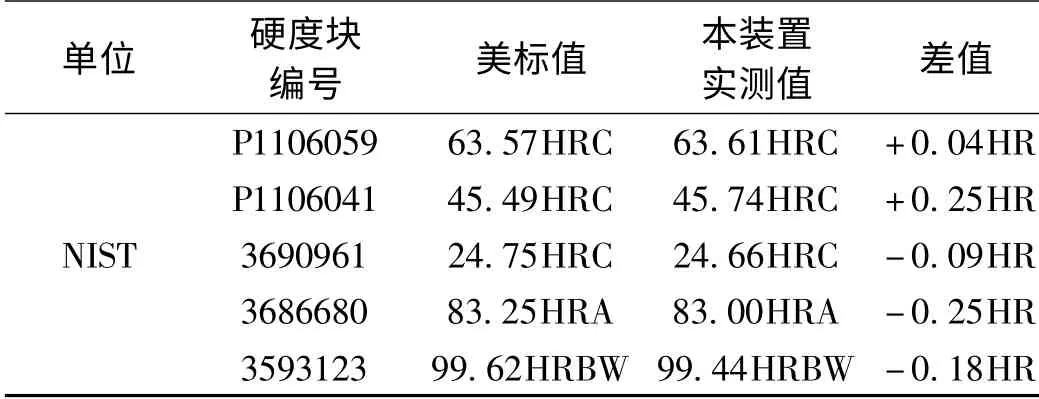

5.5 旁证试验

本装置与国家基准比对之后,又与最新引进并溯源到美国NIST 的美标(ASTM E18-14)硬度块进行了比对试验,部分比对数据如表6所示。

通过与美标硬度块比对结果可看出:其比对数据与NIST 提供的测量值的差值均在±0.25HR 以内,根据国际通用比对规则,计算En 数的绝对值全部小于1,结果满意。

表6 与美国硬度块比对结果

5.6 稳定性试验

本装置与国内国际的最高权威机构进行比对试验后,我们又利用国防洛氏硬度最高标准保存的长稳比对洛氏硬度块进行了装置的稳定性试验。部分试验数据见表7。

表7 稳定性试验数据

通过稳定性试验数据可以看出:该装置历时23 个月的稳定性差值都在±0.19HR 以内,结果较为理想。

6 结束语

智能加载激光洛氏硬度标准装置的各项性能指标及技术指标表明了装置的先进性和可靠性,其创新点主要体现在以下几个方面:首次采用滚珠花键的导向结构方式进行主轴导向,实现了力值的准确、稳定加载;采用旋转电磁铁进行变荷机构的控制,实现了砝码的自动、可靠变换;首次采用电机结合砝码的方式进行力值的智能加载控制,获得了与国际洛氏硬度新定义要求一致的力值加载控制曲线;首次采用激光外差式干涉原理进行压痕深度的非接触测量,实现洛氏硬度压痕深度的高精度测量。本装置采用最新的力值加载技术和激光压痕测量技术实现了洛氏硬度新定义各项技术指标的最新突破,其装置不确定度达到U=0.2HR(k=2),将国内洛氏硬度装置的技术水平提升了一个新的高度,而且对其它硬度装置的设计和研制具有很好的借鉴价值。

[1]ASTM E18-14 Standard Test Methods for Rockwell Hardness of Metallic Materials[S].

[2]Kim SH,Jeon EC,Kwon D.Determining Brinell Hardness From Analysis of Indentation Load-Depth Curve Without Optical Measurement[J].Transactions of the ASME,2005,127(1):154-158.

[3]Proceedings of IMEKO 2010:TC3,TC5,TC22 Conferences[C].

[4]李欣欣,肖献强,杨志刚,等.基于模式识别的压电精密驱动与控制系统[J].机械设计与制造,2006(5):107-109.