航空矢量发动机试车台推力校准技术综述

王辰辰,李新良,李程,曾吾,王洪博,俞锦

(中航工业北京长城计量测试技术研究所,北京100095)

0 引言

第四代战斗机要求飞机能够完成一系列过失速情况下的大机动格斗动作,如“眼镜蛇”、“倒挂金钩”等,这就需要飞机在大仰角下具有超强的机动能力,矢量推力发动机能够帮助飞机完成这些动作。世界发动机研制生产大国如美国、英国、俄罗斯等,都在矢量发动机的研制工作中投入了大量的精力与时间[1]。和常规发动机的研制一样,研制矢量发动机也需要通过大量的测试试验来获取、验证发动机的性能。准确的测试数据对于正确评估发动机性能、保证飞机飞行安全具有非常重要的意义。

发动机试车台是对航空发动机进行测试的主要试验平台,航空矢量发动机的测试需要矢量推力试车台,为保证矢量推力试车台测试数据的准确性,需要进行相关校准研究工作。本文在简要介绍涡扇发动机轴向试车台推力校准方法的基础上,分析介绍了矢量发动机试车台结构、推力校准方法和校准程序。

1 轴向试车台推力校准

经过几十年的发展,国内外现已经建有多台涡扇发动机轴向试车台,对其推力校准方法的研究相对比较成熟,通过分析研究轴向试车台的推力校准方法,可以为矢量试车台的推力校准提供帮助。

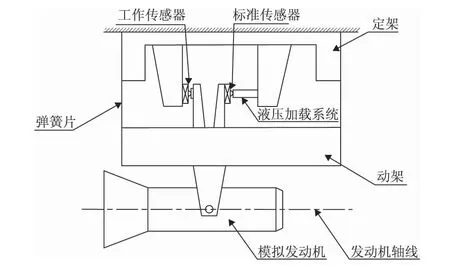

涡扇发动机轴向试车台的典型结构如图1所示,主要由定架、动架及连接构件组成,定架通过刚性连接与地面相连,相当于基础的作用[2-6],动架通过弹簧片悬挂于定架上,发动机安装在动架上并与动架构成刚性连接,推力测量系统中的工作传感器安装在定架与动架之间。发动机试车台的推力测量系统用于测量发动机测试试验中推力的大小,为了保证测试结果的可靠性,需要定期对航空发动机试车台推力测量系统进行校准。

推力校准的原理是:对推力架施加一个模拟推力,利用标准力传感器测量模拟推力的大小,同时采集台架推力测量系统中工作传感器的输出值,通过将标准力传感器与工作传感器测量的力值进行比对来完成校准。由于标准力传感器的位置不同,导致模拟推力的加载方式不同,可将涡扇发动机轴向试车台推力测量系统校准的方法分为两种:平行加载校准方法和中心加载校准方法[7-9]。

图1 轴向发动机试车台示意图

1.1 平行加载校准方法

平行加载(也称之为平面加载[9])校准方法的实质是将对试车台校准时提供的模拟推力施加在与发动机推力轴线平行的方向上,而不需要加载在发动机推力轴线上,也有的定义为将对试车台校准时的模拟推力施加在与推力测量同一水平面的位置,而不必直接加载在发动机推力轴线上,如图1所示。现有轴向试车台的平行加载系统,包括一个能够提供稳定模拟推力的液压加载系统和一个标准力传感器。校准时,液压加载系统提供所需的模拟推力,标准力传感器测量模拟推力的大小,同时采集工作传感器的输出,将两者进行对比,完成对推力测量系统的校准。

1.2 中心加载校准方法

中心加载校准方法直接将模拟推力施加在发动机推力轴线上,其结构原理图如图2所示,在进行中心加载校准时,需要将台架原有的加载系统断开,以免其影响推力在台架上的传递。中心加载校准的关键是在发动机推力轴线方向上施加一个大小可以测量的模拟推力,故需要特定的推力加载装置。校准时,通过位于发动机推力轴线方向上的加载装置提供中心加载推力,并利用安装于模拟发动机尾部的标准力传感器对推力值进行准确测量,同时读取推力架上工作传感器的读数,通过比对完成校准。

图2 轴向试车台中心加载校准示意图

1.3 两种方法的比较

平行加载校准方法中,模拟推力没有直接施加在发动机推力轴线上,不能完全模拟发动机的测试状态,且校准时推力在台架上的传递路径与发动机测试时推力的传递路径也不相同,故利用平行加载的校准状态与发动机试车时的测试状态不完全一致。但现有试车台上都配备平行加载校准装置,不需要额外安装加载设备,只需将台架自身的加载系统与动架连接即可,校准结束时也不必将加载装置拆除,只需要将其与动架脱离即可。平行加载校准方法是过去几十年试车台推力校准中所采用的主要方法,在HB6882-93《涡喷涡扇发动机试车台架推力测量系统校准规范》中给出了校准要求。

中心加载校准方式可模拟发动机的测试状态,是对试车台进行校准的理想加载方式[9],比平行加载方式能够更好地模拟发动机的测试状态,推力在台架上的传递与试车台推力的传递基本相同,校准的结果相比于平行加载校准方式的结果更加可靠。在对试车台进行推力校准时,有时也会利用中心加载校准方式验证平行加载校准方法的准确度。但是中心加载校准方式的推力加载装置位于发动机的尾部位置,它的存在会妨碍发动机的试车试验,必须在每次校准完成后将与中心加载校准方式相关的设备全部拆除,增加了操作的复杂性及校准试验所用的时间。另外,为了安装中心加载装置,需要在设计试车台架时就预先留出安装位置,对于没有预留出安装位置的试车台,中心加载校准方法并不适用,导致其使用比较局限。

在试车台校准时,对于有条件的试车台应该进行中心加载校准,可以比较准确的评估检验试车台的推力测量系统,并能检测试车台所配备的平行加载校准装置的状况。

1.4 试车台推力测量修正

不管采用上述哪种方法对试车台推力测量系统进行校准,都是保证试车台推力测量准确性非常重要的一个环节,而在发动机工作的实际工况条件下,推力测量准确度会受到多方面的影响,比如:试车间气动影响、推力测量系统影响和台架结构特性影响。其中,试车间的气动影响可分为试车间进气冲量、试车间压差阻力、底部阻力、迎风阻力和空气摩擦阻力等。对试车台推力测量系统校准考虑了推力测量系统及台架结构特性对试车结果的影响,因此,在对试车台进行测量时,还需要考虑试车间气动参数的影响。在试车台推力测量修正方面,欧洲国家进行了比较充分的研究,申请了关于推力测量修正方法的专利:Gas turbine measured thrust correction 和Thrust correction,利用相关的推力测量修正方法,英国罗罗公司将推力修正不确定度从预估的±0.8%提高到±0.25%[10-11]。

2 矢量试车台推力校准

2.1 矢量试车台结构

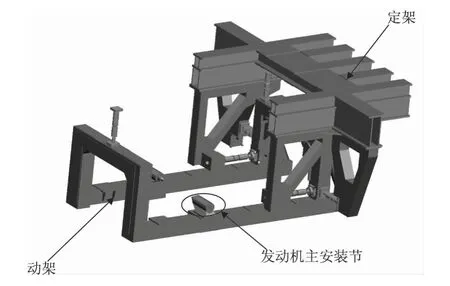

矢量推力试车台主要也是由定架、动架及连接件构成,但是动架与定架之间的连接方式、动架的结构形式等都与轴向试车台有所差别。矢量试车台的结构图如图3所示,动架与定架之间通过工作传感器进行连接,发动机通过主支点与动架进行刚性连接,尾部通过吊装的方式悬挂在动架上。矢量推力试车台的作用是测试航空矢量发动机的性能,在矢量推力架上共有六个工作传感器,分别用于测量航向、侧向和垂向的推力。另外,在矢量推力架的三个方向上,还分别有一个标准力传感器与相应的加载装置[12],用来确定台架的存在使得传感器之间存在着交互作用关系。

图3 矢量试车台结构图

2.2 矢量试车台推力现场校准方法

借鉴轴向试车台推力校准的长期经验,参照轴向试车台推力校准的方法对矢量试车台的推力校准技术进行研究,具体步骤应包括:理论推导、仿真计算、现场试验、编制规范等。理论推导可以对矢量试车台推力校准进行可行性分析,对后续的仿真分析及现场试验提供理论基础;仿真分析可以利用计算机的超强计算能力,对试车台的受力状态进行数值模拟,得到台架的力学特性,分析不同因素对现场试验结果的影响程度,为现场试验中因素控制起到参考作用,并可以与现场试验时得到的数据进行比较,分析误差原因,为后续编写矢量试车台推力校准规范提供参考,仿真分析是试车台推力校准中非常重要的步骤;现场试验是矢量试车台推力校准中最重要的环节,也是得到测试数据的关键步骤,现场试验的方法对测试数据准确性的影响至关重要,需要在现场试验前对各种影响因素进行评估分析,此时可参考理论推导和仿真分析得到的结果,以保证测试结果在误差允许范围之内;编制规范是矢量试车台推力校准技术研究的最终目的,制定合理的规范可以对以后试车台的校准提供参考依据,保证后续矢量试车台推力校准的顺利进行。

矢量试车台推力测量系统的现场校准可参考轴向试车台推力测量现场校准方法进行。矢量试车台现场校准相比于轴向试车台最大的区别是矢量试车台校准时施加的模拟推力为矢量力,轴向试车台校准时施加的模拟推力是单一方向的推力。根据标准力传感器不同位置,可将模拟推力的加载方法分为两种,即有两种方法可完成校准:利用试车台自身加载系统校准和利用额外附加的加载系统进行校准。

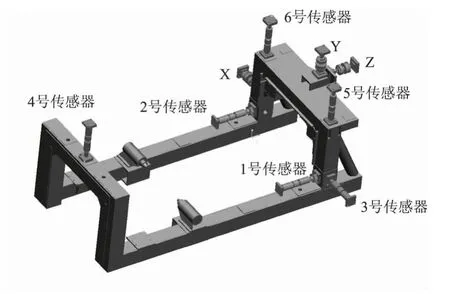

在2.1 节矢量试车台的结构中已经说明,矢量试车台除了三个方向的六个工作传感器外还有三个标准力传感器与加载装置,矢量试车台传感器位置如图4所示。图4 中,X,Y,Z 分别是侧向、垂向和轴向加载装置组件;1 ~6 号传感器为工作传感器,其中1 号和2 号传感器用于测量轴向力,3 号传感器用于测量侧向力,4,5,6 号传感器用于测量垂向力。试车台上的这些附加装置的作用类似于轴向试车台平行加载校准方式中的校准系统,其作用也是对试车台的推力测量系统进行校准。利用这种方式对矢量试车台校准时的理想情况是,在单独施加某一方向的模拟推力时,在该方向的工作传感器所测量到的值与所施加的模拟推力相等,另外两个方向的工作传感器的输出为零[13]。而实际的试车台会使不同方向的力传感器之间存在交互作用,即当单一方向施加模拟推力时,该方向的工作传感器并不能测量到全部力值,另外两个方向的工作传感器输出也不为零。力传感器之间的这种交互作用,对于航空矢量发动机的测试非常重要。为了在发动机试车时得到准确的推力测试结果,正确评估发动机性能,需要对矢量试车台进行推力校准,掌握力传感器之间的这种交互作用。

图4 矢量试车台传感器分布图

利用额外附加的加载系统进行校准的方法与轴向试车台推力校准中的中心加载校准方法相似,也需要将模拟推力直接加在发动机的推力轴线上,与轴向试车台所不同的是,利用这种方法对矢量试车台推力测量系统进行校准时,加载系统所施加的模拟推力不仅大小要发生改变,还需要根据要求改变模拟推力的方向,确保模拟推力的轴线与矢量发动机的推力轴线能够重合。矢量发动机的推力方向变化可以分解为周向角度变化和轴向角度变化,校准时的加载系统则需要能够提供轴向和周向角度都能够调节的模拟推力。这种校准方法的理想状况是,将所施加的模拟推力分解到三个方向,每个方向的推力与该方向工作传感器测量的力值大小完全相同,但加载角度、加载点位置的测量等可能存在误差,且试车台架会导致力的传递产生变化,故在实际现场校准中,很难保证力值的相同。

就理论分析及轴向试车台校准经验,利用额外附加的加载系统进行校准的方法能够更好地模拟矢量发动机的测试状态,校准精度应高于直接利用试车台自身加载系统进行校准的方法。尽管这种方法的校准状态与测试状态相似,却并不能够完全模拟矢量发动机的全部推力状态,如角度调节中暂时无法实现无级调节,只能对几个关键角度下的推力进行校准。这种推力校准方法要求台架预留安装位置,每次校准时需要安装与拆卸加载装置,耗费大量的时间。直接利用试车台自身加载系统进行校准的方法,只需要在每次校准时将台架自身的加载系统与动架进行连接,校准结束时与动架脱离即可,操作方便、简单,但这种校准方法不能够提供矢量力,只能够沿三个方向分别校准,得到台架对传感器之间的交互作用的大小,校准结果一般不能直接说明试车台推力测量系统的性能。为了既方便又准确地对试车台进行校准,可以利用额外附加加载系统校准的方法对试车台自身的校准系统进行验证。这样,在试车台正常使用期间,只需要利用试车台自身的加载系统对台架推力进行校准即可。

2.3 矢量试车台推力现场校准程序

对矢量试车台推力测量系统进行现场校准时,需要首先将与真实发动机物理属性相同的模拟发动机安装在动架上,来模拟真实发动机试车时安装在台架上的状态。对于能够利用额外附加加载系统进行推力校准的试车台,可在安装附加加载装置前,首先利用试车台自身的加载系统进行校准,在校准完成后将加载装置与试车台动架分开。保持模拟发动机的状态不变,在试车台尾部安装附加的加载系统,进行角度及加载点位置的调节,完成试验要求的加载状态下的校准。校准完成后,分析校准试验中得到的数据,对数据进行处理,完成矢量试车台的整个校准过程。

3 展望

为保证航空矢量推力技术的发展,需要性能可靠的矢量试车台对航空矢量发动机进行试车试验,矢量试车台的准确性关系着试车台数据的准确性,对矢量试车台进行校准必不可少。航空矢量发动机试车试验的一个主要性能指标就是推力,对矢量试车台推力测量系统进行校准是试车台校准过程中非常重要的步骤。随着计算机仿真技术的发展,对矢量试车台推力测量系统进行校准时,可利用经典力学理论及数值模拟原理对试车台的力学特性及可能影响现场试验的因素进行评估分析,现场校准试验可将数值分析结果作为理论指导,根据分析的试车台性能及影响因素对试验结果的影响程度,确定现场试验中需要保证的条件。通过分析数值模拟及现场校准试验所得数据,对矢量试车台完成校准,并编制矢量试车台推力测量系统校准规范,用于指导矢量试车台的推力校准。

[1]张劲,刘自虎,祝学平.军用航空发动机推力矢量技术发展展望[J].江苏航空,2002(3):15-16.

[2]吴惠明,焦献瑞.发动机试车台推力测量系统中心加载现场校准技术研究[J].计测技术,2009,29(1):28-30.