PVB夹层玻璃裂纹扩展的参数化实验研究*

陈晶晶,许 骏,刘博涵,孙岳霆,徐晓庆,李一兵

(清华大学,汽车安全与节能国家重点实验室,北京 100084)

2015042

PVB夹层玻璃裂纹扩展的参数化实验研究*

陈晶晶,许 骏,刘博涵,孙岳霆,徐晓庆,李一兵

(清华大学,汽车安全与节能国家重点实验室,北京 100084)

为对风窗玻璃安全设计提供依据,利用落锤实验台结合高速摄影装置对PVB夹层玻璃板进行面外冲击实验,记录裂纹的动态扩展过程,并根据裂纹扩展速度与加速度曲线来研究裂纹的扩展行为。接着在此基础上进行了参数化实验,研究冲击能量和PVB薄膜厚度对裂纹扩展特性的影响。最后,基于大量的参数化实验数据,采用概率统计方法对裂纹的宏观形态进行了研究。结果表明,玻璃裂纹扩展的速度、加速度和环形裂纹出现的频度皆与PVB薄膜厚度和冲击能量有显著的相关性。

PVB夹层玻璃;裂纹扩展;参数化实验;冲击能量;夹层厚度

前言

在人车碰撞事故中,汽车风窗玻璃是行人主要致伤源之一[1-2]。冲击产生的玻璃裂纹蕴含了丰富的信息:既可以据此分析风窗玻璃的力学特性,从而对风窗玻璃的优化设计提供依据,还可分析碰撞信息,将其应用于事故重现[3]。因此,研究风窗玻璃在受冲击条件下的裂纹扩展特点非常必要。关于PVB夹层玻璃动态断裂的传统研究方法主要局限于数值模拟方面[4-8]。文献[9]中利用传统有限元的方法研究了风窗玻璃受头部冲击后的裂纹起裂,并进行了相应的参数化分析。而文献[6]中则利用扩展有限元的方法成功地模拟了风窗玻璃辐射裂纹与环形裂纹的扩展过程,并通过改变冲击速度和冲击物质量等参数来观察裂纹扩展的变化规律。然而,对于PVB夹层玻璃动态裂纹扩展的实验研究却很少。

近几年来,对复合材料裂纹扩展的实验研究已逐渐成为热点[10-20]。文献[11]中利用焦散线方法结合高速摄影对PMMA(有机玻璃)进行了单条裂纹的动态扩展研究,捕捉了裂纹的加减速状态,同时测量出裂尖的应力强度因子,并找到其与裂纹扩展速度的关系。文献[17]中利用PMMA板研究了两条平行裂纹的动态传播规律。实验同时记录了裂尖的传播轨迹和动态焦散斑,观察到了裂纹的起裂和扩展行为。高速摄影已经成为动态裂纹扩展研究的有效手段之一。

因此,本文中利用高速摄影研究了汽车PVB夹层玻璃在不同冲击能量和不同夹层厚度下I型裂纹的传播规律,并利用概率统计方法对裂纹的宏观形态进行研究,为进一步研究夹层材料平面内裂纹传播机理研究提供了必要的基础实验数据,为风窗玻璃安全设计奠定基础。

1 动态裂纹扩展的实验研究平台

1.1 试件制备

试件制备过程基本上与汽车风窗玻璃制备过程相同,即在10个大气压、120℃条件下进行夹层玻璃与薄膜的压合[20]。试件平面尺寸为200mm×150mm。该层合板是由一层PVB中间层(弹性模量Ep=0.1GPa,瞬态剪切模量G0=0.33GPa,永久剪切模量G=0.69MPa,体积模量K=20GPa,泊松比νp=0.49,密度ρp=1 100kg/m3,衰减因子β=12.6s-1[20-21])和两面的厚2mm的普通玻璃层(弹性模量Eg=70GPa,泊松比νg=0.22,密度ρg=2 500kg/m3[20])构成。在参数化实验研究中,PVB中间层的厚度在0.38~3.04mm的范围内变化(对于一般的乘用车来说,PVB薄膜的厚度为0.76mm)。玻璃是一种典型的线弹性脆性材料,其断裂应变大约为0.1%[22],而PVB薄膜是一种黏弹性材料,在受到拉伸的过程中会产生较大的变形。这种独特的设计能使夹层材料受到冲击时通过PVB中间层的大变形来耗散大部分能量而达到保护车内乘员和行人的目的[23]。

试件固定在两个金属固定框中,为避免可能的划痕和边界应力集中,框内垫有橡胶衬垫。试件垂直于实验台放置,由6个直径为10mm的螺杆固定。经前期实验,确定螺母的拧紧力矩设定为4N·m。同时,采用一个冲击转换杆来将垂直方向的冲击力转化为水平方向,以便为试件提供一个垂直于平面的动态冲击力。

1.2 实验装置

图1示出落锤实验平台,落锤的最大高度约为1 000mm。实验过程中,将一个2kg的落锤放置在一定的高度,然后将其释放,由此产生一定的冲击能量。落锤高度在300~900mm的范围内变化。冲击转换杆末端装有一冲击头,冲击头可设计成不同的形状,本研究中仅采用半球形冲击头。

本研究采用高速摄影系统来实时记录动态裂纹扩展过程。整个系统由高压充电控制器、多火花式放电系统、两个场透镜和4×4的相机方阵组成。多火花式放电系统提供了16个独立的火花塞,它们由高压充电控制器来触发,并按照设定的时间间隔点火,充电电压可达到30kV。同时,与16个火花塞一一对应的4×4相机方阵接收到光信号,从而记录下裂纹的图像信息。为确保胶片上记录下来的图像按照点火顺序排列,采用了两个场透镜来设计光路。此外,还引入了延迟控制器来控制每个火花塞之间的点火间隔。延迟器的时间间隔可在1~9 999μs的范围内变化,足以保证目前的实验要求。为记录每个火花塞的实际点火时间,采用光电传感器结合示波器的方法来接收光信号,并将其转化为电信号显示在示波器中。

本实验系统已经过标定,并将标定结果与文献[24]和文献[25]进行对比。

1.3 实验原理

实验前,落锤通过电磁铁被悬挂在导杆上方的某一特定高度,当落锤沿导杆滑落并与冲击转换杆接触,触发信号首先作用于延迟控制器,使16个火花塞按顺序依次点火。之后,示波器记录下光电传感器传出的16个光电信号,与此同时,照相机捕捉下了16幅裂纹图像。

2 动态裂纹扩展过程捕捉

3 参数化实验研究

3.1 不同冲击能量的裂纹扩展实验

在PVB薄膜厚度为0.76mm的实验条件下,通过改变落锤的下落高度,研究不同冲击能量对玻璃裂纹扩展特性的影响。本研究采用了5种不同的落锤高度进行实验,即500、600、700、800和900mm,对应的冲击能量分别为9.8、11.76、13.72、15.68和17.64J。图3展示了典型的辐射裂纹动态扩展行为。玻璃辐射裂纹的动态传播过程大致可分为3个阶段。第1阶段为上升阶段(即0~t1时刻),此阶段内,曲线斜率由零时刻的最大值逐渐减至约为0.01,在短时间内,玻璃裂纹的扩展速度由零开始迅速上升,能量急剧释放,直至达到顶峰;第2阶段为平稳阶段(即t1~t2时刻),曲线斜率约从0.01逐渐减小至-0.01,此时能量的释放进入稳定期,裂纹扩展速度升至最高值vmax,并在最高值附近维持较短的时间,此后裂纹扩展过程进入下一个阶段;第3阶段为下降阶段(即t2时刻至结束),此时大部分能量已经释放完毕,裂纹扩展速度呈现下降趋势,随之逐步趋于稳定,直至裂纹扩展完全。

而后,又将5种冲击能量下分别得到的裂纹扩展速度-时间曲线进行比较,如图4所示,可知不同落锤释放高度(即不同冲击能量),对动态裂纹扩展的特性有着显著的影响:(1)能量释放所需的时间:落锤释放高度越高,即冲击能量越大,整个裂纹扩展过程所需的时间也越短,即能量释放的越快;(2)上升期的长短:落锤释放高度越高,即冲击能量越大,裂纹扩展速度升至最高值所需的时间越短;(3)峰值的大小:落锤释放高度越高,即冲击能量越大,裂纹扩展速度所能达到的最大值越大;(4)稳定期的长短:落锤释放高度越高,即冲击能量越大,裂纹扩展速度在最高值附近的持续时间越短。总的来说,落锤释放高度越低,裂纹扩展的过程越趋于平稳,所需时间越长。

再将5种冲击能量下分别得到的裂纹扩展加速度-时间曲线进行比较,如图5所示。裂纹扩展的加速度在裂纹起裂的时刻为最大,随之在短时间内迅速减小,最后加速度值经由零点而变为负值。不同的落锤释放高度即不同的冲击能量,对加速度变化趋势有着显著的影响:(1)起始加速度:落锤释放高度越高,冲击能量越大,裂纹扩展的起始加速度越大;(2)加速度:落锤释放高度越高,冲击能量越大,曲线越“陡峭”,即裂纹扩展起始阶段的加速趋势越明显。总之,落锤释放高度越低,加速度变化越不明显。

3.2 不同PVB薄膜厚度的裂纹扩展实验

在落锤下落高度为700mm的实验条件下,通过改变PVB薄膜的厚度(分别采用0.38、0.76和1.52mm 3种薄膜厚度),研究不同PVB薄膜厚度对玻璃裂纹扩展特性的影响。将3种PVB薄膜厚度的试件分别得到的裂纹扩展速度-时间曲线进行比较,如图6所示。由图6可知,改变PVB薄膜厚度之后,玻璃裂纹的动态传播过程与常用的0.76mm试件并无明显差别。而不同的PVB薄膜厚度,对动态裂纹扩展的特性有着显著的影响:(1)能量释放所需的时间:PVB薄膜厚度越大,整个裂纹扩展过程所需的时间也越长;(2)上升期的长短:PVB薄膜厚度越小,裂纹扩展速度升至最高值所需的时间越短;(3)峰值的大小:PVB薄膜厚度越大,裂纹扩展速度所能达到的最大值越小,即玻璃试件的吸能特性越好。总的来说,PVB薄膜厚度越大,试件的吸能特性越强,裂纹扩展的过程越趋于平稳,所需时间越长。

再将5种PVB薄膜厚度下分别得到的裂纹扩展加速度-时间曲线进行比较,如图7所示。裂纹扩展的加速度在裂纹起裂的时刻为最大,随之在短时间内迅速减小,最后加速度值经由零点变为负值。不同的PVB薄膜厚度,对加速度变化趋势有着显著的影响:(1)起始加速度:PVB薄膜厚度越小,裂纹扩展的起始加速度越大;(2)加速度:PVB薄膜厚度越小,曲线越“陡峭”,即裂纹扩展起始阶段的加速趋势越明显,同时,其后期的减速度也明显高于PVB薄膜厚度大的试件。总之,PVB薄膜厚度越大,加速度变化越平缓。

3.3 裂纹形态特征的概率统计实验

为从宏观形态的角度进一步研究PVB夹层玻璃的裂纹特性,在落锤下落高度为300mm的实验条件下,通过改变PVB薄膜的厚度(分别为0.38、0.76、1.52和3.04mm),研究不同PVB薄膜厚度对玻璃裂纹宏观形态的影响。同时,又在PVB薄膜厚度为0.76mm的实验条件下,通过改变落锤的下落高度(分别为300、500、700和900mm),研究不同冲击能量对玻璃裂纹宏观形态的影响。为获得有效的统计信息,对相同条件下的实验重复进行100组。

根据实验结果,共存在3种裂纹形态,即细密型辐射状裂纹、倒刺型辐射状裂纹和环形裂纹,如图8所示。由图可见:细密型辐射状裂纹的特点是分布较为密集,裂纹以受冲击点为中心向四周辐射;相比之下,倒刺型辐射状裂纹则分布比较稀疏,且裂纹在扩展路径上存在形如倒刺的微小裂纹;而环形裂纹则是以冲击中心为圆心的圆形。所有试件也可对应地分为3类。

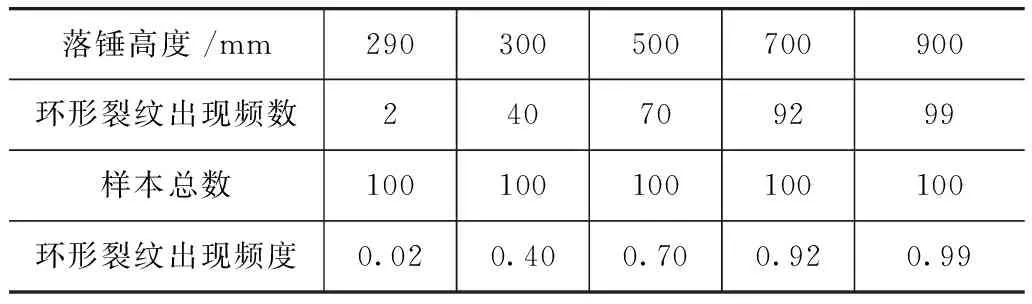

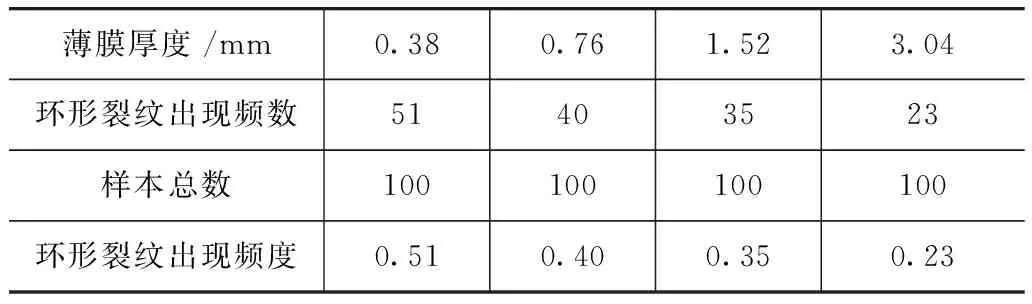

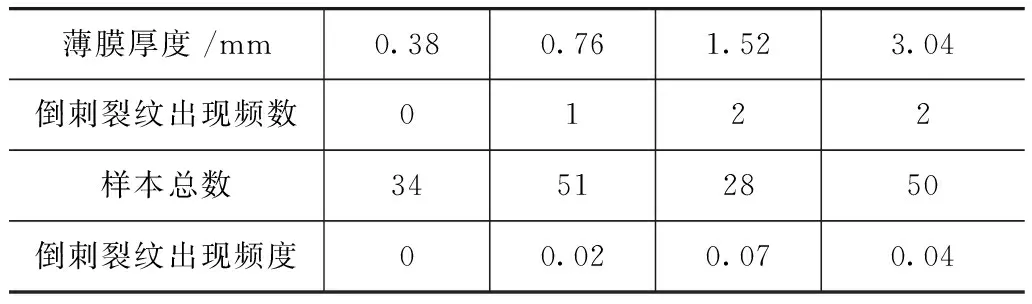

以图8中3种类型的试件作为总体,对环形裂纹出现频度进行参数化统计,统计结果见表1和表2。由表中数据可以看出,在落锤质量为2kg,PVB膜厚为0.76mm的条件下,300mm落锤高度是一个临界点hg,当落锤高度h 表1 环形裂纹出现频度统计(PVB薄膜厚度0.76mm) 表2 环形裂纹出现频度统计(落锤高度300mm) 由统计分析得知,产生倒刺型裂纹的试件上一定会伴随环形裂纹的出现,因此又以图8(a)和图8(c)两种类型的试件作为总体,对倒刺裂纹的出现概率进行了参数化统计分析,统计结果见表3和表4。由表中数据可以看出,倒刺型辐射状裂纹出现频度随落锤高度增大而增大,但变化趋势越来越缓慢。由于落锤高度越高,冲击能量越大,导致裂纹传播的不稳定性上升,从而主裂纹在传播的过程中更容易通过长出细小的旁支来达到迅速释放能量的目的,因此倒刺型裂纹出现的概率增加。然而,倒刺型裂纹的出现频度并未随着薄膜厚度的增大而增加。 表3 倒刺裂纹出现频度统计(PVB薄膜厚度0.76mm) 表4 倒刺裂纹出现频度统计(落锤高度300mm) 从实验上测定在特定冲击条件下的裂纹在PVB夹层玻璃中的扩展速度,并参数化研究了PVB夹层玻璃在不同冲击能量和不同薄膜厚度下动态裂纹的传播行为及规律。在此基础上进行了基于概率统计方法的参数化实验研究。研究表明,玻璃裂纹扩展的速度、加速度以及环形裂纹出现的频度都与PVB薄膜的厚度有着显著的相关性,说明在风窗玻璃的优化设计中,PVB夹层的厚度应该作为一项重要的考量指标。同时,裂纹产生的宏观形状与冲击条件具有显著相关性。实验结果为后续理论研究提供了必要的基础数据及实验证据,并为汽车风窗玻璃安全设计奠定理论基础。 [1] Xu Jun, Li Yibing.Study of Damage in Windshield Glazing Subject to Impact by a Pedestrian’s Head[J].Proceedings of the Institution of Mechanical Engineers Part D-Journal of Automobile Engineering,2009,223(D1):77-84. [2] Xu Jun, Li Yibing, Chen Xi, et al.Automotive Windshield-Pedestrian Head Impact: Energy Absorption Capability of Interlayer Material[J].International Journal of Automotive Technology,2011,12(5):687-695. [3] Xu Jun, Li Yibing, Lu Guangquan, et al.Reconstruction Model of Vehicle Impact Speed in Pedestrian-vehicle accident[J].International Journal of Impact Engineering,2009,36(6):783-788. [4] Zhao Shuangmei, Dharani L R, Chai L, et al.Dynamic Response of Laminated Automotive Glazing Impacted by Spherical Featureless Headform[J].International Journal of Crashworthiness,2006,11(2):105-113. [5] Xu Jun, Li Yibing.Crack Analysis in PVB Laminated Windshield Impacted by Pedestrian Head in Traffic Accident[J].International Journal of Crashworthiness,2009,14(1):63-71. [6] Xu Jun, Li Yibing, Chen Xi, et al.Characteristics of Windshield Cracking upon Low-speed Impact: Numerical Simulation Based on the Extended Finite Element Method[J].Computational Materials Science,2010,48(3):582-588. [7] Zang Mengyan, Lei Zhou, Wang Shufang.Investigation of Impact Fracture Behavior of Automobile Laminated Glass by 3D Discrete Element Method[J].Computational Mechanics,2007,41(1):73-83. [8] Xu Jun, Li Yibing, Chen Xi, et al.Numerical Study of PVB Laminated Windshield Cracking upon Human Head Impact[J].Cmc-Computers Materials & Continua,2010,18(2):183-211. [9] Zhao Shuangmei, Dharani L R, Liang Xufang, et al.Crack Initiation in Laminated Automotive Glazing Subjected to Simulated Head Impact[J].International Journal of Crashworthiness,2005,10(3):229-236. [10] Sharon E, Gross S P, Fineberg J.Local Crack Branching as a Mechanism for Instability in Dynamic Fracture[J].Physical Review Letters,1995,74(25):5096-5099. [11] Arakawa K, Mada T.Unsteady Dynamic Crack Propagation in a Brittle Polymer[J].Experimental Mechanics,2007,47(5):609-615. [12] Singh R P, Parameswaran V.An Experimental Investigation of Dynamic Crack Propagation in a Brittle Material Reinforced with a Ductile Layer[J].Optics and Lasers in Engineering,2003,40(4):289-306. [13] Xu L R, Rosakis A J.Impact Damage Visualization of Heterogeneous Two-layer Materials Subjected to Low-speed Impact[J].International Journal of Damage Mechanics,2005,14(3):215-233. [14] Kirugulige M S, Tippur H V.Mixed-mode Dynamic Crack Growth in Functionally Graded Glass-filled Epoxy[J].Experimental Mechanics,2006,46(2):269-281. [15] Yao Xuefeng, Xu Wei, Bai Shulin, et al.Caustics Analysis of the Crack Initiation and Propagation of Graded Materials[J].Composites Science and Technology,2008,68(3-4):953-962. [16] Kadono T, Arakawa M.Crack Propagation in Thin Glass Plates Caused by High Velocity Impact[J].Physical Review E,2002,65(3). [17] Yao Xuefeng, Xu Wei, Xu Maoqi, et al.Experimental Study of Dynamic Fracture Behavior of PMMA with Overlapping Offset-parallel Cracks[J].Polymer Testing,2003,22(6):663-670. [18] Yao Xuefeng, Xu Wei, Arakawa K, et al.Dynamic Optical Visualization on the Interaction Between Propagating Crack and Stationary Crack[J].Optics and Lasers in Engineering,2005,43(2):195-207. [19] Liu Yanxiong, Liaw B.Drop-weight Impact Tests and Finite Element Modeling of Cast Acrylic Plates[J].Polymer Testing,2009,28(6):599-611. [20] Xu Jun, Sun Yueting, Liu Bohan, et al.Experimental and Macroscopic Investigation of Dynamic Crack Patterns in PVB Laminated Glass Sheets Subject to Light-weight Impact[J].Engineering Failure Analysis,2011,18(6):1605-1612. [21] Zhao Shuangmei, Dharani L R, Chai L, et al.Analysis of Damage in Laminated Automotive Glazing Subjected to Simulated Head Impact[J].Engineering Failure Analysis,2006,13(4):582-597. [22] Liu Wenning, Sun Xin, Chen Weinong, et al.Modeling and Characterization of Dynamic Failure of Soda-lime Glass Under High-Speed Impact[J].International Journal of Damage Mechanics,2012,21(4):577-598. [23] Iwasaki R, Sato C, Lataillade J L, et al.Experimental Study on the Interface Fracture Toughness of PVB (Polyvinyl Butyral)/Glass at High Strain Rates[J].International Journal of Crashworthiness,2007,12(3):293-298. [24] Sharon E, Fineberg J.Confirming the Continuum Theory of Dynamic Brittle Fracture for Fast Cracks[J].Nature,1999,397:333-335. [25] Nielsen J H, Olesen J F, Stang H.The Fracture Process of Tempered Soda-Lime-Silica Glass[J].Experimental Mechanics,2009,49(6):855-870. Parametric Experimental Study on the Crack Propagation of PVB Laminated Glass Chen Jingjing, Xu Jun, Liu Bohan, Sun Yueting, Xu Xiaoqing & Li Yibing TsinghuaUniversity,StateKeyLaboratoryofAutomotiveSafety&Energy,Beijing100084 For providing a basis for the safety design of windscreen glass, an out-plane impact test of PVB laminated glass panel is conducted on a drop-weight tester with a high-speed photography device.The dynamic process of crack growth is recoded and crack growth behavior is studied according to the velocity and acceleration curves of crack propagation obtained.Then on these bases, parametric experiments are performed to investigate the effects of impact energy and PVB film thickness on the characteristics of crack propagation.Finally, based on a great number of parametric experiment data, the macroscopic patterns of cracks are studied with probabilistic method.The results show that the growth velocity and acceleration of glass cracks and the occurrence frequentness of ring-shaped cracks all have significant correlation with impact energy and the thickness of PVB film. PVB laminated glass; crack propagation; parametric experiment; impact energy; laminate thickness *国家自然科学基金(11102099)资助。 原稿收到日期为2013年4月26日,修改稿收到日期为2013年6月2日。

4 结论