实验设计与近似模型结合下的副车架结构轻量化优化*

朱剑峰,林 逸,史国宏,寇宏滨,姜 欣,王水莹

(1.北京理工大学机械与车辆学院,北京 100081;2.泛亚汽车技术中心有限公司,上海 201206)

2015044

实验设计与近似模型结合下的副车架结构轻量化优化*

朱剑峰1,2,林 逸1,史国宏2,寇宏滨2,姜 欣2,王水莹2

(1.北京理工大学机械与车辆学院,北京 100081;2.泛亚汽车技术中心有限公司,上海 201206)

为提高副车架静、动态结构性能,采用实验设计方法,建立近似模型,通过对近似模型的优化完成副车架结构的优化设计。优化后副车架结构的静动刚度和模态都达到设计要求,质量减轻约1kg。基于近似模型的优化方法在副车架结构轻量化优化中的成功应用表明了其在汽车底盘结构优化设计中具有很好的应用前景。

副车架;实验设计;近似模型;轻量化优化

前言

汽车底盘结构受载工况十分复杂,副车架是其中一个重要部件。对副车架而言,存在许多静动态评价指标,有些指标之间往往相互矛盾,所以要满足所有的设计目标十分困难。目前,国内的副车架设计基本思路是参考同类车型结构进行局部改进设计,缺乏相应的自主技术。通过实验设计和近似模型相结合的方法,可对汽车底盘进行结构优化,在结构满足性能最优的基础上实现轻量化,同时加快了开发进度,提高了市场竞争力。

文献[1]中应用Kriging模型法结合实验设计对汽车前部结构进行了耐撞性优化设计,达到了预期效果。文献[2]中采用基于序列响应面模型的方法,结合遗传算法对全承载大客车固有振动频率进行优化分析得到了理想的结果。文献[3]中在汽车概念设计阶段对车身接头的结构采用拉丁方实验设计和响应面结合的方法进行了优化设计,优化后的结构在满足结构性能的同时减轻了整车质量。

本文中首先建立副车架结构的有限元模型,利用Morpher软件对副车架结构进行参数化,采用实验设计方法生成副车架有限元分析样本,并建立近似模型对副车架进行结构轻量化优化设计,通过对比优化前后的副车架结构性能验证了该方法在汽车结构优化中的工程应用价值。

1 副车架参数化有限元模型的建立

1.1 副车架有限元模型

对于钣金结构形式的副车架,本体部分及焊缝的有限元模型全部采用壳单元进行网格划分,为保证参数化后的副车架有限元模型在优化变形过程中保持有一定单元网格质量以确保完成后续计算,控制单元的平均尺寸为5mm左右,模型共有60 154个壳单元,对于螺栓连接的部分则利用刚性单元进行简化处理,副车架有限元模型如图1所示。

1.2 参数化有限元模型的建立

副车架主要由前横梁、纵臂、后横梁和后横梁内部加强板焊接而成,其结构的主要设计变量为各个横梁和纵梁的截面宽度、高度和各梁之间的搭接宽度,内部加强板的布置形式和位置,以及梁的折弯拐角和各个钣金件的材料厚度。模型的参数化通过Morpher软件生成,各结构详细设计变量定义如图2~图6所示。

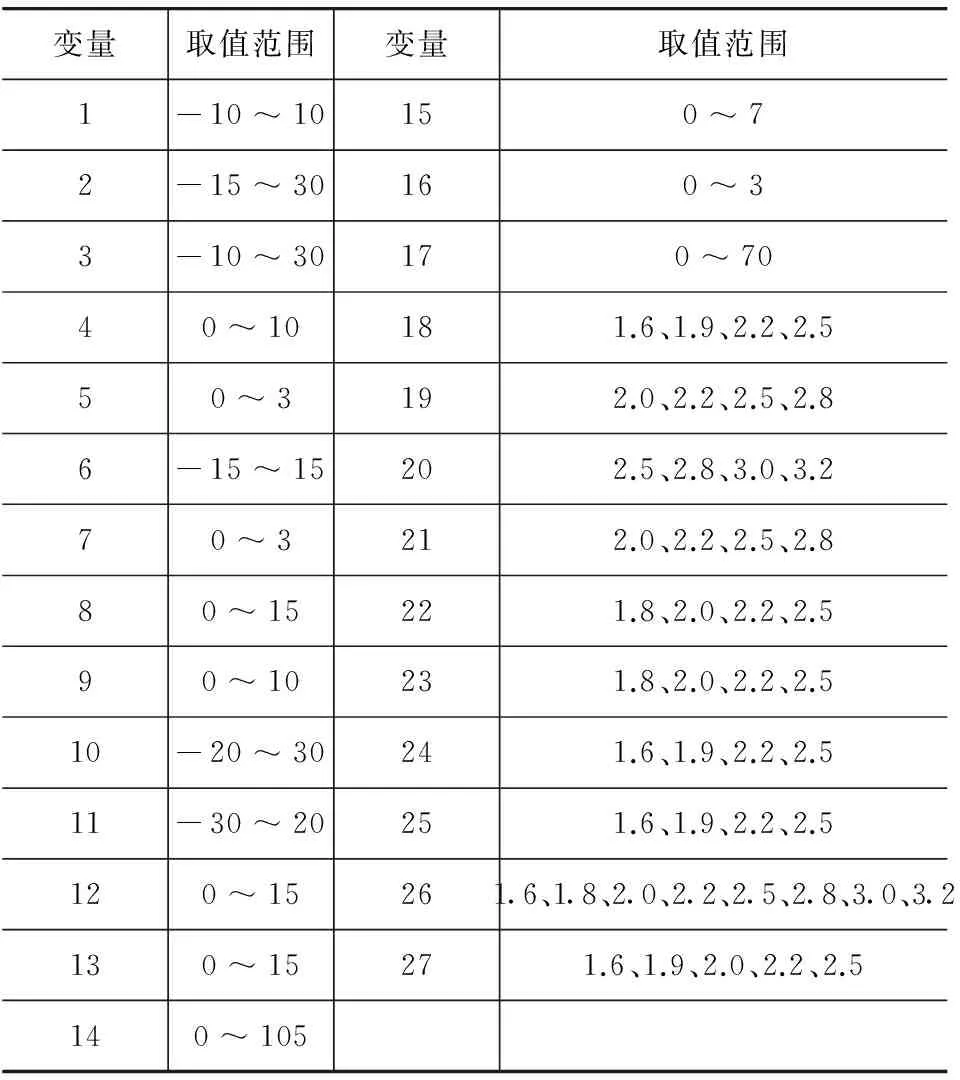

除水箱安装支架和车身安装处的套筒外,其余钣金件的厚度均作为设计变量,副车架的空间结构尺寸和材料厚度的设计变量总计有27个。通过仔细考虑发动机前舱各部件间的空间布置来确定优化过程中副车架结构尺寸设计变量的可用取值范围,而对钣金件的材料厚度则根据实际板材的可用厚度来决定,所有设计变量的取值范围如表1所示。

2 副车架结构轻量化优化设计

2.1 轻量化优化设计数学模型

副车架的主要结构性能包括硬点动静刚度、结构模态等要求,良好结构刚度将获得很好的整车动力学性能,较高的一阶结构模态和合适的相邻各阶模态间隔能使NVH性能大幅改善。

综上所述,该副车架的优化是一个多约束下的静动态结构优化问题,考虑到轻量化设计的要求,其相应的优化数学模型为

表1 设计变量取值范围 mm

FindX={x1,x2,x3,…,xn}T

(1)

Minf(X)=Mass(X)

subject tof1(X)≥frelw

fi+1(X)-fi(X)≥20

DPDS(X)≥Kd(X)

X∈X0

式中:X={x1,x2,…,xn}T为优化设计变量,对应表2中各个变量;Mass(X)为副车架结构质量;fi(X)为结构固有频率(i=1,2,3,4);frelw为结构最小固有频率设计指标;D(X)为结构硬点位移值;DPDS(X)为结构各硬点动刚度值;stiff(X)为各硬点静刚度设计指标;Kd(X)为各硬点动刚度目标值;f(X) =Mass(X)为优化目标函数;f1(X)≥frelw为1阶频率约束;fi+1(X)-fi(X)≥20为相临频率的间隔约束;D(X) ≤ 1/stiff(X)为静刚度约束,以及动刚度约束DPDS(X) ≥Kd(X)。

2.2 采用实验设计和近似模型的优化分析方法

采用正交实验设计方法[4]进行实验设计,设计变量v2、v3、v6、v10、v11、v14、v15、v17、v26为8水平,其余变量均为4水平,共128个有限元样本,所有样本采用Nastran进行批处理计算,并将所有计算结果进行处理后导入Isight建立副车架性能与设计参数关系的Kriging模型[5-6],优化过程的求解采用模拟退火算法[7],具体的优化分析流程如图7所示。

2.3 优化目标和结果

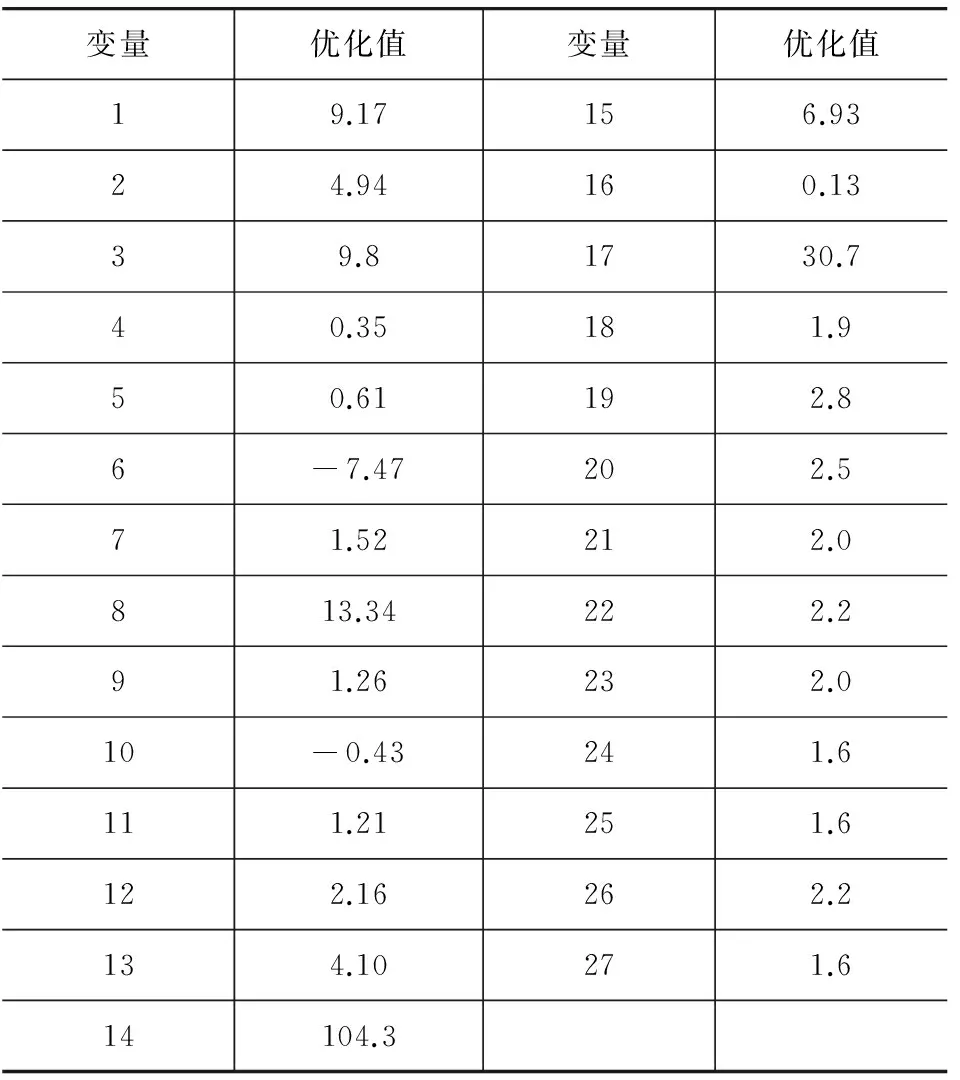

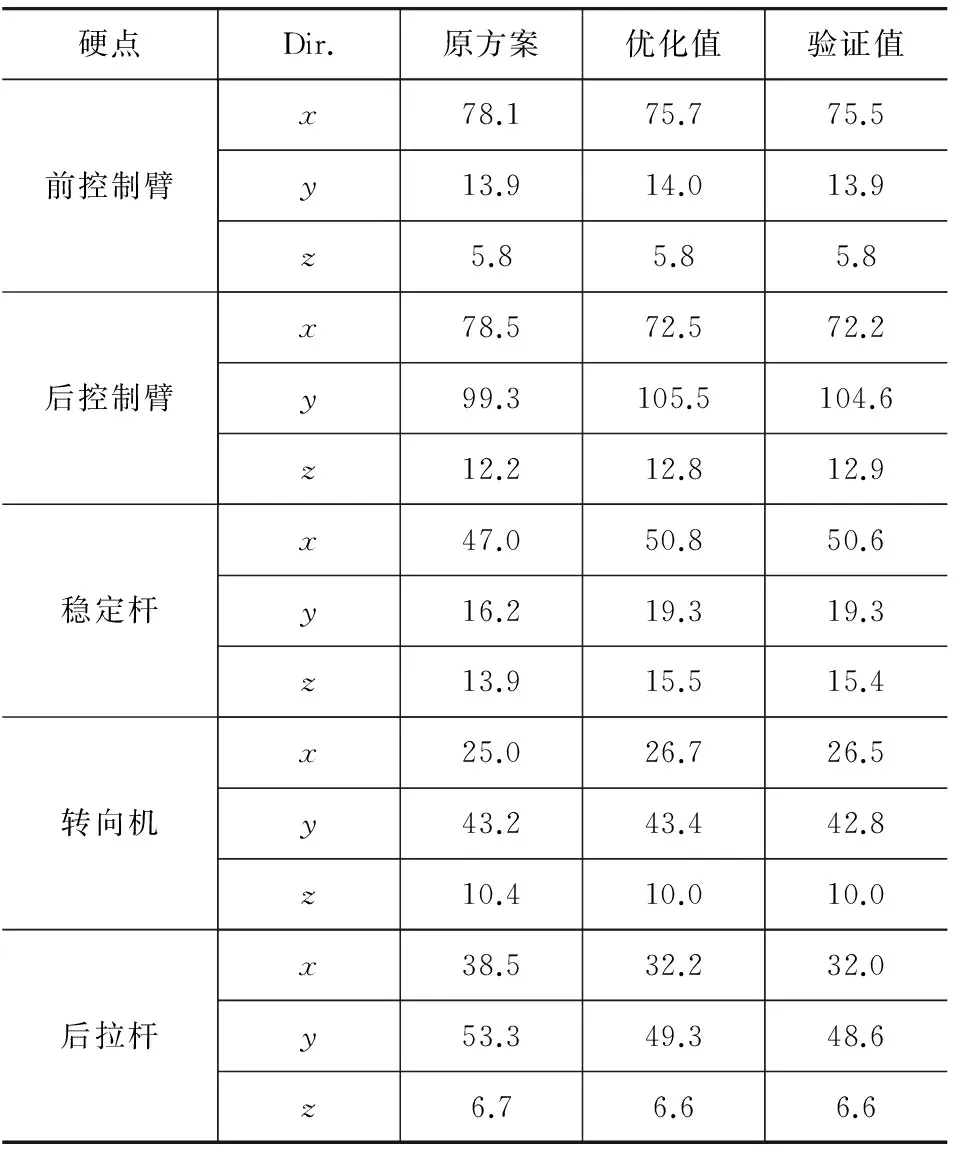

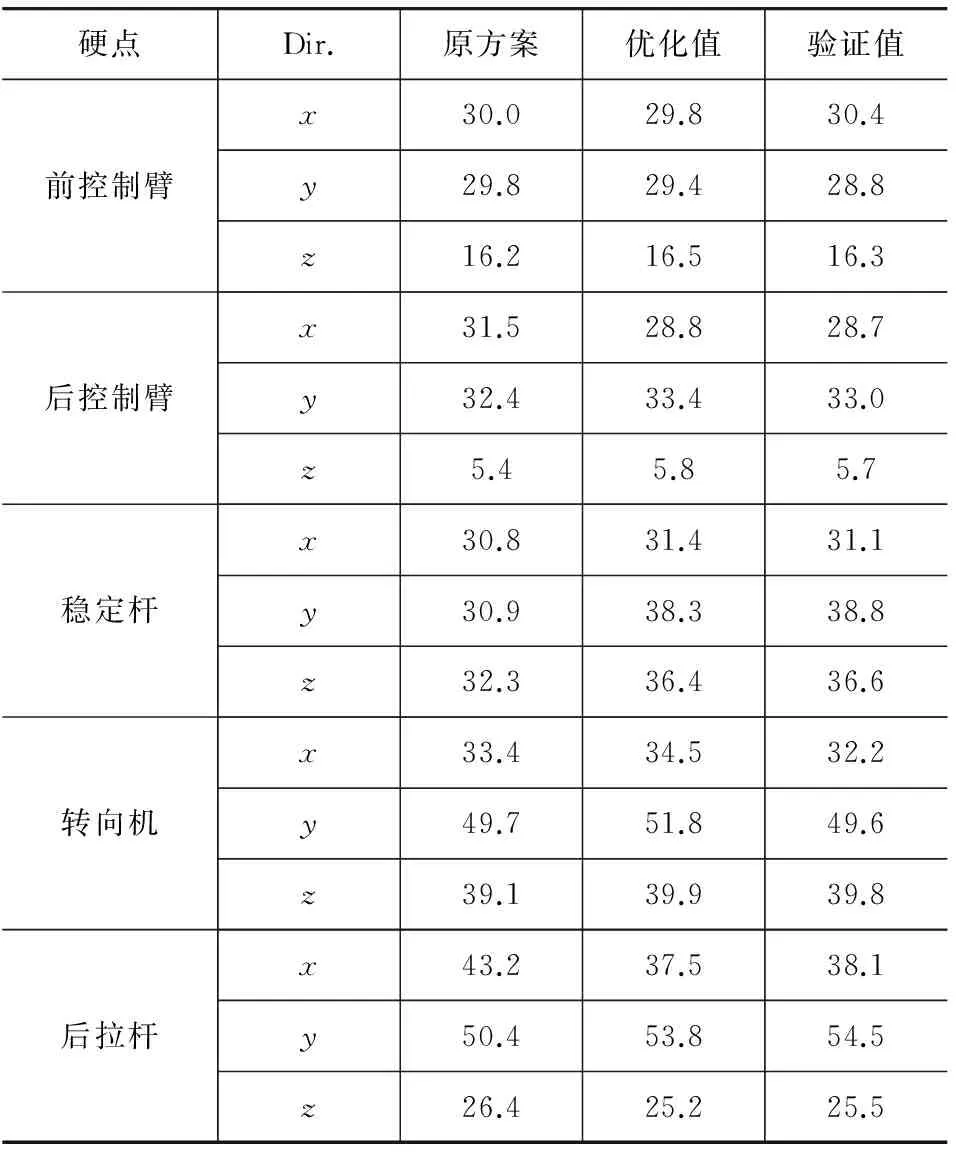

通过对原始设计方案分析发现,该副车架有些硬点刚度不足,而有些硬点刚度则过于富裕,所以可对其进行减重优化设计,但同时由于各个硬点刚度指标之间的相互影响,优化后的所有硬点刚度值无法全部接近理想设计目标,有些硬点还会存在富裕的现象,故优化只能使硬点刚度达到一个合理的、相对平衡的水平,降低质量的同时也能解决某些硬点的刚度不足问题。经优化后的最终方案设计变量取值如表2所示,其对应的优化后副车架结构刚度值、模态值和有限元验证结果如表3和表4所示。

原始设计的副车架结构总质量为23.1kg,优化后结构质量为21.7kg,减重约1.4kg。从表3和表4可以看出,优化后的结构稳定杆z向刚度得到明显改善,而后拉杆x向刚度改进前较富裕,优化后则有所降低,由于各个硬点刚度之间的相互影响,所以刚度富裕的硬点并不能全部得到彻底降低。优化后的模态间隔大于20Hz,副车架结构性能基本达标,而且达到了结构轻量化的目的。

副车架NVH性能动刚度评价基本指标为1/3倍频程的平均值,优化前后的值如表5所示。

表2 优化后的设计变量值 mm

表3 副车架硬点刚度值 kN/mm

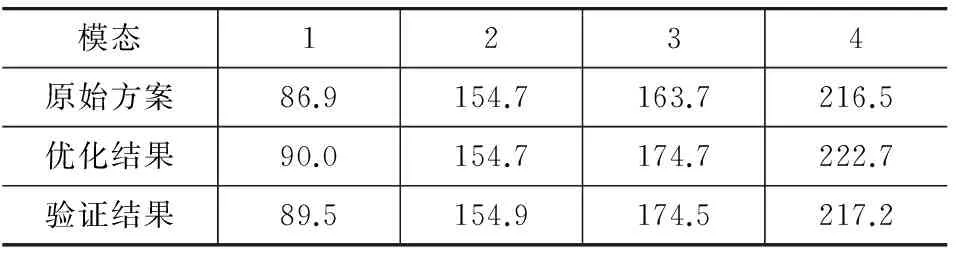

表4 副车架模态结果 Hz

表5 副车架硬点动刚度值 kN/mm

优化后的副车架硬点动刚度同样也有不同程度的改善,结构NVH性能得到了进一步提高。

3 优化后的结构性能分析验证

3.1 结构强度、疲劳耐久性验证

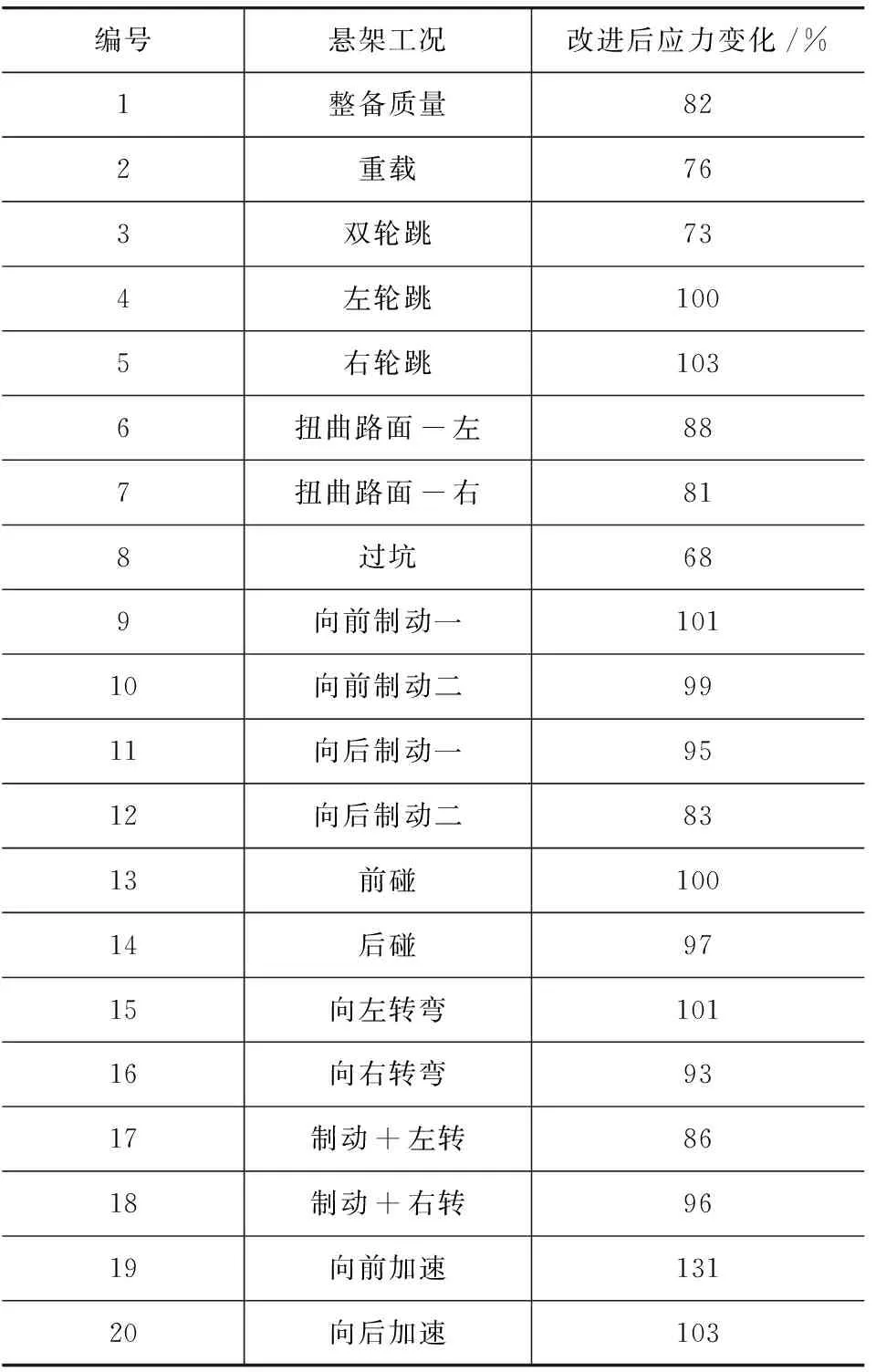

为达到副车架结构疲劳耐久性要求,还须对改进前后的副车架结构在所有悬架使用工况下的应力进行对比,确保结构强度和耐久性要求,标准工况下的副车架改进前后应力对比见表6。

从表6可以看出,除第19号工况应力有所增加外,副车架整体应力水平呈下降趋势,最大应力出现在后拉杆支架拐角处,支架优化前厚度为3.0mm,优化后为2.5mm,由于厚度减小直接导致了应力的增加,对于局部区域应力增大的情况,可以通过后续局部改进、增大倒角等方式来改善应力分布。综上所述,副车架的整体强度得到了提升,同时疲劳耐久性能也得到了改善。

3.2 碰撞安全性验证

副车架结构对于整车碰撞安全性能有着重要影响,因此还须将优化后的副车架模型放进整车的碰撞分析模型里进行碰撞安全分析,考虑到副车架结构将主要影响整车的正碰安全性能,所以只对该工况下的副车架结构变形趋势进行分析,整车在正碰下的副车架结构变形如图8所示。

表6 副车架改进前后应力对比

由图可见,该副车架发生向下弯曲变形,有效避开了动力总成系统,成功地保护了发动机和变速器等核心部件,同时副车架向下弯曲时未碰撞到地面,避免了二次碰撞的产生,所以改进后的副车架结构能满足安全碰撞的基本性能要求。

4 结论

(1)将实验设计、近似模型和优化算法引入到副车架的结构轻量化优化设计中,通过建立副车架kriging模型,优化得到结构的最优设计方案,优化后的副车架结构性能均得到不同程度的改善,有效地实现了结构轻量化目标,证明了该方法在副车架结构轻量化设计中十分有效。

(2)改进后的副车架结构强度得到了明显提高,表明副车架的结构优化具有很好的实际工程应用前景,且可靠性好。

(3)采用这种实验设计和近似模型结合的方法可高效地对副车架结构进行结构轻量化优化设计,缩短结构优化设计的周期,节约开发和实物验证的成本。该方法对于汽车底盘其它结构同样具有很好的应用价值。

[1] 王国春,成艾国,胡朝辉,等.基于Kriging 模型的汽车前部结构的耐撞性优化[J].汽车工程, 2011,33(3):208-212.

[2] 田程,桂良进,范子杰.采用序列响应面法的大客车结构振动频率优化[J].汽车工程, 2010,32(10):833-887.

[3] 宋凯,成艾国,胡朝辉,等.基于真实接头车身概念模型的结构优化[J].中国机械工程, 2010,21(22):2764-2770.

[4] 刘城,潘鑫,闫清东,等.基于DOE及RSM的液力变矩器叶片数对性能影响的研究[J].北京理工大学学报, 2012,32(7):689-693.

[5] 韩永志,高行山,李立州.基于Kriging模型的涡轮叶片多学科优化[J].航空动力学报, 2007,22(7):1055-1059.

[6] SIMULIA, Isight 5.6 User’s Guide[G].2012.

[7] 郭孔辉,孔繁森,宗长富.模拟退火优化技术在汽车结构参数优化中的应用[J].中国机械工程, 2001,12(6):712-716.

Lightweight Optimization of Vehicle Subframe Structure Based on the Combination of DOE and Surrogate Model

Zhu Jianfeng1,2,Lin Yi1,Shi Guohong2,Kou Hongbin2,Jiang Xin2& Wang Shuiying2

1.SchoolofMechanicalandVehicularEngineering,BeijingInstituteofTechnology,Beijing100081;2.PanAsiaTechnicalAutomotiveCenterCo.,Ltd.,Shanghai201206

In order to enhance the static and dynamic performance of subframe structure, a surrogate model is built using DOE method, on which a simulation is conducted to fulfill the optimization design of subframe structure.After optimization, the static and dynamic stiffness and modal frequencies of subframe structure all meet the design requirements with its mass reduced by 1 kg.The successful application of surrogate model-based optimization to the lightweight optimization of subframe structure indicates its promising prospect in optimization design of vehicle chassis structure.

subframe; DOE; surrogate model; lightweight optimization

*国家自然科学基金(51275040和50905017)资助。

原稿收到日期为2013年1月7日,修改稿收到日期为2013年7月22日。