熔盐反应堆核能发电中熔盐循环系统的研究

汪 琦 俞红啸 张慧芬

(上海热油炉设计开发中心)

0 前言

熔盐反应堆是核裂变反应堆的一种,其主冷却剂是一种熔融状的混合盐。该熔盐在高温下工作时可以保持低蒸汽压力,从而实现低压高温的冷却方式,这样就降低了熔盐热交换器、熔盐循环泵、熔盐设备与管道的工作压力,相应也就减小了设备壁厚和重量以及结构尺寸,提高了熔盐反应堆芯和熔盐设备的安全性。

核燃料既可以是固体燃料棒,也可以溶于主冷却剂中,从而无需制造燃料棒。这样不仅简化了反应堆,使燃耗均匀化,而且还允许在线燃料后处理。将钍作为核燃料,并且以钍燃料循环作为一个热增殖堆,它的堆芯是化学惰性的。在低压条件下工作,可以防止爆炸和有毒物质的释放。熔盐—钍增殖燃料的运行周期更长,通过化学沉降或脱气作用去除中子毒物,可以使其反应堆运行几十年而不必加燃料。

钍是一种非常高效的核燃料,钍的估计储量是铀储量的3~4倍。目前我国初步探明的钍储量为28万t,居于世界第二位。钍在作为反应堆燃料使用后,只留下极少量的废料,而且这些废料只需要储存几百年。与之相比,其他核燃料的核副产品则要储存几十万年。钍基熔盐反应堆采用含钍的氟化物熔盐作为液态燃料,不需要制备固体燃料元件,可以在线补给核燃料和处理裂变产物,所以钍基熔盐反应堆被认为是先进的第四代核能系统。该核能堆型具有资源丰富、有利于防止核扩散、核废料少、转换率高、适应性好等优点。

1 熔盐

熔盐的选择标准是要使得反应堆更加安全可靠,而采用氟盐主要是因为它不像氯盐那样需要代价十分昂贵的同位素分离。在中子的辐照下,氟盐不容易变得具有辐射性。对中子的吸收截面相比氯盐,氟盐要更小;而对中子的慢化效果,氯盐要更好。尽管许多五氟化物和六氟化物的沸点较低,但是低价态的氟化物沸点很高。氟盐需要足够多的热量才能分解成更加简单的成分,因而氟化物熔盐在远低于它的沸点温度下是 “化学稳定”的。比如氟化混合熔盐 LiF—NaF—KF(摩尔分率分别为46.5%—11.5%—42%)的熔点为454℃,沸点在1400℃以上,故在高温条件下其热稳定性很好。

熔盐在高温下运行会导致熔盐设备与管道发生腐蚀,这是因为熔融氟盐的强氧化还原作用,能导致熔融氟盐的化学势发生变化。解决该问题的方法是在氟盐里加入铍,形成所谓的 “FLiBe”熔盐,因为加入铍后能够降低电化学势,并且能够阻挡腐蚀。但是铍有很强的毒性,故必须防止它泄漏到外面环境中。锂和铍是合理、有效的慢化剂,且能有效降低共熔熔盐的熔点,这将使得发电设备的热效率更高。铍核在吸收一个中子后能放出两个中子,这就增强了中子的经济性。对于燃料熔盐通常是加入1%~2%mol的UF4,也可加入钍盐和钚盐。

氟化熔盐LiF—BeF2具有独特的热物理化学性能,可以极大提高熔盐反应堆的传热效率。在1960~1965年间,美国橡树岭国家实验室在熔盐反应堆的试验堆中采用的燃料盐是LiF—BF2—ZrF4—UF4(摩尔分率分别为 65%—30%—5%—0.1%),石墨堆芯慢化,其慢化剂是热解石墨,二次冷却剂是FLiBe(2FiF-BeF2),反应堆的温度可达到 650℃,实际运行了四年。这段运行时间相当于满功率运行了1.5年。在1970~1976年间,美国橡树岭国家实验室设计开发的8 MW熔盐反应堆中采用的燃料盐为 LiF—BeF2—ThF4—UF4(摩尔分率分别为72%—16%—12%—0.4%),慢化剂是使用周期为四年的石墨,二次冷却剂为NaF-NaBF4,反应堆的峰值工作温度为705℃。

熔盐是高度腐蚀性的,随着温度升高其腐蚀性更强。对于熔盐反应堆的主冷却回路来说,需要一种能够承受高温腐蚀和强烈辐射的材料。实验表明,哈斯特洛合金—N和类似合金能够适应在高达700℃的高温环境下运行。根据目前对生产规模反应堆的长期观察经验,通常需要满足比700℃更高的运行温度。熔盐反应堆的高温运行和强腐蚀性、核辐射性条件对材料的选择要求非常苛刻,特别是氟化熔融盐在高温下对结构材料的腐蚀性直接关系到熔盐反应堆的安全运行和使用寿命。使用的新型高镍基合金、SiC纤维及SiC/SiC复合材料、新型陶瓷等材料,可以解决反应堆常用材料的高温腐蚀性和机械性能差等缺点,有效地提高熔盐反应堆的安全性和使用寿命。

2 熔盐反应堆核能发电

熔盐反应堆的基本原理为堆芯使用Li、Be、Na、Zr等的氟化盐以及溶解的U、Pu、Th的氟化物熔融混合作为燃料,这些燃料在600~700℃和低压条件下形成熔盐流直接进入热交换器进行热量交换。其中LiF、NaF、BeF2、ZrF4为载体盐,提供熔融载体并改善共熔体的物理化学性质;UF4和PuF3为裂变燃料,产生热量和中子;ThF4和UF4为增殖燃料,吸收中子产生新的裂变燃料U或Pu,并经在线萃取处理后重新进入反应循环。一座熔盐反应堆生产的燃料在运行几年以后还可以重新再装备一座新的反应堆,具有极高的经济性。

由于钍增殖反应堆使用低能量的热中子,因此相比铀—钚燃料循环所需要的、却难以处理的快中子增殖堆要安全可靠。钍是一种银白色金属,只有微弱的放射性,不会对健康构成危害。钍在自然界的储量丰富,容易开采,且成本也较低。钍是少数几种可做热增殖堆燃料的物质,理论上在分裂维系无穷高温连锁反应的同时将会产生足够多的新燃料。在反应堆芯中衰变时,钍的副产品每次撞击比传统核燃料产生更多中子。每次撞击产生中子越多,生成的能源越多,总燃料消耗就越少,留下的放射性废料更少。钍可以完全溶于氟化盐液,钍基熔盐反应堆的设计正是基于这个原理。钍基熔盐反应堆就是用钍作为核燃料,以熔融盐 (液态氟化盐)作为冷却剂,以石墨作为中心慢化剂的核反应堆,实际上这也是一种增殖式核反应堆,因为钍每吸收一个中子立刻要产生二到三个中子,远大于铀235裂变。由于采用氟化熔融盐做冷却剂,所以可以把运行温度提高到700℃左右,这样一方面可以尽量多地燃烧核燃料,另一方面也可以极大地提高燃气轮发电机的输出功率。由于氟化熔融盐的沸点为1400℃,所以熔盐循环系统在较低的压力下进行循环运转,从而具有了高温低压的能量输送回路的显著优势,同时钍基熔盐反应堆还是一种无核泄漏危险的反应堆。所以,钍燃料循环具备了反应堆安全性、燃料长期充裕以及无需昂贵的燃料浓缩设施等许多优点。

熔盐反应堆核能发电系统小型的额定功率为2 MW,大型的额定功率超过3500 MW。熔盐通过化学方法限制裂变产物,并且气体生成缓慢或不产生气体。同时燃料盐并不在气体或水中燃烧。堆芯以及主冷却循环在接近大气压下运行且没有蒸汽,因此超压爆炸事件不会发生。即便发生了意外事件,大量的放射裂变产物仍将留在熔盐中,而不会散播到空气中。熔盐反应堆芯是防熔化的,因此,如果发生了物质泄漏的意外情况,则燃料盐就会被马上排放到专门的冷却应急熔盐储存罐中,从而可以完全避免核泄漏事故的发生。

3 熔盐循环系统的研究和设计开发

3.1 熔盐循环系统的研究

熔盐反应堆内的熔盐循环系统采用核燃料溶于熔融的氟化盐冷却剂中,堆芯用石墨做慢化剂,液态熔盐在其中达到临界状态。熔盐一次循环系统属于低压—高温的主冷却回路,这样熔盐能更有效地将热量带出堆芯,从而降低了对循环泵、管道以及堆芯尺寸的要求,使得这些元件的尺寸缩小。在制造反应堆外壳、循环泵、设备及管路时,只需要考虑材料的耐高温性能、耐腐蚀性能、耐辐照性能,而耐压指标只需要考虑低压性能。由于氟化熔融盐沸点很高,所以不用考虑高压供给问题,氟化熔融盐在正常大气压下就可以工作了。由于在熔盐反应堆的堆芯区域没有高压蒸汽,只有低压的熔融盐,这就意味着堆芯不会发生蒸汽爆炸,并且不需要轻水堆中最昂贵的元件——堆芯的高压蒸汽容器壳,故熔盐反应堆的堆芯包壳和结构组件、设备和管道(熔融盐管道)均由一种稀有的抗高温、抗腐蚀镍合金——哈斯特镍基合金-N来制造,并且金属材料的壁厚可以设计得比较薄,这样设备的成型制作与焊接成本都不昂贵,因此降低了熔盐反应堆的制造成本。而熔盐管道腐蚀问题则通过在哈斯特镍基合金-N中添加示踪级的钛而得到解决。

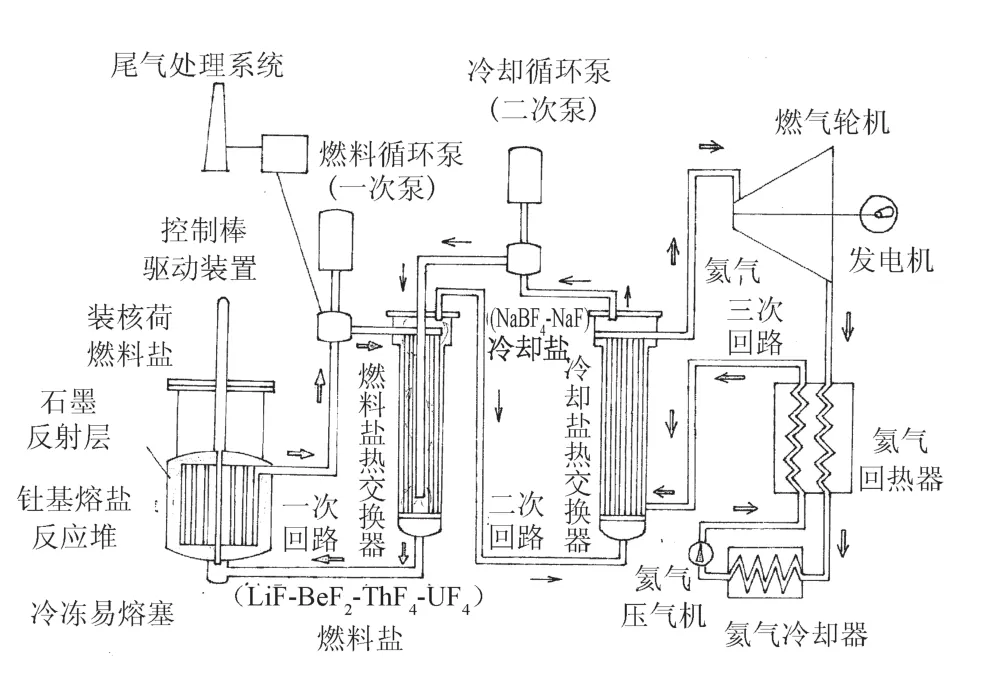

熔盐反应堆的熔盐循环系统如图1所示。熔盐循环系统工作时,反应堆内的燃料盐 (LiF—BeF2—ThF4—UF4)吸收核能升温后,经燃料盐循环泵 (一次泵)被输送到燃料熔盐热交换器内,放出热量后燃料盐温度降低,再返回熔盐反应堆内吸收热量。该燃料盐循环系统称为一次循环系统,但是一次循环系统带有核辐射。熔盐冷却循环系统称为二次循环系统。该循环系统中冷却盐 (NaBF4—NaF)在燃料熔盐热交换器内吸收热量升温后,进入冷却熔盐热交换器内加热氦气,高温的氦气驱动燃气轮发电机运行发电,冷却后的氦气返回冷却熔盐热交换器内再吸收热量。冷却盐温度降低后,经熔盐冷却循环泵 (二次泵)被输送到燃料熔盐热交换器内,继续吸收热量,二次循环系统没有核辐射。上述过程不断循环,构成了燃料盐循环系统和冷却盐循环系统,当运行停止时燃料盐应排放到燃料盐贮罐内,而冷却盐应排放到冷却盐贮罐内。

图1 熔盐反应堆核能燃气发电的熔盐循环系统工艺流程

3.2 熔盐循环系统的设计开发

熔盐反应堆芯底部下方设计了一个冷冻易熔塞,当反应堆过热时,温度超过预设值,这个冷冻易熔塞会自动熔化,携带核燃料的熔融盐就全部流入一个专门的应急储存罐内。裂变物质离开了反应堆芯,核反应就不会达到临界,链式核反应就会自动终止,故反应堆非常安全。因为钍可溶于氟化盐液,将钍基氟化盐溶液倒进反应堆芯的管道中,熔盐循环系统就可以让核反应堆自动调节。当携带核燃料的熔融盐温度太高时,熔融盐就会膨胀溢出管道,从而减缓核裂变,保证反应堆安全。

熔盐反应堆的熔盐循环系统包括下列设备:熔盐反应堆、燃料盐贮罐、冷却盐贮罐、应急熔盐储存罐、燃料熔盐热交换器、冷却熔盐热交换器、氦气回热器、氦气冷却器、燃料盐循环泵 (一次泵)、冷却盐循环泵 (二次泵)、压氦气机、熔盐融化保温装置、熔盐输送管路预热保温装置、熔盐防冻抗冻和解冻装置、熔盐冷冻易熔塞装置、熔盐在线净化后处理装置、熔盐安全防泄漏装置、配套辅机和阀门仪表、电控装置等。

在熔盐反应堆的熔盐循环系统设计开发时[1],首先通过计算分析确定出燃料盐存贮总量和燃料盐系统循环流量、冷却盐存贮总量和冷却盐系统循环流量,并计算出燃料盐贮罐和应急熔盐储存罐及冷却盐贮罐的体积,同时设计出相应的结构型式,并设计开发出冷冻易熔塞的结构型式,绘制出一次燃料盐循环系统和二次冷却盐循环系统的管路图,然后设计选择燃料盐泵和冷却盐泵的规格型号以及阀门仪表的规格型号,再设计计算出燃料盐热交换器、冷却盐热交换器、氦气回热器、氦气冷却器的结构尺寸,并且从设计角度确保燃料盐和冷却盐的使用安全,再配备相应的燃料盐和冷却盐安全防泄漏、防辐射装置,同时采用电伴热系统,以防止发生熔盐凝固、造成管路堵塞的现象。最后还要考虑熔盐反应堆在线后处理装置,即核燃料盐的在线净化、吸附化学处理装置的设计开发。

在熔盐循环系统运行初期,所有熔盐设备和熔盐循环管路都是处于常温状态,需要采用电伴热方法进行预热,以防止熔盐进入后在管路内发生固化堵塞。熔盐循环系统停止运行时,循环系统内的全部熔融盐都要排入冷熔盐贮罐,所以在配管设计时必须有合理的弯曲度,使之不至于有残余熔盐滞留。冷熔盐贮罐必须安置在最低处。在循环系统停止运行时,为了防止冷熔盐贮罐内熔盐固化,可以使用电伴热方法将熔盐的温度保持在融熔点以上[2]。为了防止水蒸气或空气进入熔盐系统,应尽可能将熔盐循环系统密封好,并在熔盐贮罐内充入一定量的惰性气体或者氮气进行气体密封保护,且处于正压状态。如果氟化熔盐暴露在氢中,会形成HF腐蚀性气体,导致设备及管道的腐蚀加快。为了防止管道中有水蒸气,形成强烈腐蚀性的氢氟酸,反应堆中的熔盐循环系统应采用干燥的惰性气体进行密封。

熔盐循环系统中的熔盐流量不能过大,否则熔盐泵的功耗和造价会增大;熔盐流量也不能过小,如果流量过小,熔盐的温度将会被迫升高,导致循环系统中发生熔盐过热现象[3]。在熔盐循环系统的设计开发时,应该保证熔盐设备和管路内熔盐的流速合理、准确。如果熔盐流速过高,设备和管道内阻力降过大,熔盐泵的动力消耗就将增多,并冲刷磨损设备和管路的内壁面。熔盐流速过低时,熔盐会呈现出层流状态,这不仅会影响传热效果,还会造成熔盐流体传热不均匀。

4 熔盐的在线后处理

熔盐反应堆必须配备在线后处理设施,因为反应堆核燃料熔盐在运行中要产生结构材料的腐蚀产物,氟化铀和氟化钍的价态也会发生变化,故必须净化以维持反应堆的正常运行。在线后处理会减少裂变产物的存量,控制腐蚀,并通过移除高中子吸收截面的裂变产物,提高中子的经济性。对钍基熔盐反应堆中进行化学分离,利用熔融铋金属体系进行电化学还原回收镤-233,将中间产物镤-233从堆芯中移除,从而可以衰变产生高纯度的铀-233,这种经衰变直接回收铀-233被认为是钍铀转换处理工艺中最高效的方法。另外,镤-231也会被提取出堆芯,因为如果让其仍留在燃料中,镤可能会吸收太多中子,从而导致在石墨慢化剂和热谱下的增殖。

熔盐在线后处理的所有步骤都涉及高温、高腐蚀、高放射性操作,并且还伴有熔盐的存在。裂变产物存在于气相、熔盐或吸附于结构材料上。使用氟化法将四氟化铀变成气相的六氟化铀,去污因子达到105,被认为是最佳回收燃料铀的方法之一[4]。采用氦气鼓泡方式去除气态具有中子毒性的裂变产物,被认为是在线处理去除裂变产物的最有效手段之一。使用真空蒸馏法可以有效净化氟盐,是去除非气相裂变产物的有效方法,但对高温真空蒸馏设备的要求比较苛刻,一般采用石墨衬底材料。如果采取无机介孔吸附和真空蒸馏相结合,有可能使去除裂变产物的效率大幅提高。同时必须设置各种气体处理设备,用于对氚气、氟气、氦气进行净化和吸附处理。熔盐的在线后处理技术目前仅在实验室程度上进行了阐明。在工程设计研发上,可采用上述各种分段工艺或多种分段工艺的组合,同时解决各分段工艺的匹配及远程自动控制问题,通过优化设计开发出相应的专用设备,制造出安全可靠的熔盐在线后处理设施和装置。

5 结束语

地球上已知的钍元素储量可以为世界提供至少1万年的能源支持,而1 t的钍能够产生1×109W·h电,相当于350万t煤炭所提供的能源。与轻水反应堆类似,钍增殖反应堆使用低能量的热中子,因此它比起铀—钚燃料循环所需要的、但却难以处理的快中子增殖堆要安全得多。钍燃料循环集合了反应堆安全性、燃料长期充裕以及无需昂贵的燃料浓缩设施等优点。由于钍基熔盐反应堆既可以做得很大,也可以做得很小巧,故将来钍基熔盐反应堆应该向中型和大型核能发电装置的方向发展。此外,它还可以设计成潜艇或飞行器上所使用的小型尺寸动力设备。利用钍提供的能源作动力,可以在极短时间 (60 s)内对负载变化作出反应。100 g的钍就相当于340万L的汽油,故小型化钍基熔盐反应堆非常适合于潜艇或飞行器携带和贮存,可以设计成潜艇或飞行器所需要的尺寸,并且能够维持很长时间运行。所以,目前应该加紧设计研发钍基熔盐反应堆及熔盐循环系统,从而最终实现熔盐反应堆的小型、中型、大型装置的工程化和产业化。

[1] 汪琦,俞红啸,张慧芬.太阳能光热发电中熔盐蓄热储能循环系统的设计开发 [J].化工装备技术,2014, 35 (1): 11-14.

[2] 汪琦.熔盐加热炉和熔盐加热系统的开发 [J].化工装备技术, 2000, 21 (2): 40-43.

[3] 汪琦,俞红啸.熔盐加热炉的结构设计和熔盐过热的研究 [J].化工装备技术,2012,33(5):39-42.

[4] 姚思德,赵素芳,曹长青,等.熔盐堆在线后处理的可行性分析 [A].见:第九届全国核化学与放射化学学术研讨会 [C].2010.