生物柴油原料与反应装置的研究进展

李 琪 徐琴琴 银建中

(大连理工大学化工机械学院)

生物柴油是以植物油、动物油脂、微生物或者废弃油脂为反应原料,同低碳醇发生酯交换反应制得的产物。它在碳原子个数、物理性质、热值等方面同石化柴油区别不大,并且环保性能好、能源可再生、燃烧性好、排放量低、安全可靠。生物柴油作为典型的绿色能源,受到许多国家和地区的重视[1]。

生物柴油在工业生产中主要采用化学反应法,其中,酯交换反应是化学反应法中应用最多、技术最成熟的方法[2-3]。在酯交换反应中,反应原料的成本占总成本的七成以上,因此选择适宜低廉的原料至关重要。工业生产生物柴油的装置中,有反应器、换热器、泵、分离器等设备,其中,反应器是生产制备过程中的核心设备,它对产品的质量、生产的成本及能耗等都起决定性的作用。正确选择反应器的结构、几何尺寸、零部件等是满足工艺要求的关键[4]。本文将重点综述近年来制备生物柴油所用的原料和反应装置。

1 生物柴油的原料

目前,可用于制备生物柴油的潜在原料作物超过350种,这些作物的生长气候、地理位置和生产方式各不相同,在选择原料时应考虑成本低廉、补给充足等条件[5]。随着人们对生物柴油研究的不断深入,将制备生物柴油的原料分为三代,即第一代食用植物油原料、第二代非食用植物油和动物油脂原料、第三代微藻油脂原料。

1.1 第一代生物柴油原料

第一代生物柴油原料为可食用植物油,包括大豆油、花生油、玉米油、芝麻油、向日葵油等。我国地大物博,可食用植物油的作物种类多,但人口基数大,油脂需求量大,需借助进口供给。以大豆在国内的需求为例,自1990年以来,我国对大豆的需求由净出口转变为进口快速增长。在2014年,大豆进口量占消耗总量的七成以上,与2013年相比,增长了12.7%。我国进口大豆主要来源于美国、巴西、加拿大等国家,其中,从美国和巴西两国进口量占进口总量的九成左右,这种状况将会严重威胁我国的粮食安全[6]。

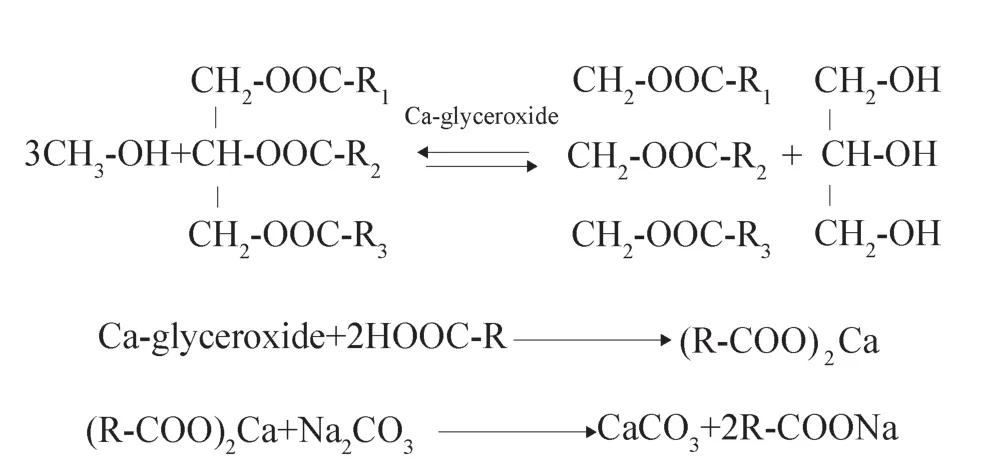

在对第一代原料制备生物柴油的研究中,Reyero等[7]用向日葵油和乙醇在常压、NaOH催化的条件下制得生物柴油。当反应温度为50℃、醇油摩尔比为24∶1、催化剂含量质量分率为0.3%时,向日葵油的转化率达到99.0%。Ferrero等[8]采用市售大豆油,经过非均相催化强化酯交换反应制备生物柴油。该工艺包含了净化提纯步骤,共进行三种反应,分别为高活性催化剂甘油化钙催化甲醇与三酸甘油酯进行酯交换反应;甘油化钙与脂肪酸进行皂化反应;钙皂与碳酸钠进行反应。反应方程式如下所示:当反应条件为常压、60℃、催化剂占0.4% (质量分率)、醇油摩尔比7∶1、反应时间2 h时,所得的生物柴油满足欧盟生物柴油标准EN 14214。

1.2 第二代生物柴油原料

为了在一定程度上缓解第一代生物柴油原料“与民争粮”的压力,研究学者们开发了其他原料,如不可食用植物油脂作物 (例如烟草、橡胶树、亚麻籽、咖啡、麻枫树等)、动物油脂 (例如猪油、鱼油、鸡油等)、废弃油脂 (例如煎炸废油、废白土油、地沟油等)。Martins等[9]以废罗非鱼油为原料,在KOH的催化作用下发生酯交换反应,所制备的生物柴油可用于柴油发动机中。

在油脂工业生产过程中,活性白土通常被用来脱除吸附产品色素,使用后的废弃白土失去活性,其含油量为大豆含油量的1~2倍,废弃白土是制备生物柴油的潜在可开发原料[10]。目前,以废弃白土作为原料的反应工艺分成两类:一类是 “两步法”,废弃白土先进行脱油处理,后将白土油与低碳醇发生反应;另一类是 “一步法”,废弃白土与低碳醇直接进行萃取耦合酯交换反应。高晓龙等[11]采用 “两步法”工艺,并定义反应的总转酯率为:总转酯率=(η1/η2) ×100%

式中 η1——脂肪酸甲酯在1 g生物柴油样品中的质量含量,mg/g;

η2——脂肪酸甲酯在1 g废弃白土油完全酯化样品中的质量含量,mg/g。

在两步最优工艺耦合的反应条件下,总转酯率达到96.4%,所生成的生物柴油的性质非常接近0#柴油。

陈凤飞等[12]选取生产棕榈油的废弃白土进行“一步法”制备生物柴油,过程中萃取剂采用6#溶剂、催化剂采用甲苯磺酸。实验发现,萃取剂用量对产物影响最小,甲醇用量对产物影响最大。当反应条件为废弃白土与甲醇质量比1∶5、反应时间4 h、6#溶剂用量占50.0% (质量分率)、甲苯磺酸用量占6.0%时,生物柴油的产率可达到82.0%。

1.3 第三代生物柴油原料

第三代生物柴油原料是指藻类、微藻类油脂。与第一代、第二代原料不同的是,第三代原料生长周期短、占地面积小、含油量大[13]。刘天中等[14]用栅列藻属和微球藻进行研究,当反应时间为30 min,温度为65℃,碱性催化剂KOH用量为2.0%(质量分率),醇油摩尔比为12∶1时,藻类油脂的甘油三酯转化率接近100%。Patil等[15]以微藻为原料,用原位酯交换方法制备生物柴油,并引入了微波增强技术。他们考察了有无催化剂的最佳反应条件,讨论了反应机理、能量消耗等。Weena等[16]采用含水80%的球藻 “一步法”制备生物柴油,反应过程中不需要对原料预处理,不添加催化剂。在亚临界甲醇的环境中,探究醇藻质量比、温度、时间等因素对生物柴油产率的影响,指出最佳反应条件是:醇藻质量比6∶1,反应温度225℃,反应时间90 min。作为可再生水生类资源,藻类、微藻类与第一代、第二代生物柴油原料相比较,其理论含油量和生产经济性都具有较大的优越性,应加强其在实际生产中的开发利用。

2 生物柴油的反应装置

在生物柴油的制备中,油脂与低碳醇溶解性不好,传热传质过程制约着生物柴油反应的进行,采用适宜的反应装置会在一定程度上改善工艺,因此反应装置的类型、结构、尺寸等至关重要[17-18]。根据反应过程中物料的进料方式,可分为间歇制备反应装置和连续制备反应装置。

2.1 间歇制备反应装置

间歇反应,也叫批次反应,是指反应物在反应过程中不随空间位置变化,只在反应时间内发生变化。Saka等[19-20]利用铬镍铁合金的间歇管式反应器进行超临界甲醇酯交换反应,管式反应器的体积为5 mL,能够承受的最高温度550℃,最高压力200 MPa。

在间歇反应中,使用最多的反应装置是釜式反应器。釜式反应器的有效体积是指每次操作时处理物料的体积,它决定着反应压力与物料量的关系,对其定义如下[21]:

式中V——有效体积;

τ——反应时间;

τR——加减物料、清洗的辅助时间;

v——单位时间内需处理的物料量。

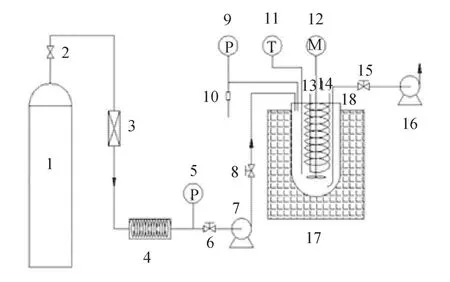

肖敏等[22-25]采用釜式反应器间歇制备生物柴油,反应器的材料为SUS316L不锈钢,容积为250 mL,同时带有转速为50~1500 r/min的磁力搅拌器和双面冷却循环系统。该间歇制备反应体系如图1所示。当反应物甲醇与大豆油的摩尔比为42∶1,温度为350℃,反应时间为10 min时,生物柴油的产率为95.4%。

2.2 连续制备反应装置

图1 间歇制备生物柴油反应体系

不同于间歇制备反应装置,连续制备反应装置是指发生反应的反应物不断流入到反应器中,新生成的产物不断从反应器中流出,整个体系呈现连续流入流出的状态,过程的稳定时间和停留时间会对反应产率产生影响。连续制备反应装置被广泛应用在石油、化工等工业生产中。常用的连续制备生物柴油的反应装置有釜式反应器、管式反应器、固定床反应器、塔式反应器等。

(1)釜式反应器

Komers等[26]采用4个串联釜式反应器连续制备生物柴油,并进行反应器动力学分析计算。4个反应器用软管连接,每个反应器都带有取样开口。在最佳的反应条件下,原料菜籽油的转化率为98.5%。Leevijit等[27]自制6个反应釜串联反应器,将其按垂直方向排列,总体积2.27 L。他们用精炼、漂白处理后的棕榈油和甲醇作原料,NaOH作催化剂,研究了停留时间、生产能力、催化剂用量、搅拌功率等对产率的影响。图2为串联釜式反应器连续制备生物柴油的工艺流程图,当催化剂占油的比重为1.0% (质量分率),停留时间为6 min时,产物中甲酯的含量为97.5%,工艺的生产能力为17.3 L/h。

(2)管式反应器

由于管式反应器具有比传热面积大、体积小、返混小等有利于连续反应进行的优点,它常被用在连续反应中。王涛等[28]在管式反应器中用超临界甲醇法连续制备生物柴油,管式反应器由6 m长的Ø6 mm×1 mm无缝钢管盘制而成,内含预热、搅拌、冷凝、分离系统,总体积75 mL。他们指出,升温会对副反应产生影响,运用逐步升温工艺可改进制备技术,此时产物产率将达到96%以上。郭丹[29]使用可承受高温高压的直管式反应器 (Ø8 mm×250 mm)进行实验,并添加少量碱性催化剂KOH改善反应工艺。实验条件为压力14 MPa、温度160℃、醇油摩尔比24∶1、KOH用量0.1% (质量分率),此时生物柴油的产率为97.1%。

图2 串联反应器连续制备生物柴油工艺流程

对于管式反应器管长的确定,王存文[30]做了较为系统的研究工作。分别设定物料流速为0.01 m/s、 0.0075 m/s、 0.005 m/s, 操作 时间 为 900 s、240 s,则管长计算结果见表1。管长越大,操作时间越短,流速越快,体系就越不稳定;管长越小,流速越慢,体系混合就越不均匀,故需选择适中的长度。他们使用了长为7 m的管式反应器进行实验。

表1 管式反应器内管子长度的确定

(3)固定床反应器

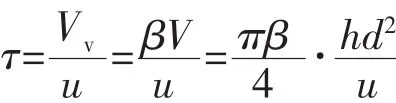

固定床反应器,也称作填料床反应器,床层在反应中保持静止,物料流经床层,常用于非均相催化酯交换反应。He等[31]在两个固定床反应器中分别进行了酯化反应、酯交换反应,由大豆油和甲醇连续反应制得生物柴油。反应器的材料为不锈钢,高度450 mm,内径25 mm。反应物料在反应器内的停留时间为:

式中 τ——停留时间,s;

Vv——空隙体积,mL;

u——原料流速,mL/min;

β——床层孔隙率;

d——内径,cm;

h——催化剂高度,cm。

(4)塔式反应器

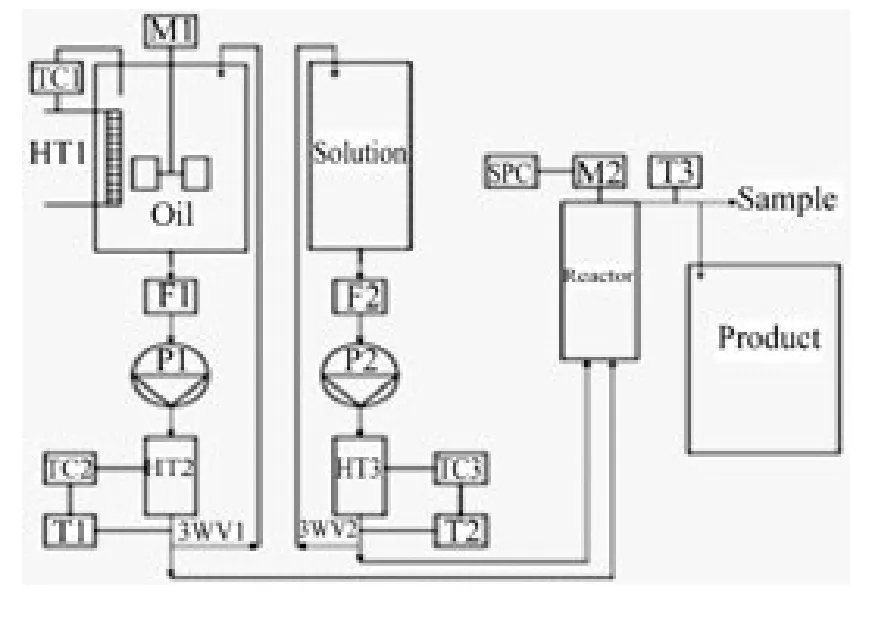

塔式反应器广泛用于气液反应、液液反应,其中,鼓泡塔反应器因其结构简单、操作便利被用作制备生物柴油。Cairncross等[32]在鼓泡塔反应器内考察了甲醇、水和游离脂肪酸的反应情况,在120℃、大气压和酸催化的反应条件下,反应时间2 h后转化率超过98.0%。Joelianingsih等[33]采用鼓泡塔反应器在常压下进行实验研究和动力学计算,反应器的容积为500 mL,上面带有冷凝装置、控温系统 (TC)、甲醇进料管等,反应物为过热甲醇蒸气和精炼棕榈油。该工艺流程如图3所示。

图3 鼓泡塔反应器连续制备生物柴油工艺流程

2.3 其他新型反应装置

(1) 膜反应器

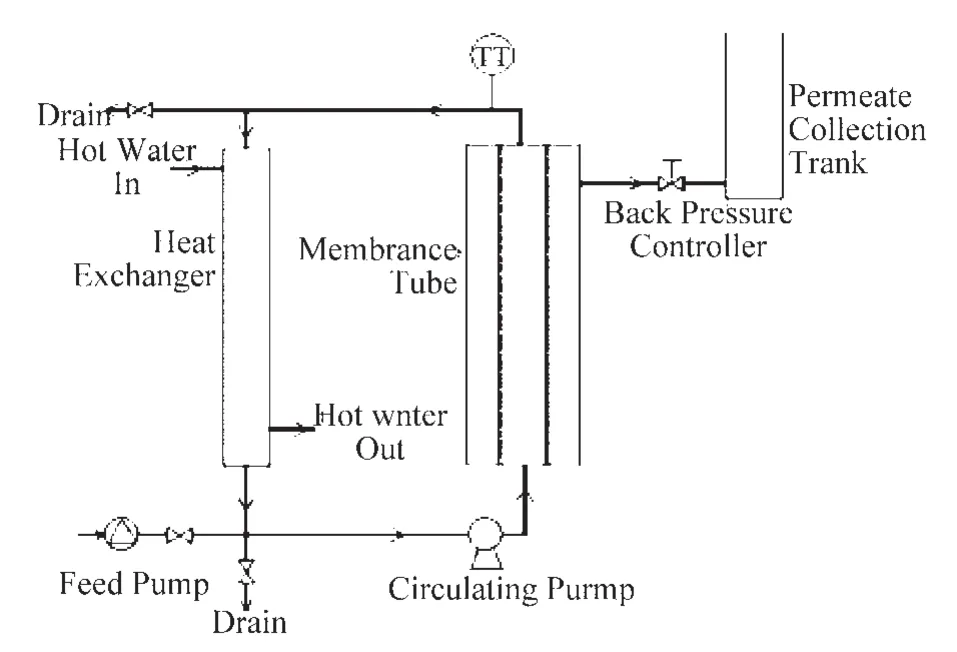

膜技术常用在工业污水处理中。因酯交换反应为可逆平衡反应,反应产物甲酯和甘油特性差别较大,膜分离技术也被研究人员引入到生物柴油制备工艺中。Dube等[34]利用两相膜分离反应器制备生物柴油,反应器的材料为碳膜,体积为300 mL,外径和内径分别为8 mm、6 mm,膜总面积为0.022 m3。新型反应器能够将反应产物甲酯和甘油从反应原料菜籽油中及时分离,有利于可逆酯交换反应正向进行,提高产物产率和纯度。图4为两相膜分离反应器工艺流程图。

(2)反应蒸馏反应器

反应蒸馏反应器能够把化学反应和分离蒸馏连接起来,可起到过程强化和工艺集成的作用。Singh等[35]使用反应蒸馏反应器由芥末籽油制备生物柴油。在醇油摩尔比4∶1、温度65℃时,生成的生物柴油符合美国生物柴油标准ASTM D6751。但是,在生物柴油的制备工艺中,由于化学反应过程同分离蒸馏相互影响过于复杂,现在尚有一些技术方面问题亟待改进。

(3)微通道反应器

微通道反应器是由精密设备加工制造的微米级反应器。它具有良好的传递性能,能够增快反应速率,因此研究学者将其用于生物柴油的制备。然而,微通道反应器目前仍处于研发阶段。李冬媛等[36]自制微通道反应器实验平台用于制备生物柴油,他们验证了该新型反应器能够提高产物产率,满足连续化制备工艺要求。同时,为了减少反应成本,还将微混合器技术应用于该实验平台中。

3 结语

绿色能源代替传统石化能源是能源发展的必然趋势。作为安全、清洁、可再生的能源,生物柴油将受到更多的重视和发展。鉴于藻类、微藻类具有种类多、含油量大、生长速度快、经济可靠等优点,利用其作为原料是降低生物柴油工业化生产成本的重要举措。同时,对反应装置结构、尺寸、性能等方面进行深入研究和改进,开发新型反应器,是提高生物柴油产品质量和生产效率的重要保障。随着国家政策扶持和能源结构调整,生物柴油产业将有非常可观的发展前景。

[1] 朱瑞林.一种清洁能源——生物柴油的黏度试验研究[J].化工装备技术,2004,25(5):48-51.

[2] 商紫阳,银建中,马震,等.甲醇-脂肪酸混合物临界参数及酯交换反应条件探讨 [J].化工装备技术,2010, 31 (6): 6-9.

[3] 宋吉彬,银建中,张礼鸣,等.碱催化法制备生物柴油工艺研究 [J].化工装备技术,2007,28(4):24-26.

[4] 朱瑞林,赵春振.利用过程强化技术及其装置生产生物柴油 [J].化工装备技术,2007,28(4):20-23.

[5] Kumar M,Sharma M.Assessment of potential of oils for biodiesel production[J].Renewable and Sustainable Energy Reviews, 2015, 44: 814-823.

[6] 刘红.我国粮食进口与粮食安全问题研究 [J].价格月刊, 2015 (2): 54-57.

[7] Reyero I,Arzamendi G,Zabala S,et al.Kinetics of the NaOH-catalyzed transesterification of sunflower oil with ethanolto produce biodiesel[J] .FuelProcessing Technology, 2015, 129: 147-155.

[8] Ferrero G O,Almeida M F,Alvim-Ferraz M C M,et al.Glycerol-enriched heterogeneous catalyst for biodiesel production from soybean oil and waste frying oil[J].Energy Conversion and Management,2015,89:665-671.

[9] Martins G I,Secco D,Rosa H A,et al.Physical and chemical properties of fish oil biodiesel produced in Brazil[J].Renewable and Sustainable Energy Reviews,2015, 42: 154-157.

[10] Peng-Lim B,Ganesan S,Maniam G P,et al.Ultrasound aided in situ transesterification of crude palm oil adsorbed on spent bleaching clay[J].Energy Conversion and Management, 2011, 52(5): 2081-2084.

[11] 高晓龙,谭传波,吴苏喜.两步法催化废白土油制备生物柴油的研究 [J].中国油脂,2014,10:59-62.

[12] 陈凤飞.从废白土中回收油脂的工业化方法研究及利用废白土一步法制生物柴油的初探 [D].武汉:武汉工业学院,2009.

[13] 郭丹,银建中.微藻制备生物柴油的技术进展 [J].化工装备技术,2014,35(4):4-9.

[14] Chen L,Liu T,Zhang W,et al.Biodiesel production from algae oil high in free fatty acids by two-step catalytic conversion[J].Bioresource Technology,2012,111:208-214.

[15] PatilP D, DengS.Microwave-enhanced in situ transesterification of algal biomass to biodiesel[J].Production of Biofuels and Chemicals with Microwave:Springer, 2015: 145-167.

[16] Sitthithanaboon W,Reddy H K,Muppaneni T,et al.Single-step conversion of wet Nannochloropsis gaditana to biodiesel under subcritical methanol conditions[J].Fuel,2015, 147: 253-259.

[17] 朱瑞林,朱国林.一种新型振荡流强化反应器制备生物柴油的探讨 [J].化工装备技术,2013,34(4):8-10.

[18] 朱瑞林.一种制取生物柴油的机械振荡强化技术 [J].化工装备技术,2008,29(1):28-31.

[19]Saka S,Kusdiana D.Biodiesel fuel from rapeseed oil as prepared in supercritical methanol[J].Fuel,2001,80(2):225-231.

[20] Kusdiana D,Saka S.Kinetics of transesterification in rapeseed oil to biodiesel fuel as treated in supercritical methanol[J].Fuel,2001, 80(5): 693-698.

[21] 王存文.生物柴油制备技术及实例 [M].北京:化学工业出版社,2009.

[22] 银建中,肖敏.超临界CO2酶催化法制备生物柴油工艺研究 [J].化工装备技术,2008,29(1):22-27.

[23] Ma Z,Shang Z-Y,Wang E-J,et al.Biodiesel production via transesterification of soybean oil using acid catalyst in CO2expanded methanolliquids[J] .Industrial&Engineering Chemistry Research,2012,51(38):12199-12204.

[24] Yin J-Z,Xiao M,Wang A-Q,et al.Synthesis of biodiesel from soybean oil by coupling catalysis with subcritical methanol[J].Energy Conversion and Management,2008,49(12):3512-3516.

[25] Yin J-Z,Xiao M,Song J-B.Biodiesel from soybean oil in supercritical methanol with co-solvent[J].Energy Conversion and Management,2008,49(5):908-912.

[26] Komers K,Skopal F,Cegan A.Continuous biodiesel production in a cascade of flow ideally stirred reactors[J].Bioresource Technology,2010,101(10):3772-3775.

[27] Leevijit T, Tongurai C, Prateepchaikl G, et al.Performance test of a 6-stage continuous reactor for palm methyl ester production[J].Bioresource Technology,2008,99(1):214-221.

[28] He H,Wang T,Zhu S.Continuous production of biodiesel fuelfrom vegetable oilusing supercriticalmethanol process[J].Fuel, 2007, 86(3): 442-447.

[29] 郭丹.连续化超临界萃取酯交换耦合制备生物柴油过程研究 [D].大连:大连理工大学,2014.

[30] 王存文,周俊锋,陈文,等.连续化条件下超临界甲醇法制备生物柴油 [J].化工科技,2007(5):28-33.

[31] He B,Shao Y,Ren Y,et al.Continuous biodiesel production from acidic oil using a combination of cationand anion-exchange resins[J] .FuelProcessing Technology,2015,130:1-6.

[32] Stacy C J,Melick C A,Cairncross R A.Esterification of free fatty acids to fatty acid alkyl esters in a bubble column reactor for use as biodiesel[J].Fuel Processing Technology, 2014, 124: 70-77.

[33] Maeda H,Hagiwara S,Nabetani H,et al.Biodiesel fuels from palm oil via the non-catalytic transesterification in a bubble column reactor at atmospheric pressure:a kinetic study[J].Renewable Energy,2008,33(7):1629-1636.

[34] Dube M,Tremblay A,Liu J.Biodiesel production using a membrane reactor[J].Bioresource Technology,2007,98(3):639-647.

[35] Singh A P,Thompson J C,He B B.A continuous-flow reactive distillation reactor for biodiesel preparation from seed oils[J].Catalyst, 2004, 1(R4): R2COO-R4.

[36] 李冬媛.微通道反应器中连续生产生物柴油的工艺研究 [D].大连:大连理工大学,2013.