重型牵引车复合材料板簧的开发与验证

杨 昂,孙 营,吴晓明,司先军,司立新,丁冉冉,胡 娟

(集瑞联合重工有限公司汽车工程研究院,芜湖 241080)

2015208

重型牵引车复合材料板簧的开发与验证

杨 昂,孙 营,吴晓明,司先军,司立新,丁冉冉,胡 娟

(集瑞联合重工有限公司汽车工程研究院,芜湖 241080)

基于集瑞某款轻量化牵引车的复合材料板簧(FRP)开发工作,分别从结构设计、性能计算、CAE分析、零部件试验和整车搭载试验等方面介绍了该车复合材料板簧的开发和验证过程。试验数据表明:同等刚度条件下,复合材料板簧的质量比传统钢板弹簧减轻60%以上,疲劳寿命提高2倍以上,达到了新产品开发的预期目标。

复合材料;板簧;设计验证;轻量化

前言

为适应节能减排的需求,汽车轻量化研发已形成一种潮流,特别是新材料、新工艺的运用越来越得到设计师的青睐。以集瑞6×4牵引车为例,汽车钢板弹簧约占整车总质量的4.5%~6.8%,且在原材料生产和产品加工过程中须消耗大量煤炭等非可再生资源;而复合材料的比重还不到钢材的30%。

本文中基于集瑞某款轻量化牵引车的开发,介绍了复合材料板簧开发的全过程,主要从结构设计、样件性能试验和整车试验验证几个方面进行阐述。

1 复合材料板簧的设计

1.1 总体布置方案

为方便后续整车性能和可靠性试验的开展,复合材料板簧在结构设计初期,充分考虑了与传统钢板弹簧的通用性和互换性;同时为确保复合材料板簧的高可靠性和轻量化,经过与传统钢板弹簧对比,结合试制样件的摸底试验,制定了重型牵引车复合材料板簧性能参数,相关对比数据见表1。

钢板弹簧与复合材料板簧的整车布置示意图分别如图1和图2所示。为快速实现整车搭载试验,同时考虑传统板簧与复合材料板簧转换的方便性,在整车布置时,统一了接口尺寸。

1.2 结构设计

复合材料板簧主要部件由板簧本体、板簧吊耳和托臂等组成,如图3所示。

复合材料板簧本体设计:根据承载和安装接口尺寸要求,采用等应力梁原理,进行结构设计和性能优化;通过多轮CAE对比分析,最终选定为双面增强型的截面方案。

板簧吊耳设计:为保证通用性,吊耳衬套借用现有规格产品,吊耳采用铸造工艺,吊耳与板簧的连接采用绞制孔螺栓螺母连接,螺栓与孔配合采用h8/H8,同时板簧与吊耳之间采用粘合胶加强连接。

托臂设计:为保护复合材料板簧本体,降低板簧与车桥之间的接触磨损,板簧与车桥之间增加板簧托臂结构,同时托臂与板簧间采用橡胶垫片减振抗磨。

复合材料板簧本体试装完成后,与吊耳进行组装,组装样件实物图见图4。

2 复合材料板簧CAE分析

复合材料参数见表2,CAE分析边界条件为:约束状况为中间平直段固定,也即板簧的前后两段各相当于一悬臂梁。满载验证载荷为F=41500N;自由弧高为114mm;动载系数为2;其约束与加载方式如图5所示。

表2 复合材料参数

按3种加载方式进行分析:(1)满载时加载方式见图5(a),分析结果复合材料板簧挠度为122.6mm,计算刚度为41500N/122.6mm=338.5N/mm,符合刚度要求。挠度和应力云图见图6和图7;(2)垂向满载,水平方向供施加2倍垂向满载负荷,见图5(b),板簧挠度与应力分布见图8和图9;(3)满载紧急制动工况,即垂向满载,水平方向共施加3倍垂向满载负荷,见图5(c),板簧挠度与应力分布见图10和图11,复合材料板簧S变形明显,最大应力为166.8MPa,弹簧处于安全状态。

CAE分析结果与理论计算刚度基本吻合,同时模拟车辆运行过程中的典型工况,复合材料板簧均满足性能要求。

3 复合材料板簧的试制

复合材料板簧采用层压工艺进行试制,是一个在加热的金属模具中进行预浸渍料的模压过程。将预浸渍料切成专用形状并放进模具中进行加温加压成型,形状可以用多片预混料组成的预片板,通过预设定切割和叠放实现,主要工序为裁切、模压、脱模、后处理和总成装配。

复合材料板簧在生产过程中,容易导致两方面缺陷:原材料存放问题和生产工艺稳定性问题。

(1) 原材料存放环境和周期:原材料正常情况下应在-5℃左右的冰柜内存放,使用前两天取出,在20℃的环境下解冻48h后使用;如果储存不当,引起部分固化,会导致样件制备过程中高分子树脂的固化速度不一致,内部产生较大的内应力,在使用过程中容易出现裂纹。

(2) 工艺稳定性:在产品的制备过程中,当入模过程把握不好时,会产生边缘部分的纤维打折缺陷,然后在后处理(飞边切割与打磨)过程中会产生一些微小裂纹,进而导致板簧使用过程中微小裂纹扩展而引起产品损伤,直到破坏。

4 复合材料板簧试验验证

4.1 复合材料板簧零部件台架验证

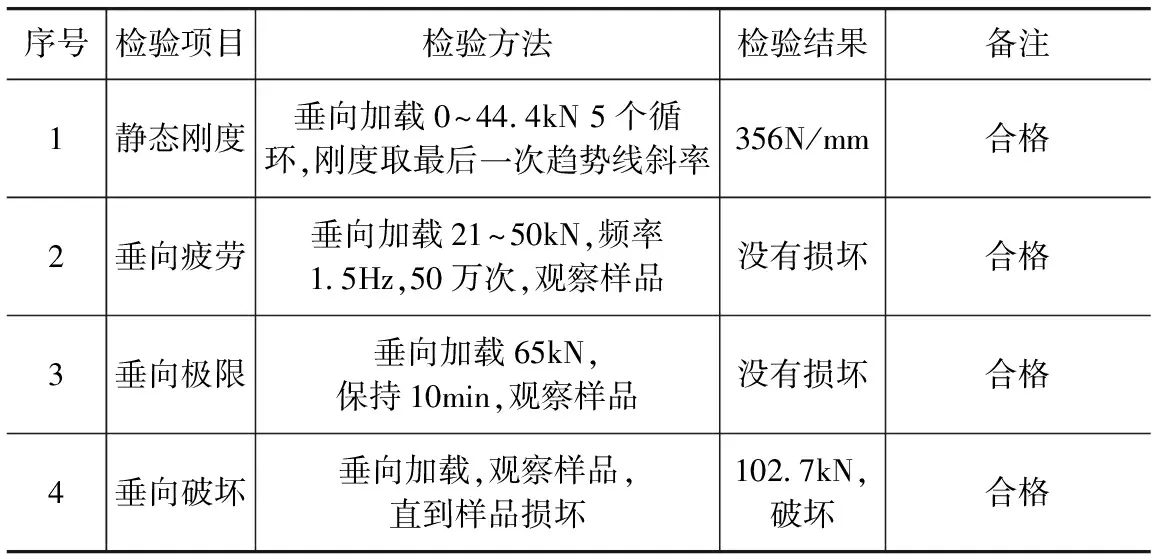

根据钢板弹簧和高分子材料相关标准,对样件进行零部件验证,根据复合材料特性,制定了集瑞公司关于复合材料板簧试验验证规范,见表3。

表3 复合材料板簧试验验证规范

根据试验结果,高分子材料板簧的试制样件的永久变形检测、刚度测试、最大承载力检测和疲劳试验均符合设计要求。

根据零部件开发验证计划,结合钢板弹簧的行业标准,提出了《复合材料板簧的疲劳试验规范》,并严格按照该规范对3组试制样件进行性能和疲劳试验,见图12和图13。

复合材料板簧完成疲劳试验后,继续进行破坏性试验,故障模式见图14,板簧下部出现纵向分层裂纹,验证了复合材料板簧的“安全断裂”特性。

根据试验规范,对复合材料板簧的静态刚度、垂向疲劳、垂向极限载荷和垂向破坏载荷等关键特性进行了试验验证,结果见表4。

表4 复合材料板簧试验验证结果

4.2 复合材料板簧整车匹配试验验证

4.2.1 整车匹配试验对比

根据常规钢板弹簧更换复合材料板簧后可能引起的整车性能变化,组织主观评价和客观测量。复合材料板簧舒适性主观评价结果见图15。

复合材料板簧在综合坏路上行驶,高频振动(如小鹅卵石路面、搓衣板路面)感觉较好,但在大冲击路面(减速坎路面、坑洼路面),起伏衰减较差。操稳性主观评价结果见图16。

根据试验结果可知,传统钢板弹簧更换为复合材料板簧后,阻尼衰减效果降低,须重新调校减振器参数。

4.2.2 整车可靠性搭载试验

在2台整车上进行复合材料整车搭载试验,累计完成3万km的综合坏路试验,试验结束后,对4根板簧进行拆解,发现板簧刚性接触作用的橡胶软垫有一定程度向外挤出(见图17,后续优化过程中已有改进方案);经检测,试验后板簧本体没有任何损坏,性能参数符合设计定义。整车搭载试验完全符合相关标准。

5 结论

通过对复合材料板簧的开发,进行了大量的试验和验证工作,结果表明,复合材料板簧相对传统钢板弹簧,在轻量化、零部件可靠性和整车性能等方面优势明显。复合材料板簧疲劳寿命高,超过钢制多片板簧约2倍以上,降低了用户的使用和维护成本,同时其具有“安全断裂”特性,提高了车辆的可靠性。

采用复合材料板簧,可以大量降低钢材在生产和加工过程中煤炭等非可再生资源的消耗,同时降低了排放和能耗,符合国家节能环保的产业政策,为汽车轻量化工作提供了一个很好的方向。

[1] 余志生.汽车理论[M].北京:机械工业出版社,1996.

[2] 谢鸣久.复合材料连接手册[M].北京:航空工业出版社,1994.

[3] 边文凤,李未.复合材料板簧副簧的优化设计[J].机械设计与制造,2006(9):29-31.

[4] 杨宗孟.汽车钢板弹簧的设计与计算[J].汽车技术,1979(1):12-28.

[5] 王国荣,武卫莉,谷万里.复合材料概论 [M].哈尔滨:哈尔滨工业大学出版社,2001.

[6] 郭红,周晓伟,张恒.复合材料板簧的结构设计及其应力场分析[J].复合材料学报,1996,13(4):64-69.

首届汽车空气动力学研讨会成功举办

2015年9月7~8日,由中国汽车工程学会主办,吉林大学汽车工程学院承办的“首届汽车空气动力学研讨会”在吉林大学南岭校区成功举办。这是汽车空气动力学行业的一次专业交流盛会,适应了国家节能低碳汽车的发展需求,促进了专业人才培养与行业的发展。

研讨会邀请到了行业众多精英,包括同济大学国家“千人计划”特聘专家杨志刚、吉林大学国家“千人计划”特聘专家马芳武、一汽集团技术中心技术总监孙少云、中国空气动力研究与发展中心副总工程师王勋年、吉利汽车工程院资深总工/副院长门永新、日本大阪大学梶岛岳夫等著名空气动力学专家学者以及来自吉林大学、清华大学、同济大学、湖南大学、西南交通大学、中国空气动力研究与发展中心、中汽中心、中国汽研、一汽集团、东风汽车、上汽、北汽、广汽、吉利汽车、FEA ONLINE、EXA、Altair、CD-adapco等高校、研究单位、企业参会代表120余人。

本次研讨会以“节能低碳汽车中的空气动力学”为主题,围绕“汽车空气动力学开发的先进理念”、“空气动力学在汽车开发中的应用及专业人才的培养”等内容展开。本次研讨会汇集了知名高校和研究机构、行业组织、整车企业与相关软件公司以及在空气动力学领域有影响力的专家、学者共同参会并参与研讨,实现本次研讨会演讲嘉宾多元化以及参会代表的多元化,有利于各方加深交流和了解,为大家搭建了交流的平台,受到参会代表的肯定。

节能与新能源汽车技术路线图课题启动会在京成功召开

2015年9月11日上午,节能与新能源汽车技术路线图研究课题启动会在京成功召开。会议由中国汽车工程学会常务副理事长兼秘书长张进华主持,工信部装备司瞿国春副巡视员,工信部装备司汽车处佘伟珍处长、中国汽车工程学会付于武理事长、清华大学汽车工程系欧阳明高教授、科技部电动汽车重大专项特聘专家王秉刚、中国汽车工程研究院有限公司李开国总经理、中国汽车工业协会许艳华副秘书长、中国汽车技术研究中心吴志新副主任、清华大学汽车产业与技术战略研究院赵福全院长、东风汽车公司技术中心方驰主任,以及来自行业组织、高校、科研机构及相关企业的超过150位专家参加了本次启动会。

首次汽车轻量化技术沙龙在重庆举办

由汽车轻量化技术创新战略联盟(以下简称“联盟”)举办的“首次汽车轻量化技术沙龙”于2015年9月16日在重庆成功举办。来自一汽、东风、上汽、长安、北汽、广汽、奇瑞、吉利、华晨、江淮、江铃、通用汽车中国、奇瑞捷豹路虎、东风日产等14家整车企业的代表以及联盟秘书处的30余人参加,联盟秘书长张宁、专家委主任王登峰出席会议。

本届沙龙以“面向‘十三五’的汽车企业轻量化规划与实施难点”为主题,就企业轻量化规划和落实中面临的诸多问题进行了深入讨论,分享了成功的经验,提出了在工作流程、标准和规范、技术链和产业链构建、行业信息和数据共性等方面面临的问题。根据与会代表提出的建议,联盟秘书处整理出20多项工作建议,并将在后期的工作中逐项落实。

Development and Verification of the Composite Leaf Spring for a Heavy Tractor

Yang Ang, Sun Ying, Wu Xiaoming, Si Xianjun, Si Lixin, Ding Ranran & Hu Juan

AERI,C&CTrucksCo.,Ltd.,Wuhu241080

Based on the development work of the composite (FRP) leaf spring of a Jirui lightweight tractor, the whole process of its development and verification is presented from the aspects of structural design, performance calculation, CAE analysis, component test and vehicle test. The test results show that under the condition of equal stiffness, the mass and the fatigue life of composite spring is over 60% less than and over three times as long as that of traditional steel leaf spring respectively, achieving the expected goal of new product development.

composite materials; leaf spring; design verification; lightweighting

原稿收到日期为2015年7月2日,修改稿收到日期为2015年8月4日。