基于最少约束方法的汽车车身静刚度试验*

梁 晨,王国林,杨 建,万治君

(1.江苏大学汽车与交通工程学院,镇江 212013; 2.延锋百利得(上海)汽车安全系统有限公司,上海 200000)

2015205

基于最少约束方法的汽车车身静刚度试验*

梁 晨1,王国林1,杨 建1,万治君2

(1.江苏大学汽车与交通工程学院,镇江 212013; 2.延锋百利得(上海)汽车安全系统有限公司,上海 200000)

针对传统的车身静刚度试验方法存在过度约束的问题,提出了一种测试汽车白车身静刚度的新方法,即最少约束法。设计了测量车身静刚度的最少约束装置,并对汽车白车身进行最少约束法与传统约束法的静态弯曲和扭转刚度对比试验。结果表明,与传统方法相比,最少约束法消除了过度约束带来的附加刚度,测试结果准确、重复性好,为汽车白车身静刚度测定提供了更科学的试验方法。

白车身;约束方式;弯曲刚度;扭转刚度

前言

目前,在设计研发阶段,为满足结构设计的轻量化要求,轿车车身大多采用全承载式,而弯曲和扭转刚度对汽车的行驶性能有显著影响[1]。车身刚度不足,会引起车身门框、窗框、发动机罩和行李箱等开口变形大,导致车门玻璃破裂和车门卡死,密封不严以至透风、漏雨和内饰脱落等问题,而且还会影响安装在车身上各个总成的相对位置[2]。此外,为改善汽车的舒适性,保证高速行驶的操纵稳定性,也要求车身有较高的扭转刚度。

如果白车身静刚度不合理,当轿车车身受到外界振动源(如发动机、路面和悬架系统等)激励后会产生车身总体的弯曲和扭转振动,同时还会引起部分板件产生局部振动,当激励频率与车身结构的固有频率接近时将引起车身共振,造成车身内部的低频噪声(隆隆声)。合理控制白车身的静刚度,可以较好地改善由车身结构产生的车内噪声,同时避免产生车身共振[3]。

汽车车身静刚度试验是指在车身上施加静态力(力矩),用位移传感器测量车身各个位置的变形量,然后对这些数据进行计算处理,以评定汽车车身的刚度状况。诸多学者和科研单位对白车身静刚度的测试开展了研究[3-5],但现有文献涉及的试验方法中采取的约束方式多为过度约束,试验条件和车身真实受力环境存在差异。本文中基于最少约束原理,提出了一种新的汽车车身静刚度测量方法(简称“最少约束法”),并以某型轿车白车身为例,对最少约束法和传统测量方式进行对比试验和分析。

1 车身静刚度理论计算

1.1 传统理论计算方法

1.1.1 车身弯曲刚度

对于多处加载情况的弯曲刚度计算,现在大多数文献[6-8]采用车身总载荷∑F与车身左侧或右侧纵梁处的最大挠度Zmax的比值来表示弯曲刚度,此时约束形式简图如图1所示。

由图1可见,弯曲刚度计算公式为

Kb=∑F/Zmax

(1)

式中:∑F为施加在车身上的总载荷,N;Zmax为纵梁的最大挠度,m。

1.1.2 车身扭转刚度

汽车车身为复杂的空间结构,不同部位的横截面积不同,所以白车身的扭转刚度沿车身纵向不是均匀分布的。为简化计算,假定白车身是一个具有均匀扭转刚度的杆件,则车身扭转角示意图如图2所示。

所以白车身平均扭转刚度的计算公式为

(2)

式中:Kt为扭转刚度,N·m/(°);T为扭转加载扭矩,N·m;ΔL为左侧传感器测量变形位移,m;ΔR为右侧传感器测量变形位移,m;S为左右传感器间距,m。

1.2 最少约束法

1.2.1 最少约束测量法原理[9]

1.2.2 车身弯曲刚度

首先求得约束反力为

(3)

然后求解AB段、BC段和CD段挠度方程为

(4)

式中:F1,F2为施加在车身前、后部的集中载荷,N;Fa,Fb为前后支撑点处的约束反力,N;a,b为两个加载点与后支点之间的距离,m;L为前后支撑点之间距离,即车身轴距,m;Z1,Z2和Z3分别为x1,x2和x3处的挠度,m。

将车身试验数据F1,F2,a,b,L和试验测得车身的挠度Z与对应的x代入式(3)和式(4),可得Fa,Fb,C1~C3和EI值。

如图4所示,若在简支梁中点处施加载荷F=F1+F2,则车身弯曲刚度为

(5)

将EI和L代入式(5)即可计算车身弯曲刚度。

1.2.3 车身扭转刚度

扭转刚度计算方法与传统车身扭转刚度计算方法相同,只是为消除车身内应力对扭转刚度的影响,采用不同的约束方式。

2 车身静刚度测量试验

2.1 试验设备

白车身静刚度试验仪器和设备工具主要包括:弯曲扭转刚度试验台、位移传感器(MINOR微型自恢复式系列及KTRB-15mm电阻式线位移传感器)和支座、力传感器(蚌埠长达力敏仪器有限公司生产的精度为0.05%的FS2压电式拉压力传感器)、螺旋千斤顶、数据采集器、球头座、滑块和配置专用夹具等。

2.2 试验测点布置

将车身前、后、左、右水平调正,中心线和扭转横梁的中心线调整到重合后,在设定的位置布置所需传感器,其中传感器的位置选取应注意以下两点。

(1) 测点布置原则:车身上能体现总体刚度的部位[7]。

(2) 测点布置位置:车身左右纵梁和门槛梁等位置,具体测点选择视车身的具体结构而定,通常各测点之间的间距保持在200~300mm,如图5所示。每根梁上的测点根据梁的长短和结构的连接方式选取,坐标原点根据实际情况选取在前支撑或后支撑位置。

2.3 配套夹具设计

固定车身所用的夹具须要根据不同的车型提前设计并加工,其性能与安装方式要基本符合车辆真实受力状态,并能满足试验所需的边界条件。

2.4 试验方法

2.4.1 车身静态弯曲刚度试验

(1) 约束方式

(2) 试验载荷和加载方式

在弯曲加载时采用四点加载,加载为面加载,位置选择在前后排座椅中心处,如图8所示。根据乘客和行李质量确定所须施加载荷,本试验中最大施加载荷为800kg。试验前给车身施加1 200kg的最大载荷,反复加卸载3次以消除夹具干涉、车身固有的一些焊接间隙等因素的影响,使系统达到稳定的测量状态。正式试验时给每个加载点各施加50kg预载荷以消除夹具间隙,然后分4级对每个加载点加载,每级50kg,即在每个加载点上,各级施加的载荷依次为50,100,150和200kg;以上测试重复3次,试验结果取平均值。

2.4.2 车身静态扭转刚度试验

(1) 约束方式

传统方法在后悬架处约束所有自由度,前悬采用T型台架固定约束,如图9所示。

(2) 试验载荷和加载方式

扭转刚度测试时的加载位置选择在前悬架安装点处,通过在其T型台架两侧分别施加大小相同,方向相反的垂向集中力而形成扭矩,如图11所示。试验前给车身施加最大扭矩为3 600N·m的载荷,反复加卸载3次以消除夹具干涉和车身下沉现象对测量结果的影响。正式试验时给车身施加900N·m预载荷以消除夹具间隙,然后分4级加载,每级540N·m,即在车身两侧的加载点上,各级施加的扭矩依次为540,1 080,1 620和2 160N·m;以上试验步骤重复3次,结果取平均值。

3 车身静刚度试验数据处理与分析

3.1 车身弯曲刚度试验结果

采用两种不同约束方式的车身弯曲变形,如图12所示。

由图12可以看出,两种约束方式测得的挠度曲线均比较平滑,没有突变点,整体相似度较高且重复性较好,说明两种测量方法的准确性;另外,从图12中可以看出,前后支撑点并不是挠度为零的点,这是由于试验中前后端采用球头约束,造成挠度曲线零点前移和后移,因此在计算车身刚度时近似取前后端支撑点为测点中挠度为零的点,即L取3.05m。

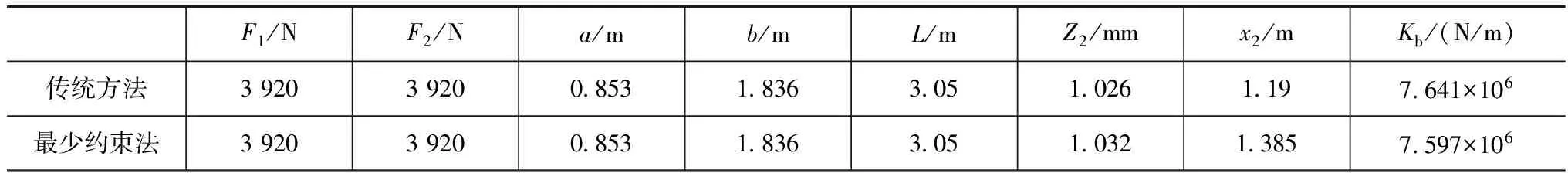

表1中给出的是车身弯曲刚度试验参数和部分试验数据(对应的载荷为每个加载点200kg)。由试验结果可见,传统的加载方式使车架在弯曲变形时受到了过约束,不利于释放变形;而对于最少约束方式,充分释放了车身变形,试验测得最大挠度比传统约束方式稍微大一些,表明新的加载方式更符合简支梁力学原理,更符合车身的真实受力工况。而车身弯曲刚度的计算结果也表明,在车身弯曲刚度测试试验中,须要慎重考虑约束方式带来的影响。

表1 车身弯曲刚度试验参数和部分试验数据

3.2 车身扭转刚度试验结果

采用两种不同约束方式的车身扭转变形如图13所示。

由图13可以看出,两种约束方式测得的扭转曲线均较平滑,没有突变点,整体相似度较高且重复性较好,说明两种测量方法的准确性;由图中可以看出,后约束点并不是扭转角为零的点,出现零点后移,这是由于后支撑处无法安装位移传感器,因而无法计算该处扭转角。

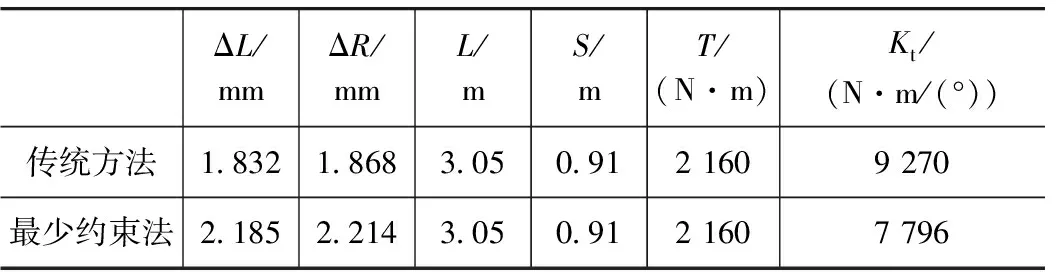

表2示出车身扭转刚度试验参数和部分试验数据(对应扭矩为2 160N·m),可见采用最少约束方式测试车身扭转刚度时,相同的扭矩下测得的扭转角比传统约束方式时大一些。这是由于传统的约束装置在车身扭转试验中,带入了过约束,因而产生附加内应力,而新的约束方式释放掉了车身变形时的内应力。因此,在白车身扭转刚度测试中,车身内应力对扭转刚度的影响不可忽视,须要考虑约束方式对试验结果的影响。

表2 车身扭转刚度试验参数和部分试验数据

3.3 车身扭转时的门窗变形

车身门窗变形量是评价车身刚度的另一个重要指标,它对整个车身的刚度有决定性的影响。为避免当汽车在凹凸不平路面上行驶时,门窗部位出现变形过大等问题,保证车身门窗部位的锁止安全性,必须校验车身门窗部分的变形量。衡量车身门窗刚性一般是在扭转载荷试验情况下,测量车身门窗部分对角线的变形量,如图14所示。图中变形量正值为拉伸,变形量负值为压缩。

由图14看出,该车身门窗对角变形最大值均约为1.8mm,其中最少约束方法的试验得到的变形量略大于传统方法的测试结果,但均远小于推荐值5mm[11],且表现出显著的线性变形,说明门窗变形量符合要求。

4 结论

关于车身刚度测试提出了一种基于最少约束方法的新方案,并设计了相应的约束装置,其与车身传统刚度测试方法的主要差别在于考虑了在试验中对应力和应变的释放,同时考虑轴距和加载位置对测量结果的影响;新的试验方法更符合车身的真实受力工况。

两种测量方式的试验结果表明,在车身弯曲和扭转刚度的测试中,传统的测试方法由于过约束的原因,使车身产生了附加内应力,导致测试刚度的结果要大于新的试验方法;在车身刚度测试试验中不能忽略约束装置不同带来的影响;试验数据重复性较好,说明该测量方式的准确性和科学性,结果有利于为汽车车身静刚度试验测试人员提供相应参考。

[1] 孙卓,颜德田,韦红雨,等.汽车车身静态刚度测量[J].计算机测量与控制,2006(10):30-33.

[2] 张雷.轿车车身刚度及模态分析研究[D].合肥:合肥工业大学,2007.

[3] 桂良进,范子杰,周长路,等.“长安之星”微型客车白车身刚度研究[J].机械工程学报,2004,40(9):195-198.

[4] 王辉.轿车白车身静态刚度的试验研究[J].科技信息,2008(24):30-31.

[5] 朱天军,孔现伟,索乾,等.某轿车白车身静态刚度试验方法研究[J].汽车技术,2013(11):43-47.

[6] 施易,赵福全,马芳武,等.轿车白车身静刚度分析研究[J].机械工程师,2011(10):21-23.

[7] 邬耀明,席桂东,戴云.某商用车白车身静刚度试验方法研究[J].轻型汽车技术,2011(1):20-23.

[8] 程志伟,叶志刚,宋俊.轿车白车身弯扭刚度试验和仿真对比[J].汽车工程师,2011(2):36-39.

[9] 刘鸿文.材料力学[M].北京:高等教育出版杜,2008.

[10] 王国林,郭九大,包正山,等.一种汽车车架刚度测试约束装置:中国,CN102072803B[P].2012-11-07.

[11] 高云凯.汽车车身结构分析[M].北京:北京理工大学出版社,2006.

Static Stiffness Testing of Vehicle Body with Minimum Constraint Method

Liang Chen1, Wang Guolin1, Yang Jian1& Wan Zhijun2

1.SchoolofAutomobileandTrafficEngineering,JiangsuUniversity,Zhenjiang212013; 2.YanfengKSS(Shanghai)AutomotiveSafetySystemsCo.,Ltd.,Shanghai200000

In view of that there exists a problem of over-constraint in traditional static stiffness testing, a novel test method, i.e. minimum constraint method is proposed for the static stiffness measurement of vehicle body-in-white. A minimum constraint device for body static stiffness measurement is designed and a comparative testing on the static bending and torsional stiffnesses of vehicle with both minimum constraint and traditional methods is conducted. The test results show that compared with traditional constraint method, the minimum constraint method eliminates the additional stiffness caused by over-constraint and can get more accurate measurement results with good repeatability, providing a more reasonable test method for the static stiffness measurement of vehicle body-in-white.

BIW; constraint; bending stiffness; torsional stiffness

*江苏大学基金(13JDG076)资助。

原稿收到日期为2014年8月1日,修改稿收到日期为2014年9月15日。