陶瓷覆铜基板表面形貌对超声可键合性的影响

方化潮 郑利兵 王春雷 韩 立 方光荣

陶瓷覆铜基板表面形貌对超声可键合性的影响

方化潮1,2,3郑利兵1,3王春雷1,2,3韩 立1,3方光荣1,3

(1. 中国科学院电工研究所 北京 100190 2. 中国科学院大学信息学院 北京 100180 3. 北京市生物电磁学重点实验室 北京 100190)

陶瓷覆铜基板在大功率电力电子器件封装模块中有着重要的应用,作为传统模块电气互连的重要组成部分,其通过超声键合技术将键合引线与其相连实现电气互连,因此,陶瓷覆铜基板的可键合性直接决定了模块生产的可靠性和成品率。以前的研究主要集中在键合参数(键合功率、键合压力、键合时间)对键合性能的影响,本文则从陶瓷覆铜基板表面形貌几何形态的角度出发,研究了其对陶瓷覆铜基板与粗铝线超声可键合性的影响。通过实验分析发现,基板表面形貌的几何特性对可键合性能有着重要的影响,一方面,表面轮廓的微观不平度的平均间距Sm(空间频率特性)影响超声可键合性。平均间距Sm越小,表面纹理越细密,其可键合区域大,键合成功率较高;反之,Sm参数太大,则会削弱基板的可键合性。另一方面,表面粗糙度Ra影响键合强度的稳定性,在键合成功的前提下,表面粗糙度越小,其键合强度的离散性越小。并利用频谱分析方法及摩擦学的理论对产生这种现象的原因进行了理论分析解释。

陶瓷覆铜基板 表面形貌 超声键合 键合强度 可键合性

1 引言

陶瓷覆铜基板(Direct Bonding Copper,DBC)是指铜箔在高温下直接键合到氧化铝(Al2O3)或氮化铝(AlN)陶瓷基片表面(单面或双面)上的特殊工艺方法,制成的复合板具有优良的电绝缘性能、高导热性、高软钎焊性、高附着强度、高电流承载能力。DBC基板还可刻蚀出各种图形,已成为大功率电力电子器件如绝缘栅双极型晶体管(Insulated Gate Biopolar Thransistor,IGBT)封装结构和互连技术的基础材料,作为电力电子装置的一部分,被广泛应用于电动/混合动力汽车、风能发电、太阳能发电、柔性直流输电、蓄电池、牵引传动(高铁、动车、飞机)等领域中[1-4]。

在功率半导体封装模块(如大功率IGBT模块)中,DBC被用作功率芯片的载体,作为电气、热流回路的一部分。通过超声键合技术实现芯片电极与DBC版图的电气连接,进而引出到端子,实现电气的互联。键合质量不好的 IGBT模块在运行中容易引起键合线的脱落,使电流分配不均,一方面导致IGBT模块内部的出现温度奇异点,进而导致IGBT模块失效[5],另一方面会引起模块内部杂散参数的变化[6],降低动态性能。因此,对DBC的引线键合工艺研究是非常重要的。

一般认为超声键合参数(键合功率、键合压力、键合时间)对键合性能有着重要的影响,但表面粗糙度对键合的影响仅有少量的研究,文献[7, 8]提到表面粗糙度对键合强度有一定的影响,并没有进行深入研究。文献[9]研究了热超声键合中表面粗糙度对细铜丝(30μm)与铜基板键合性能的影响,作者实验发现粗糙度越低其键合强度越高,可键合性更好。文献[10]研究了表面粗糙度(0.06μm,1μm)对金线与铜底板超声键合性能的影响,结果发现,较高的粗糙度反而能提高键合性能。

综上,以前对基板表面状态对键合性能的影响的研究不够深入具体,本文基于表面形貌的谱分析方法,结合大量的键合实验统计数据,深入分析了影响DBC基板与粗铝丝可键合性的表面状态因素,为DBC基板生产厂家提供了理论指导依据。

2 基本原理和方法

2.1 超声键合原理

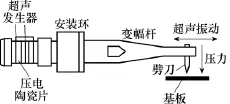

超声键合系统主要由超声发生器、压电换能器、变幅杆以及键合工具组成[11]。键合的原理是工频电信号由超声发生器转换成主频约60kHz的电信号,为超声换能器提供超声源,电信号经过换能器产生高频振动,通过变幅杆传递到劈刀,劈刀在超声功率及压力的作用下,使铝线在基板表面上来回摩擦,去除了表面的氧化膜,同时超声能量被金属丝吸收,使得金属表面产生塑性形变,两金属面紧密接触,最终依靠原子力的引力实现键合。

图1 超声键合系统原理图[11]Fig.1 Ultrasonic wire bonding system

2.2 摩擦能量

如前所述,超声键合的基本原理是通过摩擦产生的热量使金属间产生扩散,进而形成键合。摩擦、塑性流动以及温度是实现超声焊接的三个互为依赖的主要因素,其中摩擦起主导作用,这不仅是焊接中的主热源,而且通过排除氧化膜为纯净金属表面间接触创造了条件[12]。

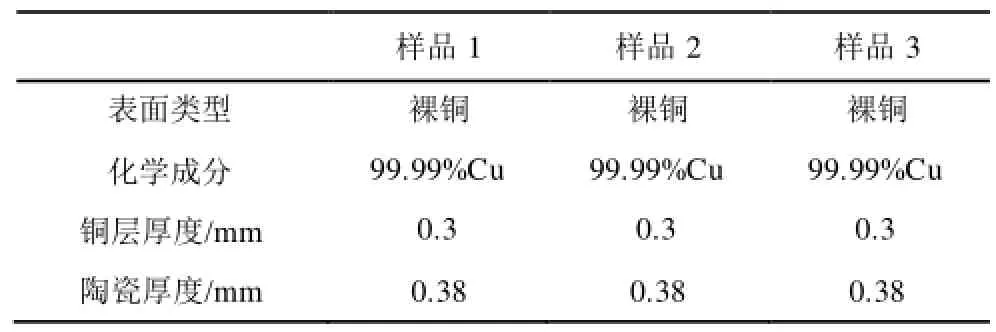

因此摩擦能量或者局部摩擦能量密度是影响引线超声键合成功的一个最关键因素[13]。摩擦能量的表达形式如式(1)。

式中,Ef为摩擦能量;f为超声振动频率;b超声振动频率;p(x, y)为接触压力;μ为摩擦因数。

当保持键合功率、压力、时间、引线线径几个参数一致时,f、b、p(x, y)是相同的,Ef的大小取决于键合引线与DBC基板的摩擦因数μ。

2.3 表面形貌的谱分析方法[14]

表面形貌由粗糙度、行位误差与表面波纹度三部分组成。

(1)粗糙度:属微观误差,为高频信号。

(2)几何轮廓行位误差:属宏观误差,为低频信号。

(3)表面波纹度:是介于粗糙度与行位误差之间的中频信号。

三种因素对表面功能有着不同程度的影响,如何正确划分它们很重要,三者可以通过表面轮廓的不同频率范围来划分。

对一组一维表面轮廓数据 y(n),若两相邻数据点间隔x(μm),采样点数Nm,进行快速傅里叶变换处理,得到空间轮廓序列为 Z(n)(n=1, 2, 3, …, Nm)

将 μm等效为时间序列的 s,则采样间隔Ts= x(s),采样频率 Fs=1/x(Hz),频率分辨率为1/Nm(Hz)。因此空间频率分辨率为fspace=x/Nm(μm)-1。其第n点的频率为

此时,直流分量实际幅值为 A1/Nm,其他分量实际振幅值为 A1/(Nm/2)。其中 A1为 FFT计算得到的各频率分量的谱峰高度值。

利用频谱分析方法对 DBC基板表面形貌进行分析,得到影响表面形貌的主要空间频率成分,进而分析其对摩擦特性的影响。

3 键合强度测试方法

为研究 DBC基板表面特性对键合强度及稳定性的影响,需要对键合强度进行推拉力测试,进而进行数学统计分析。

3.1 拉力测试方法

拉力测试采用 Dage4000推拉力测试仪,其测试方法是,通过钩针勾住键合引线弧顶部位,匀速拉动,直到键合引线断裂为止。

为保证拉力测试的准确性,键合工艺参数、键合铝线的跨度、高度、拉力测试速度及拉力位置、方向应尽量保证一致。

键合引线断裂模式主要分为三种情况:①键合点界面处断开;②键合线根部断开;③键合线中间断开。测量中出现①、②情况时,说明键合强度不够。第三种情况则表明键合点良好。

第二、第三种断裂模式下的拉力值反映的是键合引线的材料本身的拉伸强度,不能定量反映键合点本身的强度。但可以通过统计键合拉力测试后键合线断裂模式来定性的反映 DBC基板表面的键合强度及可键合性。

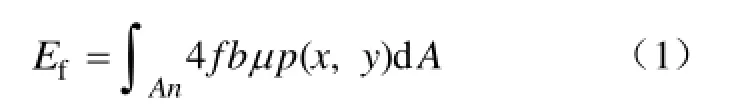

3.2 推力测试原理

在键合点高度 1/3~1/2区间,利用推刀对键合点施加推力,从推刀接触到键合点开始,键合点即发生形变,所受到的推力近似线性地增大,当形变达到最大值时,推力也达到最大(记录此时的推力值),随后键合点被推动,推力迅速从最大值减小到零。推力测试采用目前市场上成熟的推力测试仪器完成。对于500μm粗铝丝,其键合点高度约400μm左右,剪切高度在 1/3处,约为135μm即可。

图2 推力测试原理[7]Fig.2 Principle of push test

4 实验方法与步骤

4.1 实验设备与材料

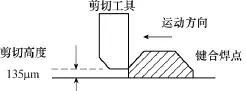

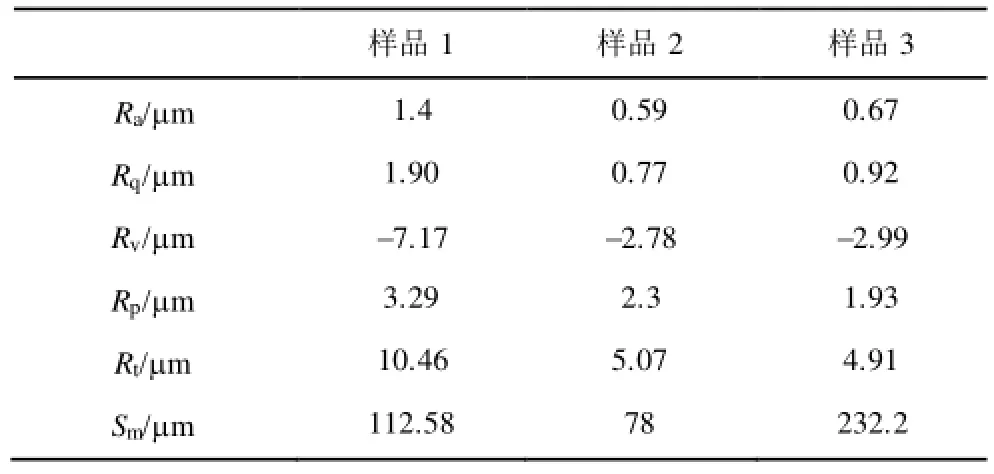

粗铝丝键合机,拉力测试仪,台阶仪,扫描电子显微镜;500μm 粗铝丝(99.99%);三种不同表面形貌的陶瓷覆铜基板若干,样品基本参数见表1。

表1 陶瓷覆铜基板样品基本参数Tab.1 Basic parameters of the DBC plates

为防止基板表面氧化,DBC基板样品采用真空包装,并放置在氮气柜中保存。

4.2 实验步骤

(1)利用台阶仪测试三种DBC基板的粗糙度。

(2)利用扫描电子显微镜观察三种DBC基板的表面形貌。

(3)对三种不同粗糙度的DBC样品进行可键合性实验,每种样品键合铝线100次,统计成功次数;然后对键合成功的键合点,利用推拉力测试仪分别测试推拉力强度,并进行键合强度的稳定性统计分析。

5 实验结果

5.1 三种样品表面轮廓及形貌测量结果

利用台阶仪,以任一2mm测量区间长度,测得三种样品的表面轮廓结果,见表2。

表2 表面形貌测量结果Tab.2 Surface morphology of the three DBC plate samples

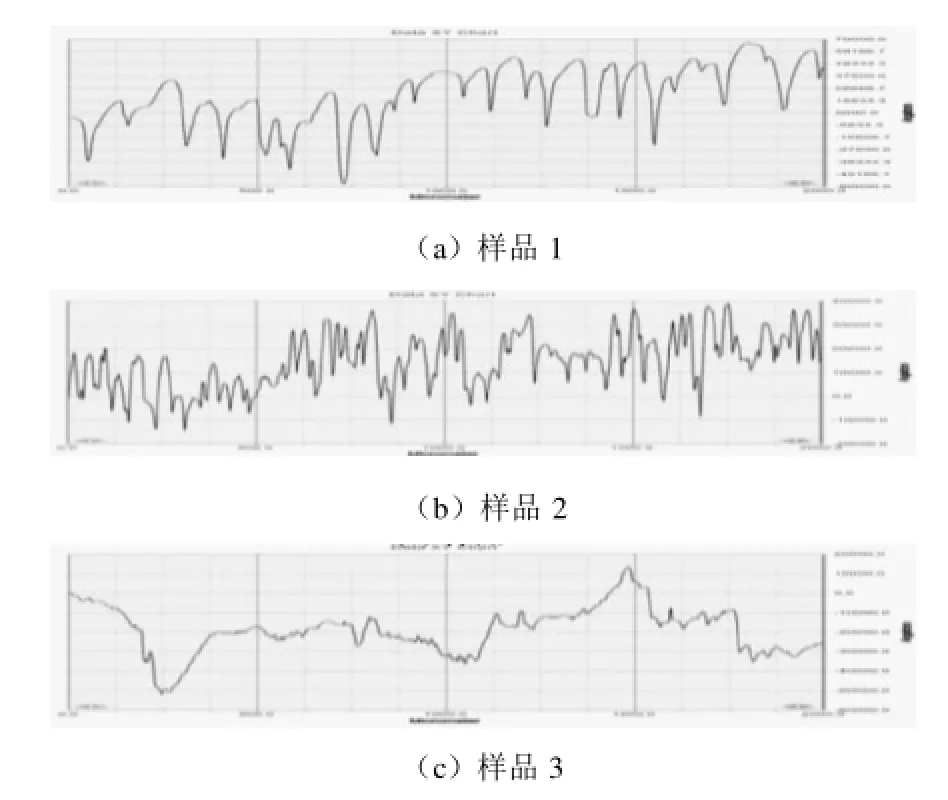

图3 样品表面轮廓曲线Fig.3 Surface profile curve of the three samples

图4 样品表面显微镜和SEM 扫描结果Fig.4 Surface morphology of the three samples measured by SEM and level meter

图 3、图 4为样品表面轮廓曲线及表面形貌的扫描结果。可以看出,样品 1和样品2表面有着较为规则的粗糙峰,呈均匀的颗粒状凸起,约在20~100μm范围内,纹理较均匀,无明显的方向性;而样品3表面纹理则呈现不规则板结状,大小基本在100μm以上,且有明显的方向性划痕迹象。

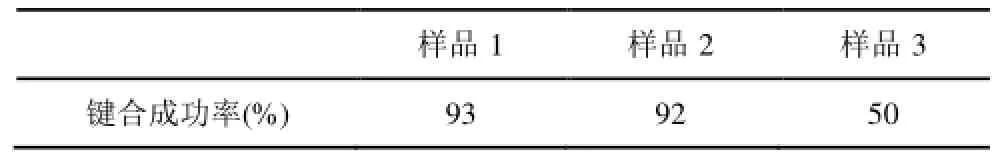

5.2 键合成功率统计结果

对三种样品在同一键合工艺参数(65%,900g,1.0s)下进行铝线键合 100次,统计成功率,结果见表3。

表3 三种样品的键合成功率Tab.3 Wire bonding success rate on the three DBC plate samples

从测试结果可以发现:

(1)样品1引线键合成功率较高,表明其可键合区域大。

(2)样品 2的可键合区域也较大。

(3)样品 3键合成功率最差,其可键合区域也小。

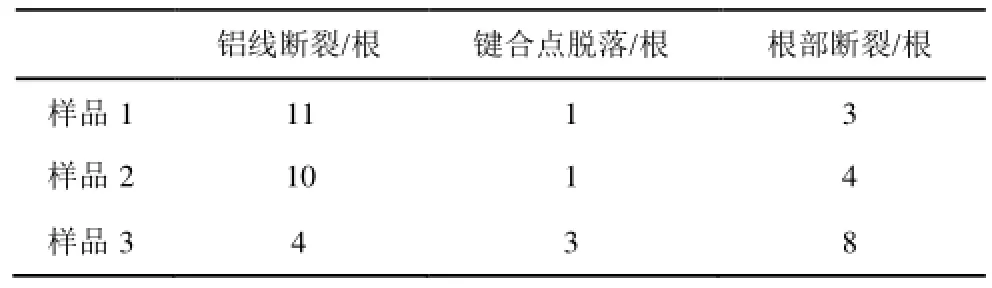

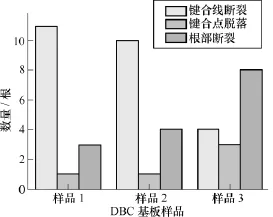

5.3 键合引线断裂模式统计测试结果

在键合线键合成功的前提下,对三种DBC样品在同样的键合参数下进行了键合实验,并进行粗糙度、拉力、推力测试,得到结果见表4和图5所示。

表4 引线断裂模式统计Tab.4 Statistics of wire break mode

图5 拉力测试中键合引线断裂模式统计图Fig.5 Statistics of wire break mode in pull test

通过图5可见,样品1和样品2的键合合格率较高,而样品 3键合合格率较低。

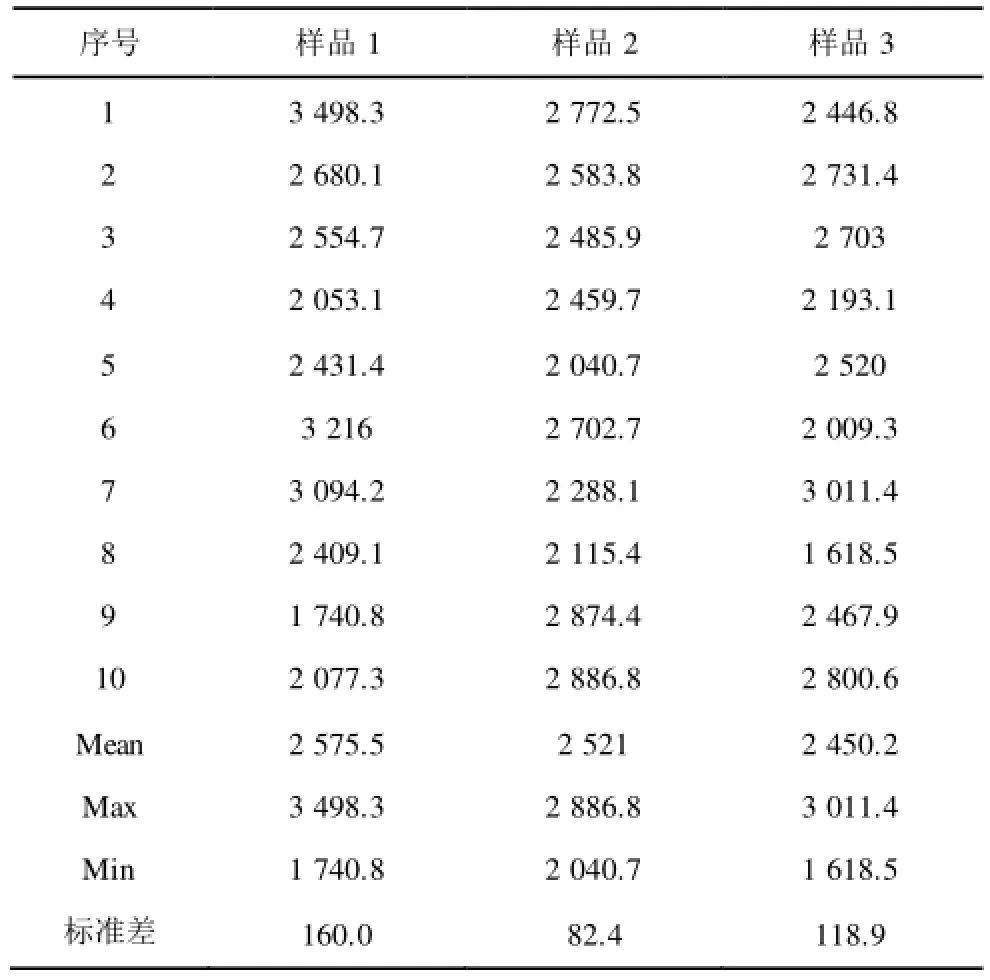

5.4 推力强度稳定性测试结果

推力测试采用 Dage4000推力测试仪,对三种样品键合成功的键合点进行推力测试,每组测量 10次,结果见表5。

表5 键合点推力测试结果Tab.5 Push test result of wire bonding(单位:N)

通过推力测试结果可以看到,就推力数据的离散性而言,样品 2波动最小,样品3其次,样品1最大,与其表面粗糙度呈现对应的关系。即表面粗糙度越小,其键合强度的离散性越小。

6 分析与讨论

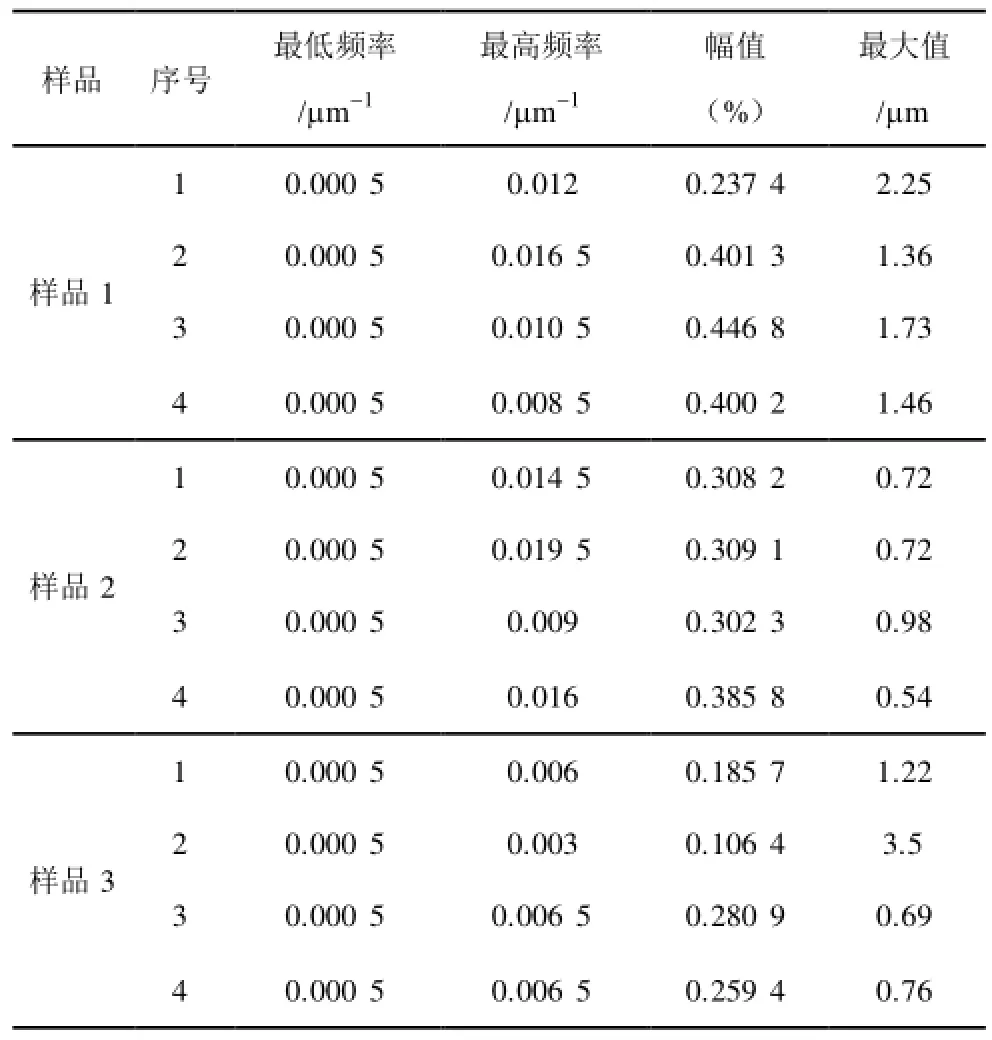

6.1 表面特性对超声可键合性影响的频谱分析

对台阶仪测得的表面轮廓数据 y(n),其总采样长度2mm,两相邻数据点间隔1μm,采样点数Nm= 2 000,得到空间轮廓序列为y(n)(n=1, …, 2 000)

在Matlab中对y(n)进行快速傅里叶变换,得到其空间频率与幅值的关系如图 6所示。

从三种样品的频谱图中可以发现,表面形貌以低频段为主,不同的是样品 1和样品 2在中频段(0.01~0.02μm-1)都有较高的频率分量,而样品 3在中频段的频率分量基本为零。

对每种样品采样4次,并对影响表面形貌最大的前10个频率点(按频率幅值占其对应最大值的百分比从高到低排序)进行统计分析,幅值低于最高幅值10%以下的频率点,其对表面形貌的影响可以忽略不计。得到对三种样品表面形貌影响较大的频率段见表6。

图6 三种样品表面轮廓频谱图Fig.6 Surface profile spectrum of the three samples

表6 影响样品表面形貌的主要空间频率段Tab.6 Major spatial frequence of the sample surface

从表6可以看到,样品3的空间频率范围很窄,最高只能达到 0.006 5μm-1,样品 1能达到 0.016 5 μm-1,样品2能达到 0.019 5μm-1。换算到空间波长上,样品3为153μm,样品1为61μm,样品2为51μm,与SEM得到结果是基本一致的。

结合表面形貌评定参数测量的结果,三种样品微观不平度的平均间距 Sm分别为 112μm、78μm、232μm。

以上测量分析均表明,样品1和样品2的粗糙峰较细密,样品3粗糙峰稀疏。

因为键合点尺寸大小约为长1 000μm宽300μm。又键合是在摩擦生热的基础上产生的,当表面轮廓微观不平度的平均间距Sm较小(如样品1、2)时,DBC基板表面和键合线接触粗糙峰较多,有利于增大摩擦力,产生热量,进而产生超声键合。而 Sm太大(如样品 3),在键合范围内键合铝线与 DBC基板表面的接触粗糙峰较少,不利于摩擦生热,其可键合性下降。

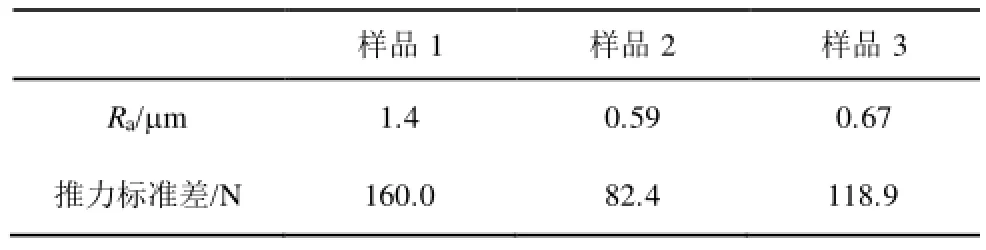

6.2 表面粗糙度对键合强度稳定性影响分析

在三种样品铝线键合成功的前提下,测得键合点推拉力强度,对键合强度数据进行标准差统计分析得到结果见表 7。

表7 表面粗糙度Ra与键合强度标准差关系Tab.7 The relationship between surface roughnessRaand bonding strength stability

通过统计分析结果来看,表面粗糙度与键合强度的稳定性两者之间呈现一种单调关系,DBC基板表面粗糙度越小,其键合强度的离散性越小,反之,键合强度的离散性较大。因为表面粗糙度越大,其表面越不平整,使传递的超声波能量发生散射,使得键合铝线接收能量相对不稳定,故而最终的键合强度离散性较高。

7 结论

DBC基板表面形貌对与粗铝丝超声键合的可键合性有着重要的影响,实验分析结果表明,表面轮廓的微观不平度的平均间距 Sm对超声可键合性有一定影响。

(1)微观不平度的平均间距 Sm较小,表面纹理越细密,在键合范围内,键合线与DBC基板表面的接触峰较多,能够产生较大的摩擦力,产生较多的摩擦热量,从而更有利于键合。

(2)微观不平度的平均间距Sm太大,其表面纹理稀疏,在键合范围内与DBC基板表面的接触峰很少,故而摩擦力小,产生的摩擦能量小,其可键合性也就差。

(3)基板表面粗糙度影响键合强度的稳定性,表面粗糙度越小,其键合点强度波动越小。反之则键合点强度波动越大。

因此,在生产适于超声键合的DBC基板时,应尽量保证表面形貌具有均匀小粗糙峰,从而为大功率电力电子封装模块产品提供了保证。

[1] 唐勇, 胡安, 陈明. IGBT 栅极特性与参数提取[J].电工技术学报, 2009, 24(7): 76-80.

Tang Yong, Hu An, Chen Ming. IGBT gate characteristics and parameter extraction methods[J]. Transactions of China Electrotechnical Society, 2009, 24(7): 76-80.

[2] 刘建涛, 王治华, 王珂. 不同结构电压源换流器损耗对比分析[J]. 电力系统保护与控制, 2013, 41(6): 105-110.

Liu Jiantao, Wang Zhihua, Wang Ke. Compa rative analysis of losses of voltage source converters with different structures[J]. Power System Protection and Control, 2013, 41(6): 105-110.

[3] 苏平, 张靠社. 基于主动式IGBT型Crowbar的双馈风力发电系统 LVRT仿真研究[J]. 电力系统保护与控制, 2010(23): 164-171.

Su Ping, Zhang Kaoshe. Simulation research for LVRT of DFIG with active IGBT Crowbar[J]. Power System Protection and Control, 2010, (23): 164-171.

[4] 米高祥, 陈世锋, 张建兴, 等. 一种大容量智能型能馈式蓄电池放电装置[J]. 电力系统保护与控制, 2010(9): 88-91.

Mi Gaoxiang, Chen Shifeng, Zhang Jianxing, et al. Research on an intelligent energy-feedback discharge device for large-capacity storage battery[J]. Power System Protection and Control, 2010(9): 88-91.

[5] 郑利兵, 韩立, 刘钧, 等. 基于三维热电耦合有限元模型的 IGBT失效形式温度特性研究[J]. 电工技术学报, 2011, 26(7): 242-247.

Zheng Libing, Han Li, Liu Jun, et al. Inves tigation of the temperature character of IGBT failure mode-Based on 3D thermal-electro coupling FEM[J]. Transactions of China Electrotechnical Society, 2011, 26(7): 242-247.

[6] 周雒维, 周生奇, 孙鹏菊. 基于杂散参数辨识的Igbt模块内部缺陷诊断方法[J]. 电工技术学报, 2012, 27(5): 156-163.

Zhou Luowei, Zhou Shengqi, Sun Pengju. Diagnostic method for internal defects of IGBTs base on stray parameter identification[J]. Transactions of China Electrotechnical Society, 2012, 27(5): 156-163.

[7] 覃荣震, 张泉. 大功率 IGBT模块封装中的超声引线键合技术[J]. 大功率变流技术, 2011(2): 22-26.

Qin Rongzhen, Zhang Quan. Ultrasonic wire bonding technology in high-power IGBT module assembly[J]. High Power Converter Technology, 2011(2): 22-26.

[8] 孙伟. 引线键合技术发展及键合失效机理分析[R]. 2012.

[9] Fujimoto K, Nakata S, Manabe T, et al. Effects of bonding conditions and surface state on bondability: Study of Cu wire stitch bonding(1st Report)[J]. Welding International, 1996, 10(9): 705-710.

[10] Noolu Narendra J, Lum Ivan, Zhou Y. Roughness enhanced au ball bonding of Cu substrates[J]. IEEE T Compon Pack T, 2006, 29(3): 457-463.

[11] 高荣芝, 韩雷. 键合压力对粗铝丝引线键合强度的实验研究[J]. 压电与声光, 2007, 29(3): 366-369.

Gao Rongzhi, Han Lei. Experimental studies of bonding pressure on heavy aluminum wire bonding strength[J]. Piezoelect Ect Rics & Acoustooptics, 2007, 29(3): 366-369.

[12] 朱正宇, 胡巧声. 半导体封装超声波压焊的工艺参数优化[J]. 电子工业专用设备, 2006(3): 55-60.

Zhu Zhengyu, Hu Qiaosheng. Wire bond parameter optimization in semiconductor Assembly[J]. Equipment for Electronic Products Manufacturing, 2006(3): 55-60.

[13] Ding Yong, Kim JangKyo, Tong Pin. Effects of bonding force on contact pressure and frictional energy in wire bonding[J]. Microelectron Reliab, 2006, 46(7): 1101-1112.

[14] 蒋庄德, 赵卓贤. 形状误差、波度和表面粗糙度划分的谱分析法[J]. 计量学报, 1989, 10(3): 170-175.

Jiang Zhuangde, Zhao Zhuoxian. A spectrum analysis method to distinguish form error, waviness and surface roughness[J]. Acta Metrologica Sinica, 1989, 10(3): 170-175.

Effect of Surface Morphology of Direct Bonding Copper Plate on Ultrasonic Wire Bondability

Fang Huachao1,2,3 Zheng Libing1,3 Wang ChunLei1,2,3 Han Li1,3 Fang Guangrong1,3

(1. Institute of Electric Engineering China Acdemay of Sciences Beijing 100190 China 2. University of China Acdemay of Sciences Beijing 100180 China 3. Beijing Key Laboratory of Bioelectromagnetism Beijing 100190 China)

DBC(direct bonding copper) plate, as an important part to fulfill electrical connection by using ultrasonic bonding technique in classical power module, has a wide application in high power electronic device module. As a result, the bondability of DBC plate has a vital influence on products’rate and reliability.Previous studies focused on how the bonding parameters(power bonding, pressure bonding, bonding time) affect the performance of the bonding. However, few researches of surface morphology on the wire bondability were reported. This paper presents a study of the surface morphology of DBC plate on the ultrasonic wire bondability. The results of experiments show that the average distance between the microscopic irregularities(Sm) of the surface morphology of DBC plate has a very important influence on bondability. On one hand, better bondability will be abtained if the parameter Smof the DBC plate surface is smaller. Otherwise, the bondability of DBC plate will be much worse. On the other hand, the bonding strength discreteness is decided by the surface roughness based on thesuccessful bonded, the smaller of the surface roughness is, the less discrete of the bonding strength is. Lastly, these results are analysed by using spatial spectrum method and tribology theory.

Direct bonding copper plate, surface morphology, ultrasonic bonding, bonding strength, bondability

TN05

方化潮 男,1986年生,博士研究生,主要研究方向为电力电子器件封装及在线监测技术。

国家重大科技专项资助项目(2011ZX02603)。

2013-06-28 改稿日期2013-08-03

郑利兵 男,1972年生,本文通讯作者,副研究员,硕士生导师,主要研究方向为电力电子器件封装技术。