带运动可控式凹模的直齿轮精锻成形研究

王 军,杨 程,张敏娜,汤丹妮,赵升吨

(1.中国重型机械研究院股份公司 金属挤压与锻造装备技术国家重点实验室,陕西 西安 710032;2.西安建筑科技大学 冶金工程学院,陕西 西安 710055;3.西安交通大学 机械工程学院,陕西 西安 710049)

0 前言

齿轮精锻工艺是指轮齿由坯料直接锻出,齿面不需切削加工或仅需少许精加工即可满足使用要求的齿轮制造技术。国内外很多学者对其进行了深入的研究,日本的K.KONDO 和K.OHGA就对精锻过程的分流减压方法进行了研究[1],并把这种原理应用于直齿圆柱齿轮的精锻;英国Birmingham 大学的Tuncer C & Dean T A 于1987年提出了用空心锻坯精锻直齿圆柱齿轮的浮动凹模原理[2,3];韩国的J.C.Choi 和Y.Choi 将控制分流技术用于直齿轮的精锻[4],获得了钢制样件;德国的E.Doege 等人采用闭式热锻的方法获得了直齿和斜齿轮[5,6]。国内南昌大学的林治平、谭险峰,吉林大学的寇淑清,山东大学的张清萍、王广春,中北大学的张治民等[7-15]也做了许多有益的工作。尽管直齿圆柱齿轮精锻成形具有很大的市场应用前景,但由于齿形(特别是上下角部)充填困难,单纯依靠增大工作载荷来迫使上下角部齿形充填,将会恶化模具的工作条件,导致凹模开裂。

本文为了改进角部充填,设计了一种齿形凹模运动可控式齿轮精锻成型装置,通过弹性和定位元件实现了齿形凹模在成形过程中随上模一起运动、不动、以上模的一半的速度运动、开始不动终锻随上模运动和开始随上模运动而终锻不动等多种运动方式,通过有限元和实验研究了齿形凹模不同运动方式下对齿形角部充填的影响,研究结果表明:采取合适的方式控制齿形凹模的运动,使得阻碍角部充填的有害摩擦变成促进角部充填的积极摩擦,对改善齿形上下角充填有很好的效果。

1 精锻过程分析

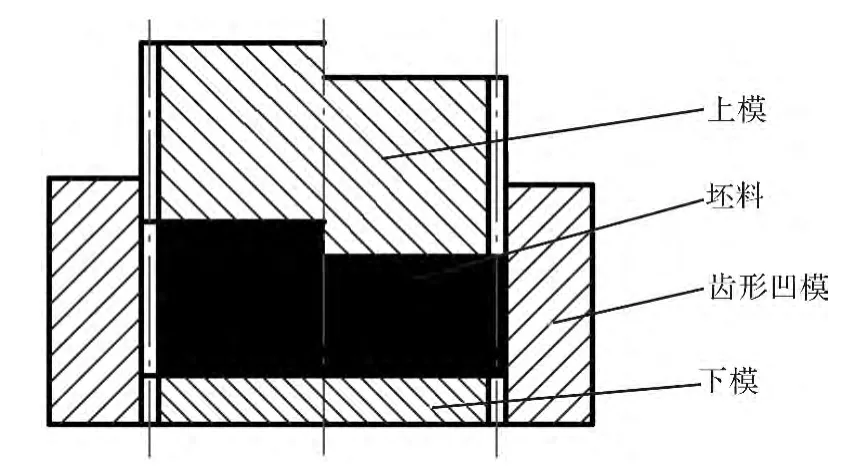

直齿轮的闭式精锻如图1 所示,左边为成形之前而右边为成形之后,坯料轴向受到压缩、高度降低,直径增大,金属向齿形凹模型腔中流动成形出轮齿,类似于镦粗变形。

图1 直齿轮镦挤工艺Fig.1 Forming process of spur gear

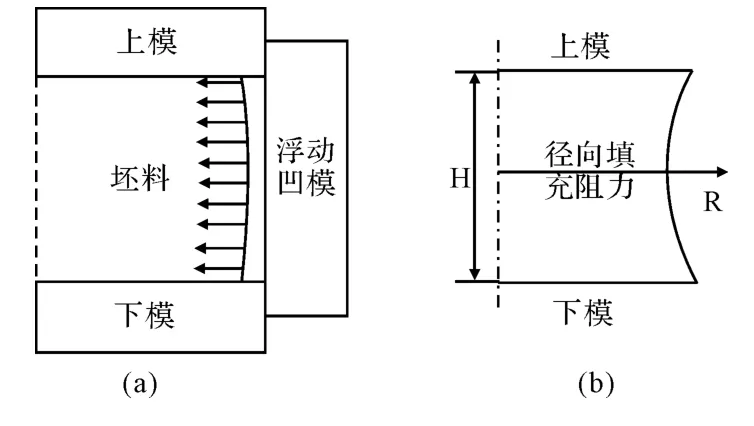

图2 给出了精锻时坯料整个高度上的径向填充阻力的分布。在坯料充填齿形凹模型腔的过程中,整个高度方向上,都受到齿形凹模型腔模面的摩擦阻力,如图2a 所示,中部坯料仅受到齿形凹模型腔表面对其的摩擦阻力,而和上下模面接触的坯料不仅受到齿形凹模型腔表面的摩擦阻力,还受到上下模面的摩擦阻力,其充填阻力要大于中部的坯料,齿形高度方向上的充填阻力分布如图2b 所示。根据最小阻力定律,坯料将沿阻力最小的方向流动,中部会优先充填完整,而上下角部由于上下模面的摩擦阻力,将难以充填。

图2 充填阻力分析Fig.2 Analysis of filling resistance

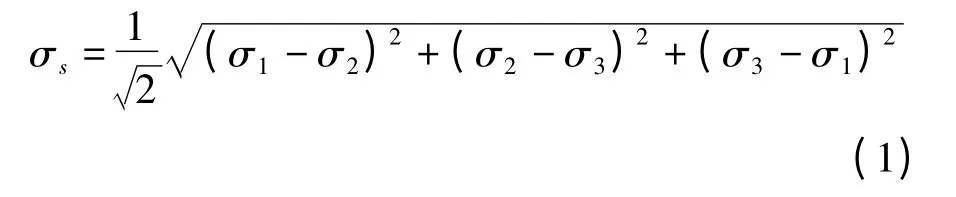

成形后期,齿腔角部处于三向压应力状态,由Mises 屈服方程可知:

齿腔角部将难以满足屈服条件,只有继续增加成形载荷,才能使角部继续变形,造成模腔内压强过大、锻件精度超差甚至模具开裂。

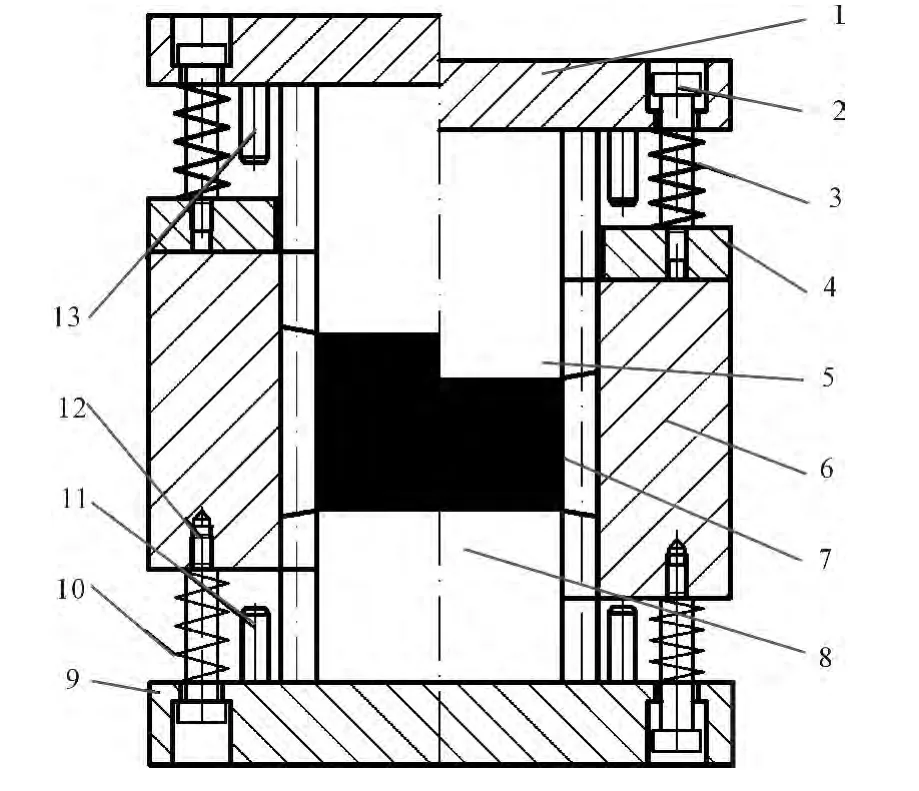

2 成形装置设计

为了改进齿腔角部充填,新的齿轮精锻装置如图3 所示,包括齿形上冲头5,齿形上冲头5和上压板1 固定,随上压板1 上下运动,中间压环4 套在齿形上冲头5 的外面,通过上弹簧3 和上卸料螺钉2 与上压板1 活动连接,并保证上弹簧3 有一定的预压力,齿形下冲头8 和下模板9固定,齿形凹模6 通过其上的内齿和齿形下冲头8 上的外齿配合,套在齿形下冲头8 的外面,并可沿齿形下冲头8 上下滑动,通过下弹簧10 和下卸料螺钉12 与下模板9 活动连接,并保证下弹簧10 有一定的预压力,在上压板1 上均布着4颗上限位钉13,在下模板9 上均布着4 颗下限位钉11。

本装置的工作原理为:将坯料放在齿形下冲头8 上,上压板1 带动齿形上冲头5 和中间压板4 下行,对坯料7 进行挤压:

(1)将上限位钉13 的高度调整到使其下端面顶到中间压环4 上端面,而下限位钉11 的高度调低,当上压板1 下行时,可实现齿形凹模6和上压板1 同速下行的运动模式。

(2)将下限位钉11 的高度调整使其上端面顶到齿形凹模6 的下端面,而上限位钉13 的高度调低,当上压板1 下行时,齿形凹模6 相对于下模板9 的距离不变,可实现齿形凹模在成形中固定不动的模式。

(3)将上限位钉13 和下限位钉11 的突出模面的高度调低,而上弹簧3 和下弹簧11 采用相同的弹簧并且拥有相同的预压力,可实现齿形凹模6 的下行速度为齿形上冲头5 的速度一半的运动模式。

(4)将上限位钉13 的高度调低,而下限位钉11 调整到合适的高度,上弹簧3 采用倔强系数较大的弹簧,而下弹簧10 采用倔强系数较小的弹簧,且上弹簧3 的预压力远大于下弹簧10,则成形初期在上弹簧3 和下弹簧10 的共同作用下齿形凹模6 向下运动,一旦齿形凹模6 下行遇到下限位钉11,齿形凹模6 不再下行,此时上压板1 继续下行推动齿形上冲头5 对坯料进行挤压,上弹簧3 此时受到压缩,直至成形。实现齿形凹模6 在成形初期下行,而在成形后期不动的运动模式。

(5)将上限位钉13 调整到合适的高度,而下限位钉11 的高度调低,上弹簧3 采用倔强系数较小的弹簧,而下弹簧10 采用倔强系数较大的弹簧,且上弹簧3 的预压力远小于下弹簧10,则成形初期在上弹簧3 和下弹簧10 的共同作用下齿形凹模6 不运动。成形过程中上弹簧3 受到压缩,上压板1 逐渐靠近中间压环4,一旦上限位钉13 顶住中间压环4,此时上压板1 继续下行推动中间压环4、齿形凹模6 和齿形上冲头5 对坯料进行挤压,下弹簧10 此时受到压缩,直至成形完成。可实现齿形凹模6 在成形初期不动,而在成形后期随上压头一起运动的运动模式。

3 有限元分析

3.1 模型的建立

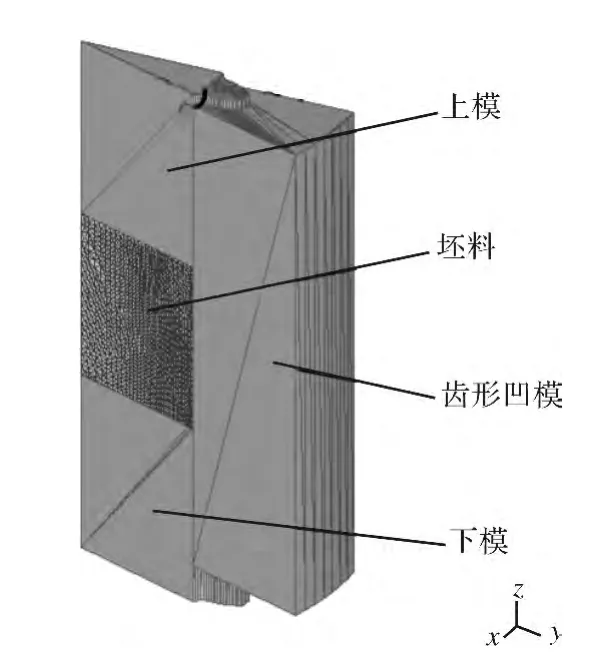

为验证上面的结论,在DEFORM-3D 里建立齿数18,模数3 的分析模型[14],如图4 所示。毛坯材料为AL1100、摩擦因子为0.3。为了提高计算效率和计算精度,取坯料的1/18 作为研究对象。

为了研究齿形凹模对成形的影响,分别确定了以下运动模式。

图3 成形装置Fig.3 Tool-sets of gear forging

图4 有限元分析模型Fig.4 Analysis model

(1)齿形凹模成形过程中随齿形上冲头一起运动,运动速度为10 mm/s。

(2)齿形凹模成形过程中固定不动,运动速度为0 mm/s。

(3)齿形凹模成形中随齿形上冲头向下运动,运动速度为齿形上冲头速度的一半,为5 mm/s。

(4)齿形凹模成形初期与齿形上冲头一起向下运动,成形速度近似为10 mm/s,当下角部接近充填完整时停止不动,直到成形过程结束。

(5)齿形凹模成形初期固定不动,当上角部接近充填完整后随齿形上冲头一起运动,直到成形结束。

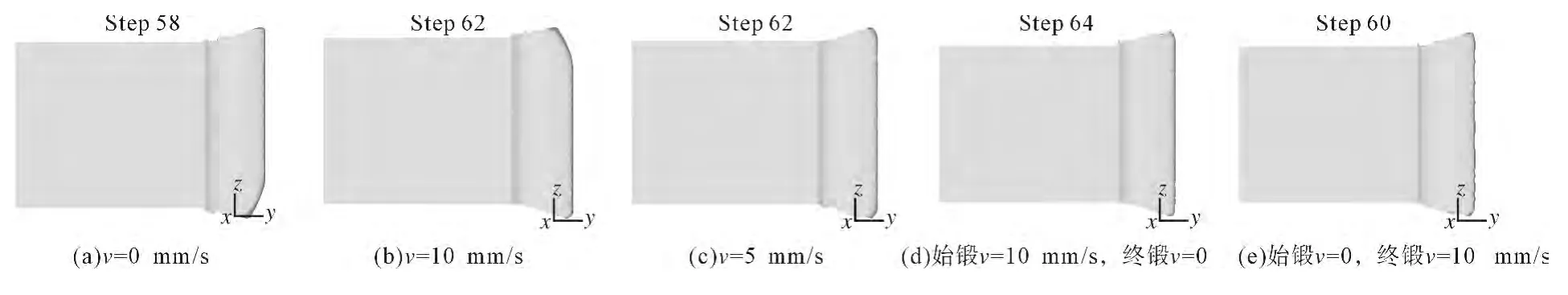

3.2 齿形充填情况

图5a为齿形凹模在成形过程中不动时的齿形充填情况,从图中可以看出,齿形中部和上角部充填完整,下角部缺料较多。

图5b为齿形凹模与上模等速时的充填情况,从图中可看出,齿形中部和下角部都充满,上角部缺料较多。

图5c为齿形凹模速度等于上模速度一半时的充填情况,同样可以观察到齿形中部充填完整,而上下角部充填情况差不多,都充填完整。

图5 轴向齿形充填情况Fig.5 Filling situation of tooth profile

图5d为齿形凹模成形初期与齿形上冲头一起向下运动,成形速度近似为10mm/s,当下角部充填完整后,停止不动直到成形过程结束时齿形充填情况。从图中可以看到,中部充填完整,上下角部也充填完整。

图5e为齿形凹模成形初期固定不动,当上角部充填完整后,随齿形上冲头一起运动直到成形结束的情况下齿形充填状况。从图中可以看到,中部充填完整,上下角部也充填完整。

通过上面分析可得:齿形凹模不动时,有利于上角部成形;齿形凹模随上模同速运动时,有利于下角部成形;通过控制齿形凹模的运动方式,可以变阻碍角部充填的有害摩擦为促进角部充填的积极摩擦,利于角部充填。

3.3 流动分析

图6为齿形凹模速度为0 mm/s 时齿形充填速度场。变形初期,如图6a 所示,此时速度场和圆柱体自由镦粗类似,在上模的驱动下,靠近上模模面的坯料向右下流动,与下模接触的坯料流速很小,其它部位金属均包含着轴向的压缩运动和径向的填充运动。随着压下量的增加,由于齿形凹模不动对坯料的摩擦力作用,导致齿腔部位的金属基本呈水平方向流动,有利于中部和上角部充填,如图6b 所示。到54 步时,如图6c所示,这种流动方式一直保持,只是齿腔部位的金属水平流动趋势更明显。到56 步时,靠近齿腔上角部的金属流速很低,该部位已基本充填完毕,如图6d 所示。终锻时,齿形中部和上角部流速很低,已经充满,而下角部还有大量金属流动,该处缺料较多,如图6e 所示。

图6 齿形凹模速度为0 mm/s 时齿形充填速度场Fig.6 Velocity field of die cavity speed of 0 mm/s

图7为齿形凹模速度为10 mm/s 时齿形充填速度场。变形初期,如图7a 所示,在上模的驱动下,大部分坯料向右下流动充填齿腔,只有与下模面接触的坯料流速很低。相比于齿形凹模固定不动的流动方式,该种变形有更多和下模模面接触的坯料流速很低。随着压下量的增加,由于齿形凹模对坯料向下的摩擦力作用,导致齿腔部位的金属向右下方向流动,如图7b 所示,有利于下角部充填。到59 步时,如图7c 所示,上一阶段的流动方式一直保持。到60 步时,靠近齿腔下角部已基本充填完毕,可见此部位的金属流速很低,如图7d 所示。终锻时,齿形中部和下角部流速很低,接近充满,而上角部还有大量坯料流动,上角部未充满,如图7e 所示。

图7 齿形凹模速度为10 mm/s 时齿形充填速度场Fig.7 Velocity field of die cavity speed of 10 mm/s

图8为齿形凹模速度为5 mm/s 时齿形充填速度场。变形初期,和前面两者变形类似,如图8a 所示,在上模的驱动下,大部分坯料向右下流动充填齿腔,只有与下模面接触的坯料流速很低。相比于前面两种变形方式,中部的流速更快,如图8b 所示。随着压下量的增加,这种流动方式一直保持,有利于齿腔中部的充填,如图8c 所示,可见齿腔中部已出现鼓形。到57 步时,如图8d 所示,齿腔中部的金属流速很低,说明该部位已基本充填完毕,上下角部的分流区还有金属在流动。终锻时,齿形中部、上下角部流速都很低,说明齿腔接近充满,如图8e 所示。

图8 齿形凹模速度为5 mm/s 时齿形充填速度场Fig.8 Velocity field of die cavity speed of 5 mm/s

图9为成形初期齿形凹模不动,而成形末期随上模运动时的齿形充填速度场。预锻时充填情况和齿形凹模不动的相同,如图9a、b 所示,该阶段上部坯料充填速度较高,而和下模接触的坯料流动速度较低,有利于上角部的充填。一旦上角部充填完毕,此时齿形凹模随上模向下运动,坯料也在齿形凹模的作用下流向下角部,如图9c、d 所示。终锻时,下角部只有少量金属在流动,该处也基本充填完毕,如图9e 所示。

图9 齿形凹模成形初期不动,后期速度为10 mm/s 的齿形充填速度场Fig.9 Velocity field of die cavity fixed in the initial stage and moved at 10 mm/s in final stage

图10为成形初期齿形凹模随上模一起运动,而成形末期不动的齿形充填速度场。预锻时充填情况和齿形凹模速度为10 mm/s 的相同,如图10a、b、c 所示,此时坯料向右下流动,有利于下角部的充填。一旦下角部充填完毕,此时齿形凹模不再随上模向下运动,坯料也在齿形凹模的作用下流向上角部,如图10d 所示。终锻时,上角部有少量金属在流动,该处也基本充填完毕,如图10e 所示。

3.4 成形载荷分析

图10 齿形凹模成形初期速度为10 mm/s,后期不动的齿形充填速度场Fig.10 Velocity field of die cavity moved at 10 mm/s in the initial stage and fixed in final stage

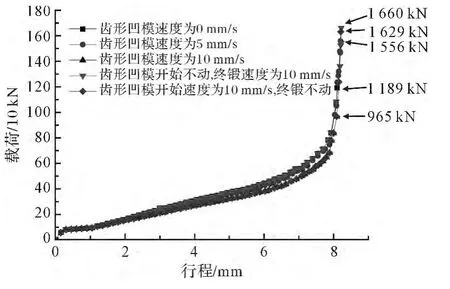

图11为齿形凹模不同运动方式下的载荷行程曲线,图中可以看出,齿形凹模速度为0 mm/s和齿形凹模为10 mm/s 时载荷较低,分别为1189 kN 和965 kN。而当齿形凹模速度为5 mm/s、齿形凹模开始不动,终锻速度为10 mm/s和齿形凹模开始速度为10 mm/s,终锻不动时的三种情况载荷较高,分别为1556 kN、1629 kN 和1660 kN,相比前面两种情况载荷有大幅增加。这是因为前面两种成形方式下,在上角部或者下角部有较大的未充满的区域,而在后面三种情况下,齿腔基本充满。故齿形凹模的不同运动方式仅对角部充填有利,而成形载荷的主要影响因素是终锻时分流区的大小。

图11 载荷行程分析Fig.11 Load-stroke analysis

4 实验研究

采用如图2 所示的模具结构,AL1100 作为坯料,坯料表面采用二硫化钼作为润滑剂。在国产YM-3150kN 型液压机上进行试验,工作速度为10 mm/s。

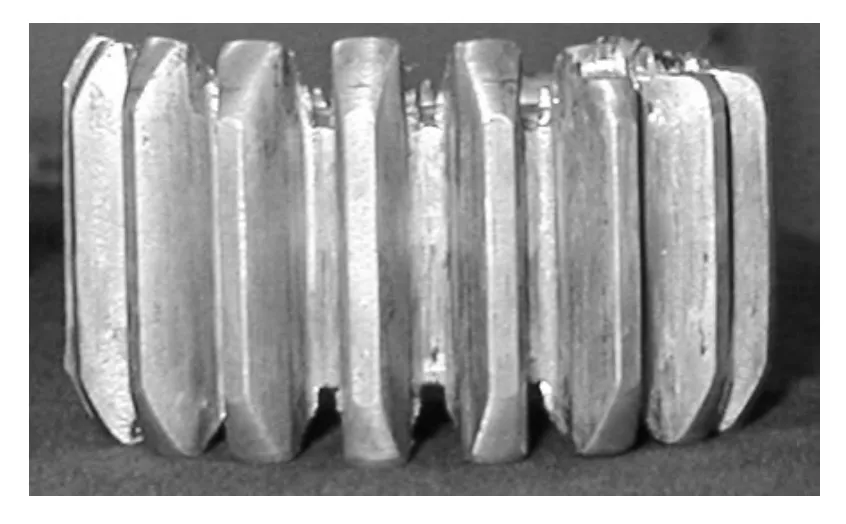

由于实际成形时齿形凹模和坯料之间的摩擦力很大,采用普通弹性元件难以实现齿形凹模的运动速度为5 mm/s 或齿形凹模先不动后强制下浮的运动方式,故在本次实验中,上弹簧3 采用倔强系数较大的弹簧,而下弹簧10 采用倔强系数较小的弹簧,且上弹簧3 的预压力远大于下弹簧10,成形初期在上弹簧3 和下弹簧10 的共同作用下齿形凹模6 向下运动,一旦齿形凹模6 下行遇到下限位钉11,齿形凹模6 不再下行,此时上压板1 继续下行推动齿形上冲头5 对坯料进行挤压,上弹簧3 此时受到压缩,直至成形。实现齿形凹模6 在成形初期下行,而在成形后期不动的运动模式。当加载到1800 kN 时,获得的齿轮样件如图12 所示。

图12 工艺试验得到的齿轮样件Fig.12 Forged gear

从齿轮样件可以看出:整个齿轮齿形填充非常完好,只是在上下角部挤出多余的坯料,可以通过后续处理去除。可见控制齿形凹模的运动方式对于齿形角部的充填具有重要意义。

由上面分析可知,齿形凹模的不同运动方式对坯料产生了不同方向的摩擦力,影响了主作用力在坯料整个轴向的分布情况,从而影响了变形发生的顺序。通过控制齿形凹模的运动方向和速度,就可控制成形在需要发生的部位发生。

5 结论

(1)该装置通过上下弹簧和上下限位钉,可实现齿形凹模在成形过程中不动、随冲头同速运动、随冲头运动且速度为冲头速度的函数等运动方式。

(2)齿形凹模的不同运动方式,对齿形角部充填影响也各不相同,当齿形凹模随冲头同速下行时,齿形凹模对坯料的摩擦力向下,有利于下角部的成形;当齿形凹模不动时,齿形凹模对坯料的摩擦力向上,有利于上角部的成形;齿形凹模速度为冲头的一半时,上下角的充填情况差不多。

(3)当齿形凹模开始随冲头下行,而成形后期保持不动时,该种运动方式能有效地改善齿形上下角部的充填,但对成形载荷的影响有限。

[1]K.KONDO,K.OHGA.Precision Cold Forging of A Ring Gear by Divided Flow Method[J].International Journal of Machine Tools and Manufacture,1995,35(8):1105-1113.

[2]C.Tuncer,T.A.Dean.Die Design Alternatives for Precision Forming Hollow Parts[J].International Journal of Machine Tools and Manufacture,1987,27(1):65-76.

[3]Dean T.A.,2000.The net-shape forming of gears[J].Materials and Design 21,271-278.

[4]J.C.Choi,Y.Choi.Precision Forging of Spur Gears with Inside Relief[J].International Journal of Machine Tools & Manufacture,1999,39:1575-1588.

[5]B.-A.Behrens,E.Doege,S.Reinsch,et al.Precision forging processes for high-duty automotive components[J].Journal of Materials Processing Technology,2007,185,139-146.

[6]E.Doege,R.Bohnsack.Close die technologies forhot forging[J].Journal of Materials Processing Technology,2000,98,165-170.

[7]林治平,陶泽球,谭险峰,等.直齿圆柱齿轮精锻工艺方案的研究[J].锻压技术,1999(2):9-12.

[8]谭险峰,刘霞,胡德锋,等.约束分流精锻成形直齿圆柱齿轮[J].锻压技术,2010,35(2):26-30.

[9]田福祥.直齿圆柱齿轮精锻模具齿形设计[J].锻压技术,1998(2):57-59.

[10]寇淑清,傅沛福.齿轮精锻成形三维弹塑性有限元数值模拟[J].哈尔滨工业大学学报,2000,32(4)68-71.

[11]寇淑清,杨慎华,黄良驹,等.用约束分流法冷锻成形高精度直齿圆柱齿轮[J].吉林工业大学自然科学学报,2000,30(2):19-23.

[12]王广春,赵国群,夏世升.直齿轮精锻成形新工艺及试验研究[J].机械工程学报,2005,41(2):123-126.

[13]王岗超,石文超,薛克敏,等.基于分流法的圆柱直齿轮冷精锻成形工艺研究[J].模具技术,2011,(1):10-13.

[14]张宝红.高性能直齿圆柱齿轮开放成形研究[D].太原:中北大学,2005.

[15]张治民,张宝红,仇明侠.直齿圆柱齿轮开放成形数值模拟[J].塑性工程学报,2005,13(1):71-73.