数控机床典型控制功能PLC 编制模板研究

孔德红

(青海一机数控机床有限责任公司,青海 西宁 810018)

数控系统的PLC(program logic control)可编程逻辑控制,是连接数控系统与数控机床的纽带,外围的机床输入信号以X 地址的形式通过PLC 输入到系统侧,经系统处理后以Y 地址的形式输出到机床侧,再通过相关元器件(如继电器等)的硬件连接来进行对外围动作的控制。对数控机床而言,PLC 的编制尤为重要,关系到机床整体动作的安全性、可靠性。所以对机床调试人员而言,必须要熟练掌握机床各个功能的PLC编制。从简易机床到各种高端机床虽说功能有差异,但是基本的控制功能大同小异,例如按键通断、润滑、换档等的控制,机床调试人员熟练掌握这几种机床典型控制功能PLC 编制,可以触类旁通地进行其它功能PLC 编制,从而大大提高工作效率,提升机床PLC 整体安全性、可靠性。笔者本人通过多年来对数控机床的现场调试和验证,研究出了3 种数控机床典型控制功能PLC 编制模板,供广大调试人员参考。

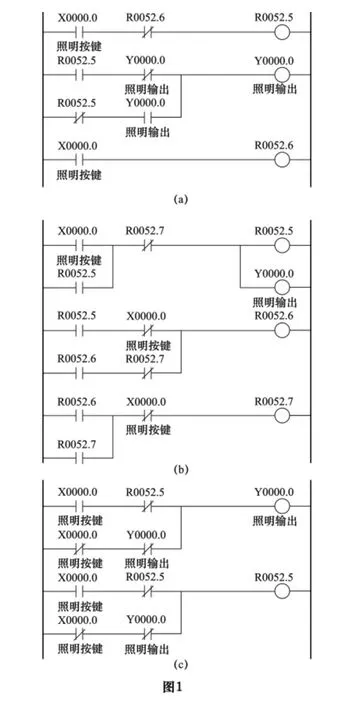

1 按键通断控制功能PLC 编制模板

按键通断控制功能即按下按键(X 地址输入)相应指示灯(Y 地址输出)点亮,松开按键指示灯状态不变,再次按下按键,相应指示灯灭,松开按键指示灯状态不变,此功能为数控机床最典型的控制功能,如机床照明、冷却、松拉刀、刀库脚踏卸刀等都是以此方式进行控制的按键通断控制功能PLC 编制是整个机床PLC 编制过程中最基础的部分。因此数控机床PLC编制人员必须要熟练掌握其编制。不同数控厂家对其控制功能PLC 编制方法各异,笔者在多年的数控机床调试过程中,总结了几种简单实用的按键通断型PLC编制模板。图1~3 分别是3 种不同的模板,在数控机床上已广泛使用,且运行十分可靠。图1a 中X0.0 为系统操作面板上照明按键,Y0.0 为机床照明输出地址,按下照明按键时系统产生一个上升沿信号R52.5,此时由于Y0.0 输出为低电平,上升沿信号触发Y0.0接通且自锁,再次按下照明按键时,系统产生一个上升沿信号R52.5,此时由于Y0.0 输出为高电平,上升沿信号触发打断Y0.0 自锁,Y0.0 输出被关断,从而实现了按键通断控制功能。图1b 中按下照明按键,Y0.0输出接通。松开按键,此时状态通过R52.6 保持,再次按下照明按键R52.7 通过R52.6 保持接通,由于R52.7 此时为高电平,故Y0.0 输出被打断。图c 中按下照明按键,Y0.0 输出,松开按键后状态由R52.5 保持,再次按下按键由于R52.5 为高电平,Y0.0 输出被打断。以上是非常典型的按键通断控制功能PLC 模板,调试人员应该熟悉其中一种以供自己调试使用,从而可以节约机床PLC 编制时间,且增加机床PLC 可靠性。

2 润滑控制功能PLC 编制模板

润滑是所有数控机床中都要用到的功能,但是因编制人员的不同,润滑控制功能的PLC 编制模板也是五花八门。数控机床润滑间隔一般在30 s 左右,在FANUC 0i C 系列中定时器的单位只有ms 级,容量有限,因此编制PLC 时增加了计数器C,通常定时器中设60000 ms,定时1 min 计数启动1 次,计数器C 中设的值单位为min,如图2a 所示。但是在FANUC 0i D 系列中定时器的单位不只是ms 级,通过定时器精度设置,单位可以变更为min,PLC 编制中计数器C 部分可以不用,这样图2a 中PLC 编制模板就显得比较繁琐。图2b 所示床身润滑控制功能PLC 编制模板中,定时器TMR1 单位为min,在此定时器中设置润滑间隔时间,定时器TMR2 单位为ms,在此定时器中设置润滑打油时间,此PLC 编制模板简单直观,调试人员使用非常方便。以上是润滑控制功能PLC 编制的两种模板,调试人员可根据自己实际需要任选其一。且图2b控制模板也可以用于主轴换档过程主轴左右摆动的控制,定时器TMR1 中设置400 ms,定时器TMR2 中设置200 ms,R4.1 每隔200 ms 通200 ms,如此周而复始即可实现主轴左右各200 ms 的摆动。

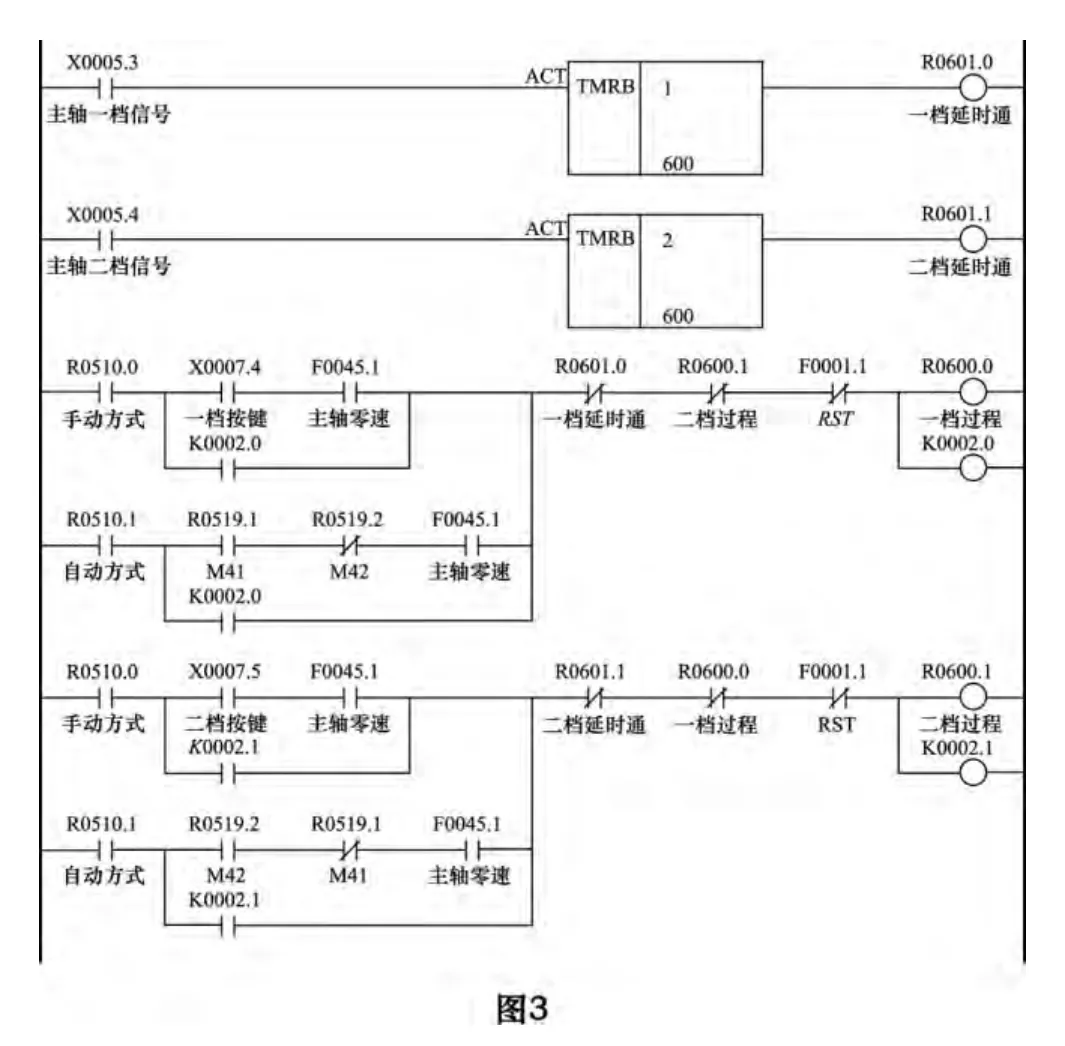

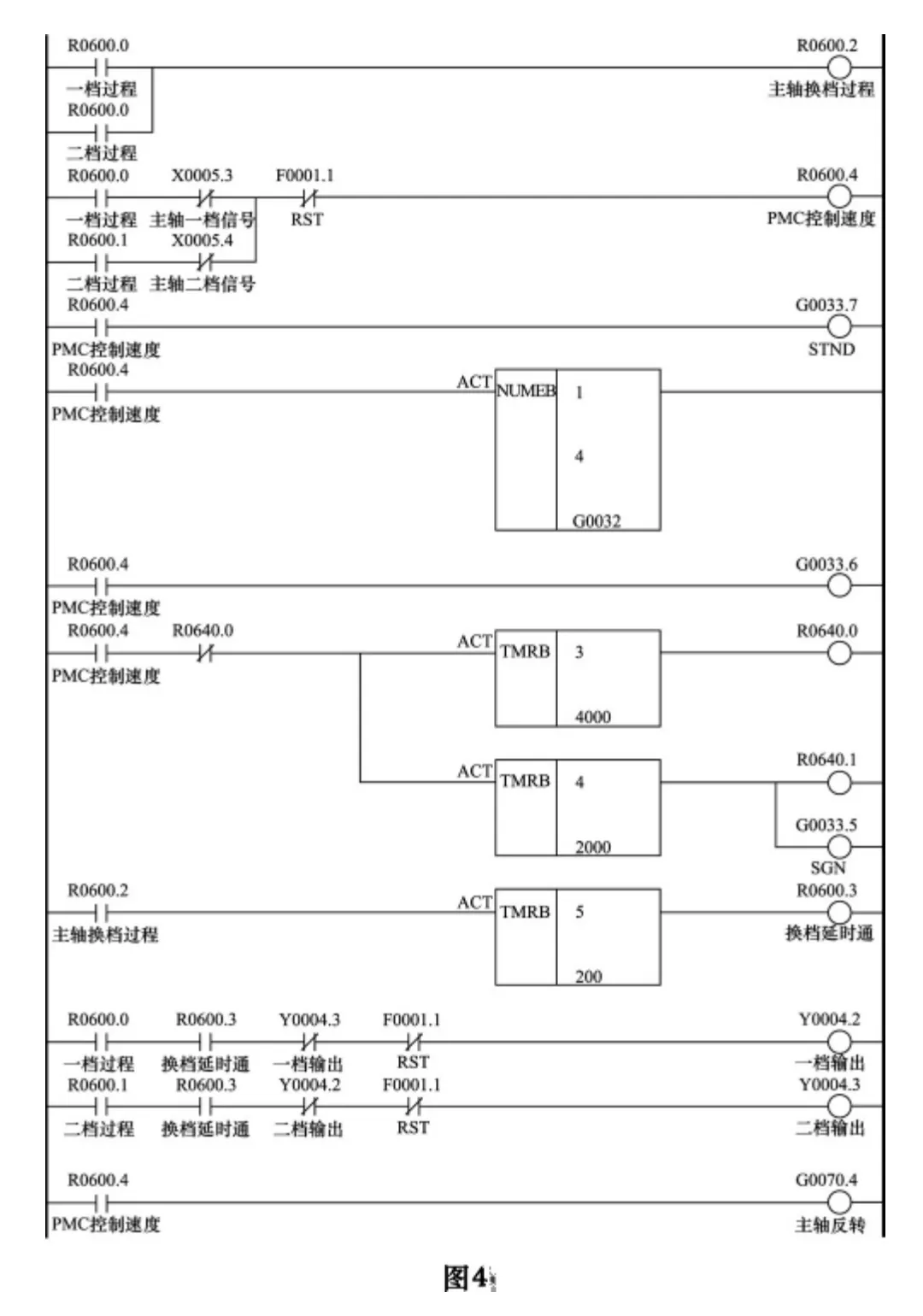

3 主轴换档PLC 编制模板

为了扩大机床的加工范围越来越多的数控机床采用两档变速。主轴既能实现高速大功率切削,也能满足低速大扭矩加工,因此主轴换档控制功能PLC 的编制对机床PLC 编制人员而言也是基本要掌握的功能。主轴换档机构目前主要有自制齿轮箱及德国ZF 箱两种。但是此两种机构的工作原理是一样的,即主轴换档过程中必须先确保主轴低速左右摆动,而后换档电磁阀得电进行换档,目标档位信号到达后主轴摆动停止,延时一段时间后主轴换档电磁阀断电,换档过程结束。主轴换档过程中左右来回摆动可以由NC 系统进行控制,也可以由PLC 来进行控制。笔者在调试过程中分别总结了两种不同控制方式的主轴换档控制功能PLC 编制模板,分别如图3、图4 所示。

图3 中控制方式采取了PLC 控制方式,主轴换档过程中,主轴左右摆动及主轴换档速度是由PLC 进行控制的,这与以往的机床主轴控制方式不同。以往主轴速度及控制都在NC 系统中进行处理,PLC 中只处理主轴励磁输入信号(G70.4,G70.5)。图3 所示PLC编制模板中,如要从一档换到二档,在手动方式下,按下面板二档按键,此时必须确保主轴在停止状态,且无二档到位信号,R600.1(二档过程)接通且自锁,R600.2 接通主轴进入换档过程。图4 中主轴换档过程中接通R600.4 来切换主轴控制方式,控制方式由NC 系统控制转换为PLC 控制方式。R600.4 接通G33.7(SIND),表示主轴控制速度由PLC 进行控制。G32 中写入的数为主轴电机速度,调试人员可根据自己的实际需要写入此速度。R600.4 接通G33.6(SSIN),表示主轴旋转方向由PLC 进行控制,G33.5(SGN)控制主轴方向。R600.4 接通G70.4 或者G70.5,表示主轴励磁输入信号接通,主轴可以摆动。图4PLC 模板中,R640.1 控制方式采取了图2b 床身润滑控制功能PLC 编制模板,实现了主轴换档过程中主轴左右来回摆动,定时器TMRB3、TMRB4 中的时间设置调试人员可根据实际需要进行改动,R600.1(二档过程)接通后延时200 ms,等待主轴左右摆动起来接通Y4.3(二档电磁阀),电磁阀得电进行换档。此PLC编制模板适用于所有换档控制,已在数控机床上使用多年,安全可靠,调试人员如有其它特殊控制,只需在其上进行相应修改即可。

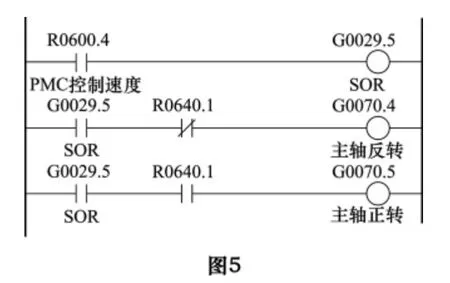

图5 中主轴控制方式由NC 系统进行控制,主轴换档速度在参数3732(主轴齿轮位移时的主轴电动机速度)里设置即可,同时需设置参数3702#1(GST 为1,根据SOR 信号进行齿轮位移)。如图5 所示,主轴换档过程中接通G29.5(SOR)信号,R640.1 控制主轴正反转输入信号,进行主轴左右摆动换档。机床PLC 编制人员可根据自己实际情况选择相应PLC 编制模板。值得注意的是不管采取那种主轴控制方式,都必须激活主轴励磁输入信号(G70.4、G70.5)。机床PLC 编制人员在熟练掌握这两种编制模块后,可以对任何牵涉到换档的控制功能进行编制,不仅可以提高编制人员的工作效率,而且可靠性也大大提高。

4 结束语

数控机床在国内的发展已越来越普遍,有很多的厂家开始生产数控机床,交货期要求偏短,结构复杂、功能多样、精度指标提高、安全性提升,对数控机床PLC 控制的要求也越来越严格,而且对机床PLC 调试人员而言编制PLC 的周期越来越短,在追求高效且安全性的要求下,机床PLC 调试人员迫切需要整理出简单实用的数控机床各种功能PLC 模板以供自己调试使用,这样可以大大节约PLC 编制周期提高机床整体可靠性。本文基于此种要求,研究出了3 种机床典型控制功能的PLC 编制模板,以供大家参考使用。