道岔高锰钢钻削切屑卷曲半径的理论分析与实验研究*

杨 亮 戴江鹏 施志辉 许 立

(大连交通大学机械工程学院,辽宁 大连 116028)

切屑的控制是现代化加工的主要问题之一[1]。切削变形的实质是工件材料在刀具挤压作用下的剪切变形。钻削加工由于它的半封闭性,切屑的流动往往难以控制,在研究流屑的问题过程中,切削参数是必须要考虑的影响因素,然而,切屑的流动性特别是钻削加工中的流屑研究更应该考虑到刀具本身参数的影响。切削流动以及切削卷曲的数学表达常常使用的量有切屑的初始卷曲半径R0,流屑角η 等[2]。基于以上参数的理论表达方法,不同的学者给出了不同研究结果[3-5]。本文试图通过对流动过程中的一段“微小切屑”进行简单的受力分析,给出切屑的初始卷曲半径为R0的理论表达,并进行断屑槽尺寸对R0影响的实验分析研究。

1 卷曲半径R0的理论分析

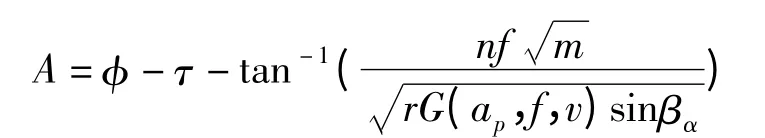

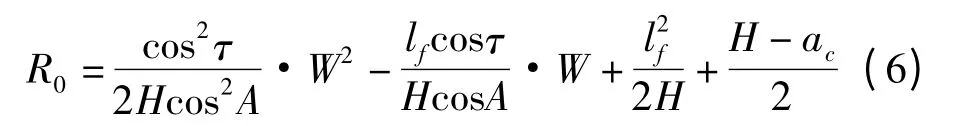

钻头钻入工件产生的切屑从前刀面流过并发生初始卷曲,切屑的初始卷曲半径为R0,厚度为αc。当假设钻头使用的是直线圆弧型的断屑槽,切屑在刚脱离断屑槽时的卷曲半径R0可表示为[6]:

式中:W 为断屑槽宽度;η 为流屑角;τ 为断屑槽的倾斜角;lf为切屑与断屑槽直线部分接触的长度;H 为断屑槽的深度;αc为切屑的厚度。

由式(1)可以看出,如果以流屑角为研究对象,其余的参数均为与断屑槽的几何尺寸有关的参数,而流屑角是机械加工中切屑流动的方向,它是指切屑的运动方向在刀具前刀面上的投影与刀具主切削刃在前刀面上的法线的夹角。因此要进一步分析流屑角,建立如图1 所示的基于钻尖的坐标系。

假设钻头的切削刃为直线刃,选取切屑的一个“微小单元”作为研究对象建立切屑的流屑角模型,其中,平面MON 为刀具的前刀面,OM 为刀具主切削刃所在的直线,ON 为主切削刃在前刀面内的法线所在的直线。设“微小单元”切屑在刀具前刀面上的流动速度为Vc,与之对应的流屑角为η,如图2 所示。

分析中,将切屑的流动速度分别在X、Y、Z 三个方向,即在刀具前刀面法线、前刀面内沿钻头轴线和径向方向进行分解,由于切屑在前刀面法线方向的流动速度在前刀面内的投影是一个点,根据流屑角的定义,可以忽略其对流屑角的影响。因此,只对屑在前刀面内的流屑角模型进行分析,如图3 所示。

在MON 平面内切屑的流动vc就是切屑的侧向卷曲运动,将其分解为vcy和vcz,对应的流屑角为η。其中vcy是切屑沿切削刀具径向上流动导致的,而vcz是由进给运动造成的。

根据图3 所示的几何关系可得:

即流屑角为

式中:θ 为vcz与主切削刃在前刀面内的法线的夹角。由图3 可以看出θ=π/2-φ,其中2φ 为刀具的锋角。

由于vcz是由进给运动引起的,可以近似认为切屑的vcz即是刀具的进给速度,vcz=nf。而对于vcy,取质量为m 的“微小单元”的切屑进行分析,可知在排屑过程中,前刀面内的刀具与切屑间的摩擦力Fμ是其产生滑动的主要动力,而刀屑间的正压力FN则主要是使切屑发生挤压变形,所以研究中忽略FN的影响。因此,

式中:r 为被分析的切屑单元距离钻尖轴线的距离。

由文献[7]可知,刀具前刀面的摩擦力为切削合力F 与切削中的平均摩擦角βα的函数,即Fμ=Fsinβα。根据金属切削基本理论可知,切削合力是关于基本切削要素的函数,可以表示为F=G(ap,f,v)。将以上各表达式代入式(1),可得卷曲半径R0:

根据式(5)可知,当切削条件一定的情况下,即f、v、ap等条件确定,切屑的初始卷曲半径主要与断屑槽的形状尺寸有关,因此为钻削刀片选择合理的断屑槽,进而获得理想的卷曲半径。更进一步,如果选取断屑槽的宽度W 作为研究对象,令:

由式(5)可得:

可以看出R0是关于W 的一元二次方程,由于

说明方程(6)的二次曲线开口向上,所以,方程(6)一定存在某个W 值使得R0最小。这说明卷曲半径并不是随着断屑槽的宽度而单调变化的,而是满足二次曲线的规律,即存在最优的断屑槽宽度值,而使切屑的卷曲半径达到最小。

2 实验用刀片设计与仿真分析

为了进行断屑槽尺寸对切屑卷曲半径影响的研究,选取断屑槽宽作为研究变量进行实验分析。实验中采用机械夹持式的刀具作为研究对象,设计不同尺寸的断屑槽刀具。如图4 所示为其中一种设计刀片的结构图。

利用三维有限元软件进行不同刀片的受力分析仿真,结果如图5 所示。

图5 为不同结构刀片的等效应力分布情况及相应的应力值,通过观察应力值大小可得:普通结构刀片、断屑槽刀片、断屑槽及分屑槽刀片应力值依次减小,说明了断屑槽及分屑槽结构有利于减小钻削过程中的轴向力和扭矩。通过不同结构刀片的应力分布情况发现外倾斜式断屑槽在倾斜角顶点处出现了应力集中现象,应力大小约为5.3 GPa,而一般硬质合金的屈服许用应力为0.8~3.0 GPa,这样的集中应力必然会造成刀具的提前破损。

3 不同断屑槽刀片的实验研究

利用上述仿真的结论,分别设计不同尺寸断屑槽的刀片,并进行钻削高锰钢试件的实验研究。

3.1 实验条件

(1)钻削方式及条件:在室温20 ℃的条件下进行通孔钻削,并使用T100B 全合成型切削液。

(2)实验设备:哈斯VF-5/50 立式加工中心,如图6 所示。

(3)切削用量:n=340 r/min,f=0.07 mm/r。

(4)实验刀具:断屑槽尺寸W 分别为2.8 mm、3.0 mm、3.2 mm、3.4 mm 的HB2 硬质合金刀片,依次定义为刀片A、刀片B、刀片C、刀片D,刀片实物如图7 所示。

实验材料:尺寸为300 mm×100 mm×10 mm 的ZGMn13 板料,进行水韧处理和表面处理,表面处理过程中防止加工硬化。

3.2 实验内容

利用上述带有不同尺寸断屑槽的新型机夹式刀具进行ZGMn13 钻削实验,并采集钻削过程的轴向力、扭矩以及产生的切屑。

3.3 实验结果分析

刀片A、刀片B、刀片C、刀片D 得到的切屑形态分别如图8 中的a、b、c、d 所示,轴向力和扭矩如表1所示。

表1 不同刀片的实验结果对比

通过对以上实验结果的观察,可以看出随着断屑槽宽度的增加,所获得的切屑的卷曲半径确实不是单调变化的,而是在刀片B 和C 的取值范围内有最小的卷曲半径,这一点与理论分析的结果相一致。

同时通过切削力和扭矩的实验结果,可得在所选用的几种刀片中,刀片B 的切屑形态最理想、轴向力和扭矩最小,因此刀片B 最适合ZGMn13 的钻削加工。分析其原因:刀片A 的断屑槽宽度较小,切屑断屑效果不明显而且较小的排屑空间导致切屑仍然有挤压现象增大了轴向力和扭矩,切屑形态不理想,刀片D 由于断屑槽宽度太大导致断屑效果不如刀片B 理想。

4 结语

通过所建立的切屑卷曲半径的数学模型以及实验研究,本文得出了如下主要结论:

(1)通过理论与实验研究,切屑卷曲半径主要与断屑槽的形状尺寸有关。特别是卷曲半径与断屑槽宽度之间满足二次曲线的关系,存在确定的槽宽值使得卷曲半径最小。

(2)通过所建立的实验系统,分别进行4 种不同断屑槽尺寸的刀片进行钻削试验研究,可知在此实验条件下,断屑槽宽为3.0 mm 的刀片最适合ZGMn13的钻削加工,获得的切屑形态最理想,轴向力和扭矩最小。

[1]Choi J P,Lee S J.Efficient chip breaker design by predicting the chip breaking performance[J].Advanced Manufacturing Technology,2001(17):489-497.

[2]刘亚俊,夏伟.切屑卷曲模型及其控制参数的研究[J].工具技术,2001,35(2):6-8.

[3]Murat Kiyak,Mirigul Altan,Erhan Altan.Prediction of chip flow angle in orthogonal turning of mild steel by neural network approach[J].Advanced Manufacturing Technology,2007(33):251-259.

[4]蔡逸玲,温松明,胡思杰.群钻钻削力研究·群钻钻削的流屑角模型[J].湖南大学学报,1995,22(3):86-90.

[5]Wang Qingming,Lin Hailing,Zhang Zhenfeng.Prediction of chip flow angle to study the relation between chip flow and ratio of the cutting edge lengths using sharp corner tools[J].Advanced Manufacturing Technology,2011(56):841-855.

[6]张幼桢.金属切削理论[M].北京:航空工业出版社,1988:281-285.

[7]夏广春.切削液对加工性能影响的研究[D].大连:大连理工大学,2013.