基于ATmega16的抽气式转杯纺纱机控制系统改造

郭英桂,张永平,段小丽

(晋中学院机械学院,山西晋中030619)

(编辑 申嫣平)

0 引言

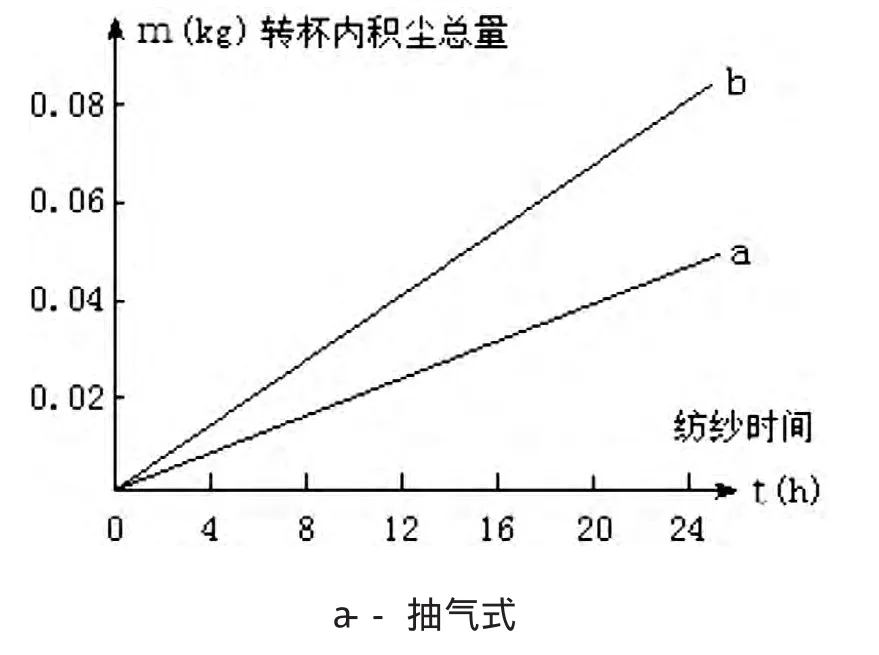

自排风式转杯纺纱机于上世纪80年代初由捷克引入我国,转杯纺纱机的工作原理是对分梳后的棉纤维通过高速旋转的纺杯加捻形成纱线,并在加捻过程中利用高速旋转分离出杂质.由于转杯纺纱机可以直接将并条后的熟条纺制成纱线,无需经过粗纱加工工序,因而生产效率也较高.近几年开发的抽气式转杯纺纱机与自排风式转杯纺纱机比较具有以下特点:其一是纺杯无排风孔,因而也就没有排风孔短绒、杂质、灰尘的积聚,如图1所示;其二是在充分保证纱线捻度不变的前提下,通过提高纺杯转速和喂棉速度,进而提高纱线品质,如图2所示,从而也提高了生产效率,降低了吨纱成本,更具市场竞争力;其三是伴随引纱速度的提高,同时也带来排杂负压控制问题.抽气式转杯纺纱机采用PLC实现电气控制,其所有功能需要扩展众多的各类PLC模块来实现.基于ATmega16单片机的整车单锭生头、计长的电气控制系统改造,克服仅由PLC控制时,控制线路连线多且复杂的弊端,并且可以降低控制成本.

图1 转杯内集尘量与时间的关系

图2 成纱质量与时间的关系

1 拖动系统

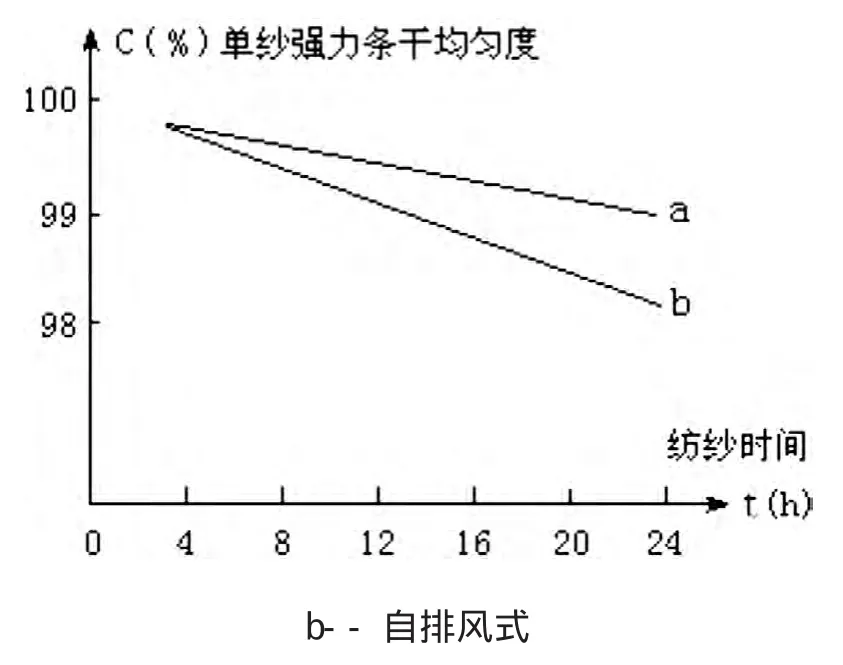

图3 F1605型抽气式转杯纺纱机的主电路控制图

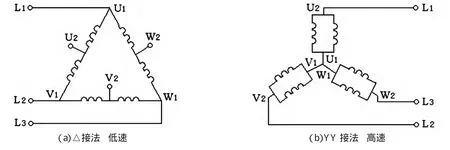

F1605型抽气式转杯纺纱机拖动系统主电路控制如图3所示.其中左右转杯由两台双速△/YY电机M1和M2驱动,接触器KM2或KM5闭合时为△接法,低速;接触器KM1和KM3或KM4和KM6同时闭合时为YY接法,高速,电机功率11 kW,△/YY控制接线如图4所示.左右分梳辊驱动电机为M3和M4,电机功率11 kW.引纱装置的驱动电机M5,电机功率4 kW.喂棉装置驱动电机M6,电机功率1.1 kW.抽气风扇的驱动电机M7,电机功率0.55 kW.其中,M5、M6、M7三台电机实现变频调速控制.排杂电机M8,电机功率4 kW.所有电机控制数据通过人机界面(HMI)连接的PLC进行单元通讯控制,电机的开停机及运行状态由控制单元控制,或可以根据预置的参数经计算后发送到变频器实现自动运转,并通过控制单元的测量显示出当前机床运转的相关参数值,同时还可完成一些基本的工艺计算,也可以进行工艺参数的修改并进行理论产量等数据的计算.这样实现了工艺参数的自动计算和电机转速的自动调节,从而省去了停机更换工艺齿轮等工序,提高了设备运行的可靠性和生产效率.

图4 双速异步电动机三相定子绕组△/YY连线图

2 控制系统

2.1 ATmega16单片机

基于增强的AVR RISC结构的ATmega16单片机是一种8位CMOS的低功耗微控制器件,ATmega16单片机共有32个可编程输入、输出的I/O接口,具有比较模式的定时器/计数器(T/C)单元,以及先进的运行指令集和单时钟周期指令执行时间.微控制器的数据吞吐率高,能较好地解决系统在功率损耗和数据处理速度之间的矛盾.ATmega16的AVR内核具有32个通用工作寄存器,直接与运算逻辑单元(ALU)相连接,并通过485通讯接口与主控PLC连接,实现数据的接收和发送.基于功能强大的ATmega16单片机的F1605型抽气式转杯纺纱机控制系统改造,可以节省各类PLC模块控制,简化控制线路,降低控制成本.

2.2 ATmega16单片机控制系统

ATmega16单片机控制系统电路框图如图5所示,控制系统每块扩展CPU连接12锭纺纱器,完成抽气

图5 ATmega16单片机控制系统框图

式转杯纺纱机的断头检测、生头控制和单锭计长等工作,同时与主控PLC通过485通讯电路进行数据的接收与发送,协助主PLC完成设备的集中控制及整车数据采集.

2.2.1信号的采集

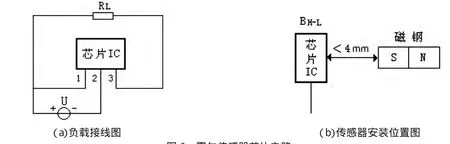

由ATmega16单片机实现的控制系统,纺纱机共需要采集6种转速信号,即左右纺杯速度信号、左右分梳辊速度信号、引纱信号和喂棉信号.相对于引纱信号和喂棉信号来讲,左右纺杯信号和左右分梳辊信号的频率较高,为200 Hz左右,其速度检测可选用霍尔传感器.工作时霍尔芯片的电压不允许超过电源电压,其开关均为集电极开路与非门(OC门)输出,负载RL接在芯片IC的1、3输出端,如图6(a)所示,根据负载工作电流的大小决定RL的取值.霍尔芯片的磁感应强度在高、低温下均会产生一定漂移,当温度变化在±60℃范围内,磁感应强度的温漂最高值在30GS(1T=104GS)上下.因此,作用于芯片表面的磁感应强度应高于实际BH-L约50 GS左右,设计应给出一定的磁灵敏度余量,以抵消温漂的影响,芯片与磁钢的安装位置如图 6(b)所示.

图6 霍尔传感器芯片电路

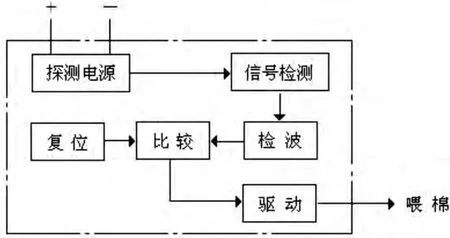

纱线工作状态的检测采用探纱传感器.探纱传感器是一种光电检测传感器,其原理如图7所示.抽气式转杯纺纱机的喂棉速度较高,若发生断纱时需要及时停止喂棉,以防高速的喂棉造成纺杯内积聚的棉条过多,长时间可能烧坏纺杯.探纱传感器的工作是利用对射光电原理,在探纱传感器的对射管区域内有纱线在往复摆动时,就形成特定频率的光电脉冲式信号波,表明此时纱线工作状态正常.当出现无纱、断纱现象,或者有飞花及其他异物遮挡光电时,则无法产生特定频率的光电脉冲式信号波,则探纱器向CPU发出报警信号,并停止继续喂棉.

2.2.2管道负压控制

图7 探纱传感器原理框图

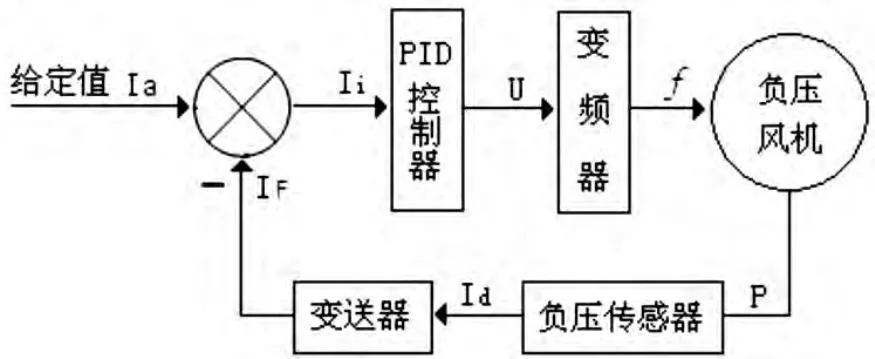

图8 空气管道内的负压闭环控制

因抽气式转杯纺纱机的转速提高后带来排杂负压问题,即空气管道内为负压值,ATmega16单片机控制系统改造的核心之一是解决负压控制技术.根据工艺要求和原棉质量、纺纱支数的不同,抽气式转杯纺纱机的负压值控制在4 000~8 000 Pa之间较为理想,因此可在管道内装设一个量程范围为100~10 000 Pa的负压传感器,相应的输出信号电流为4~20 mA.负压风机通过变频器拖动,控制器根据负压传感器经变送器反馈的电流信号值(对应实际压力值),经与给定的电流值(对应设定压力值)比较后,通过PID控制器运算后输出的电压控制变频器当前的运行频率,实现管道内的空气负压值趋于设定值.管道负压闭环控制如图8所示.

PID控制器由比例单元(P)、积分单元(I)和微分单元(D)组成,使用中不需精确的系统模型,是目前应用最为广泛的工业控制器.PID控制中,增大比例系数P可提高系统的响应速度,减小输出值的时间,但无法使输出稳定于一个理想的数值,非理想的数值虽能够有效地克服扰动的影响,却会有余差出现.比例系数也不可过大,否则会使系统出现比较大的超调量,并伴随振荡的产生,使系统的稳定性变差.积分的作用是消除在比例运算中出现的余差.在系统稳态后的累积误差,它能够进行误差修复,从而有效地减小稳态误差.微分具有超前的控制作用,在引入微分参与的控制系统,对于容量滞后的管道负压控制通道,只要设置合适的微分项,就能够显著提高系统的动态性能指标,减小系统的超调量,从而减小动态误差,增加系统的稳定性.可见自动控制的关键是,在三个单元做出正确的测量和比较后,能更好地纠正系统,提高控制的精确度.

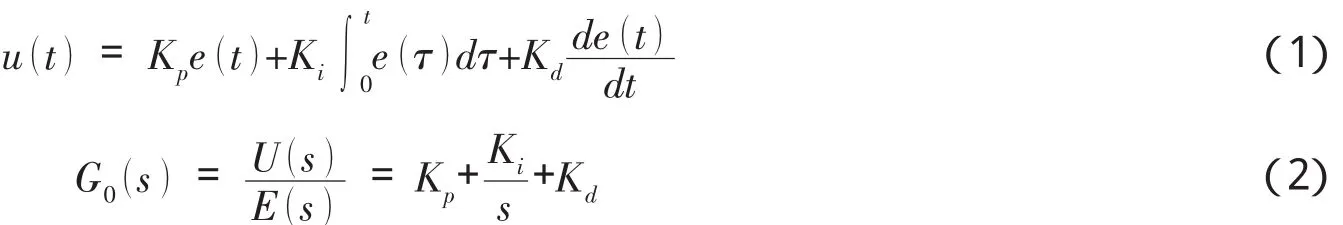

PID控制器的输入e(t)与输出u(t)之间的关系为:

由式(2)可知,应用PID控制器需设定三个参数Kp、Ki和Kd,三个参数的整定是控制系统设计的核心内容,通常根据被控过程的特性,确定PID控制器的比例系数、积分时间和微分时间的大小.目前PID控制器参数整定的方法主要有两种:一是理论计算整定法.此方法是控制器参数值根据系统的数学模型,经过理论计算获得.这种方法的缺点是理论计算的参数值必须通过工程实际进行调整和修改后才可以使用,否则,影响控制精度;二是工程整定法.此方法在实际工程应用中又可分为临界比例法、反应曲线法和衰减法等三种,其特点是通过试验,按照工程经验公式对控制器参数进行整定.该类方法的优点是因依靠实际工程在控制系统的试验中进行,直接、简单,且易于掌握,因而在工程实际中被广泛应用.但在实际的控制系统设计中,无论采用哪一种方法所获得的控制器参数,都需要在实际运行应用时进行最后调整与完善,提高控制精度.本文采用工程整定法中的临界比例法实现PID控制器参数的整定,步骤如下:首先可以通过预选择一个尽量短的采样周期,使系统处于工作状态;其次仅对系统加入比例控制环节,当输入的阶跃响应在系统中出现临界振荡时,记录下此时刻的比例放大系数和临界振荡周期两个参数值,最后通过公式计算得到在一定控制度下的PID控制器的参数Kp、Ki和Kd值.在实际的控制调试及操作中,可先设定一个经验值,对于温度系统:P(%)值为 20~60,I(分)值为 3~10,D(分)值为 0.5~3;对于流量系统:P(%)值为 40~100,I(分)值为0.1~1;对于压力系统:P(%)值为30~70,(I分)值为0.4~3,最后根据调节效果进行适当的修正.

2.2.3工艺参数的测量与计算

抽气转杯纺纱机需要测量的参数有:左右纺杯转数、左右分梳辊转数、引纱速度、喂棉速度.需要计算的参数有:纱线牵引倍数、纱线捻度、细纱号数.其计算公式为:纱线牵引倍数=引纱速度/喂棉速度;纱线捻度=纺杯转数/引纱速度;细纱号数=粗纱号数/牵伸倍数.

工艺参数的测量值在一定时间内不会发生幅度较大的变化,是一个比较稳定的值.在抽气转杯纺纱机需要测量的几个转速中,有的脉冲信号频率较高,如纺杯和分梳辊速度的频率信号能达到150 Hz左右;有的脉冲信号频率则比较低,如喂棉速度的频率信号仅有0.5~1 Hz左右.因而为了提高测量的准确度,同时又能减小占用CPU时间,设计时可选用一个10秒的定时器中断,实现每10秒即检测一次脉冲数,在完成一次计算后并刷新,同时显示计算结果.通过上述设计实现减小占用CPU的时间,使操作者能够适时看到设备实际运行的工作状态.

3 抗干扰技术分析

抽气式转杯纺纱机工作时会受到来自环境的信号干扰,比如,较大功率电机在起停工作时所产生的电磁波干扰,变流设备如变频器等产生的高频电磁波信号干扰等.电磁干扰信号,一是可以通过各种连接线路的输入、输出端侵入微机系统;二是可以通过场的形式,以静电感应、电磁感应等方式从空间侵入微机系统.干扰信号的存在,轻则会造成单片机控制系统无法稳定工作,重则会使单片机控制系统处于瘫痪状态.因此,基于ATmega16单片机的抽气式转杯纺纱机控制系统的抗干扰设计就显得十分重要.

电磁干扰信号对单片机而言可分为串模干扰信号和共模干扰信号两类,抽气式转杯纺纱机的单片机控制系统的抗干扰设计从硬件和软件两个方面采取针对性的措施.

串模干扰信号是一种叠加在各种输入和输出线路上的不平衡信号,因此它的侵入方式大多是通过供电线路窜入控制系统.硬件方面的抗干扰措施有:(1)采用抗干扰稳压电源,降低由电源设备引入的干扰信号.(2)采用光电隔离实现信号传输.在输入输出通道中,对于数字信号的传输,可利用光电耦合电路,将微机控制系统与各种开关执行机构和传感器从电气线路中隔离出来,则能够有效阻挡绝大部分的串模干扰信号;对于模拟量信号的传输,则适合使用线性光耦传输.(3)采用硬件滤波电路.将独石电容式瓷片电容连接在大型芯片的供电端,实现输入端高频滤波,可有效削减诸如呈毛刺状的各类高频干扰信号,提高电路的抗干扰能力.但硬件滤波线路的缺点是体积较大,成本也相对较高.(4)采用过电压保护电路.在没有设置光隔离的电路中,为防止高电压的侵入,可采用过电压保护电路,以使微机控制系统免遭高电压的侵害.软件方面的抗干扰的措施有:(1)采用数字滤波来削减各类高频干扰信号.软件滤波比硬件滤波的效果差,但可克服硬件滤波电路体积大、成本高的缺点.抽气式转杯纺纱机的单片机控制系统根据电路的结构和特点,两种滤波进行综合应用,效果较为理想.(2)采用负逻辑传输数字信号.我们知道,当干扰源作用于呈高阻状态的线路时,容易形成幅度较大的干扰信号,而对于呈低阻状态的线路,则其影响要相对小得多.在数字系统中,输出为低电平比输出为高电平的内阻要小一些,因此在电路设计时,采用负逻辑输出更有利于抑制干扰信号,提高数字信号传输的可靠性.(3)采用集中输出信号的方式.对输出信号在每个扫描周期内均进行有效输出处理,可以避免干扰信号对实际输出信号产生的影响.

共模干扰信号是一种平衡输入信号.抗共模干扰信号的硬件方面措施:一是对系统采取有效的屏蔽方法,二是可采用良好的接地系统.软件方面的抗干扰措施有:(1)软件设计时缩短重复输出同一数据的周期.共模干扰信号的特点是作用时间短,对于数字信号,若干扰信号作用于系统的输入输出I/O通道时,在单片机已经给出正确信号后,因共模干扰信号的作用,可能使输出装置获得错误的数据,从而产生错误的输出信号.若缩短重复输出同一数据的周期,当外部设备接受到一个错误信息的共模干扰信号后,因错误信息还来不及做出有效反应,单片机已经给出正确的输出信号,则可以防止系统中错误动作的产生.(2)采用中值滤波方式.对于模拟信号、目标参数经连续进行多次采样,可选取中间位置的采样值作为参数的有效值.因单片机仅接收数字信号,共模干扰信号作用于有效的模拟信号后,则A/D转换的结果会偏离真实值,使单片机易于进行识别处理.

采取上述一系列抗干扰技术措施,提高了ATmega16单片机控制系统的稳定性,满足F1605型抽气式转杯纺纱机适应不同工作环境的纺纱加工工艺要求.

4 结语

基于ATmega16单片机与PLC组合的集散控制模式,在单片机信号采集和传输中根据现场实际情况采用多种滤波方式、隔离方式等措施,系统抗干扰能力强,提高了控制系统的稳定性,并且克服了仅由PLC控制时系统连线多且乱的弊端,在一块主板上集成了所需要的全部功能,不需要扩展众多的各类PLC模块,同时降低了控制成本.在F1605型抽气式转杯纺纱机中,应用ATmega16单片机实现的控制系统改造能够满足纺纱加工工艺的要求,同时为其他产品的应用开辟新的途径.

[1]电机工程手册编委会.机械工程师手册[Z].北京:机械工业出版社,1989.

[2]徐惠君,张志,刘延华.转杯纺纱机的高速化、智能化及自动化发展[J].纺织导报,2014(1):40~43.

[3]陈玉峰,杜江,赵军.自排风转杯改成抽气式的实践[J].上海纺织科技,2013(1):23~26.

[4]黄惟公,邓成中,王燕.单片机原理与应用技术[M].西安:西安电子科技大学出版社,2007.

[5]王强,刘红,肖甘.基于 PLC和单片机的转杯纺纱机控制系统的设计[J].纺织导报,2009(7):72~73.

[6]靳宝强.F1603型转杯纺纱机电气系统的改进[J].机械管理开发,2004(6):6~7.

[7]孔红霞,龙裕斌.基于PLC的转杯纺纱控制系统的改进设计[J].机电产品开发与创新,2006(6):154~155.

[8]黄育麟,庄绪军,季东.BD200SN型转杯纺纱机传动系统变频控制改造[J].棉纺织技术,2005(8):41~42.

[9]靳宝强.基于两线串行TWI技术实现两个ATmega16单片机通信[J].国内外机电一体化技术,2007(3):37~40.[10]郝跃军,董增寿,宋仁旺.基于 ATmega16的无线数据采集模块设计[J].计量与测试技术,2011(1):51~53.