基于FPGA 的屉式温度采集模块设计*

王 闯,任勇峰,李辉景

(1.中北大学 仪器科学与动态测试教育部重点实验室,山西 太原030051;2.中北大学 电子测试技术国家重点实验室,山西 太原030051)

0 引 言

在航空、工业等领域中,常常需要对设备关键位置的环境参数进行监测和控制。温度作为电子仪器工作环境的一个重要参数,对于其正常工作有着关键影响。因而温度的采集和实时监测对于航天产品试验、工业生产等有着重要的指导意义[1]。随着对采集通道数的需求越来越高,原有的单板式采集板卡设计越来越成为扩展采集通道的瓶颈,简单、便捷的采集通道扩展方案成为采集系统设计过程当中首先需要考虑的问题。

本文提出了一种基于现场可编程门阵列(FPGA)的屉式温度采集模块设计方案,可以方便地进行采集通道的扩展。通过上位机软件实现环境温度的采集并实时显示,可以对某一段时间环境温度的变化情况进行分析。针对温度采集模块当中的一些关键点,给出了方案和解决办法,在分析设备工作情况的基础上,对该设计方案的成果进行评价。

1 总体设计

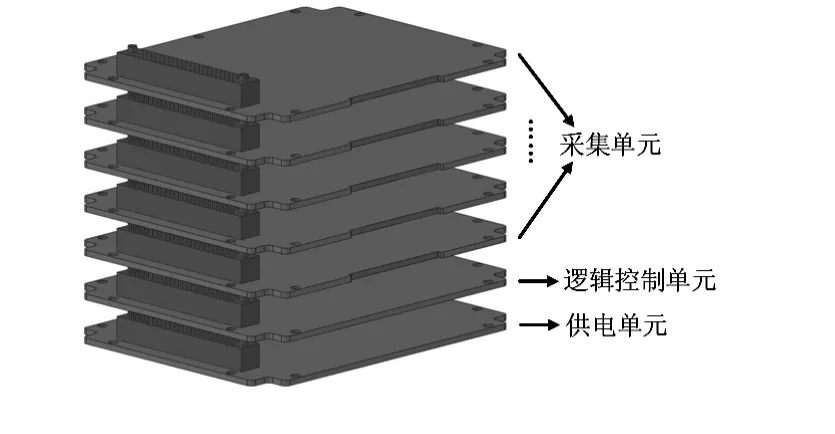

屉式温度采集模块的总体设计方案如图1 所示,包括一个供电单元、一个逻辑控制单元和若干采集单元,每一个单元为1 屉,使用印制板连接器相连。单个采集单元包含32 路温度采集通道,通过扩展采集单元的数量n 可以方便地扩展采集路数为32n。

图1 总体设计方案Fig 1 Overall design scheme

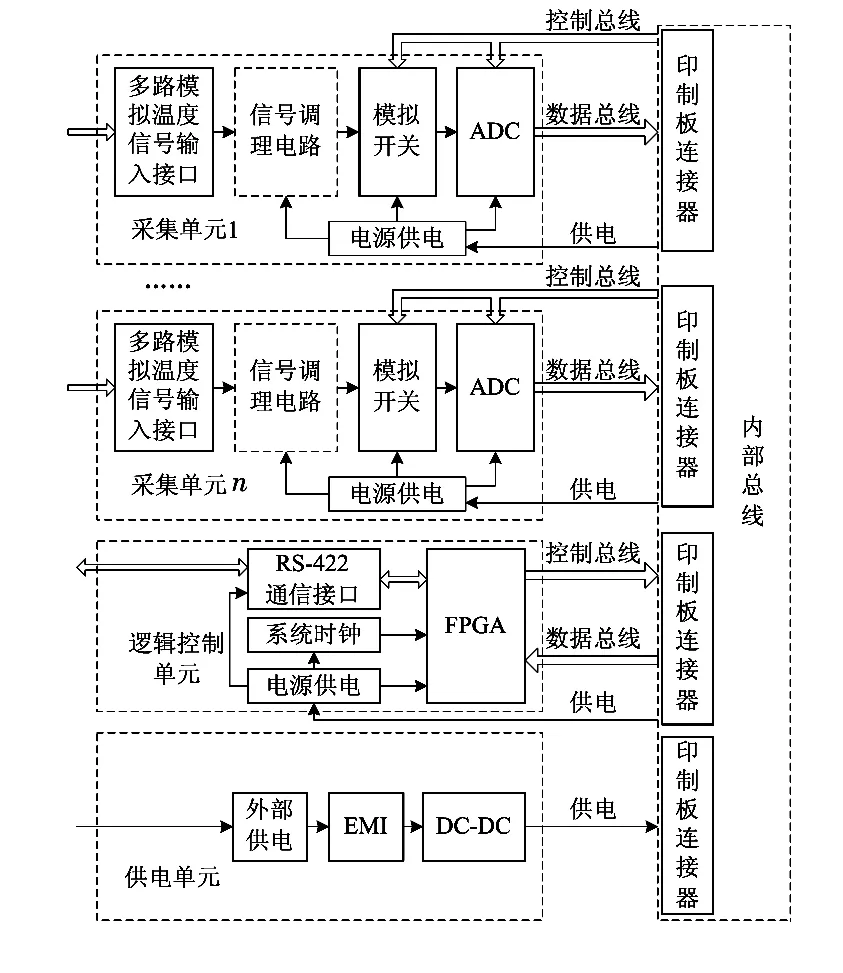

以FPGA 为核心,通过总线复用的方式向各采集单元发送控制信号,并接收来自A/D 转换器(ADC)的采样数据,将采集到的数据按照一定的帧格式编码由RS—422 通信接口送往远程监控设备。采集模块组成框图如图2 所示,其中,信号调理电路包括冷端补偿、放大与滤波,模拟开关用作多路模拟温度信号的通道切换,ADC 将模拟温度信号转换为数字量。

图2 组成框图Fig 2 Composition block diagram

2 硬件电路设计

硬件系统使用FPGA 作为核心,接收远程同步指令、控制模拟开关通道选择、A/D 转换以及数据传输。XC3S400为Xilinx 公司生产Spartan—3 系列中的一种,包含40 万逻辑门,8 064 个逻辑单元以及多达264 个用户I/O 数量,完全满足设计需求。

2.1 信号调理电路设计

由于热电偶测温时要求其冷端(测量点为热端,通过导线与采集单元板卡连接点为冷端)的温度要恒定,热电偶的输出电势差才能与温度呈现一定的线性关系。因而实际测量时,冷端(采集模块)所处的环境温度变化,将会造成测量的不准确[3]。

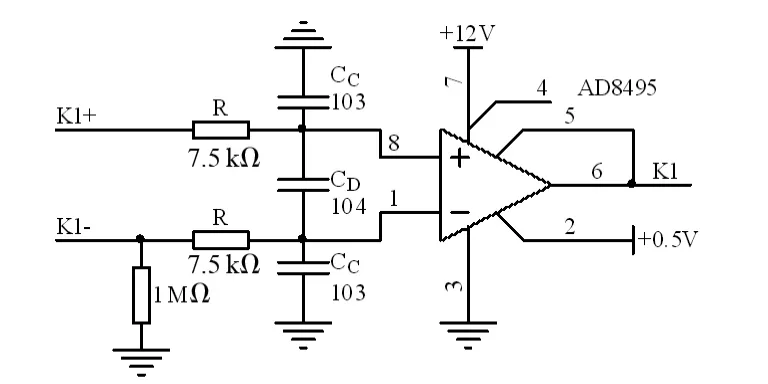

使用K 型热电偶专用的带冷端补偿的热电偶放大器AD8495 作为信号调理电路前级电路,原理图如图3 所示。该电路可以在热电偶全量程范围内,对冷端在0 ~50 ℃范围变化的情况进行补偿,其测量输出电压为VOUT=(TM×5 mV/℃)+VREF(TM为测量点的温度)。

图3 冷端补偿电路Fig 3 Cold junction compensation circuit

由于AD8495 的补偿作用是以其内部的温度传感器作为参考,因而要求其与热电偶冷端处于同一温度条件下。设计时需要考虑热电偶与PCB 走线的接点与AD8495 的距离要尽量靠近[4]。

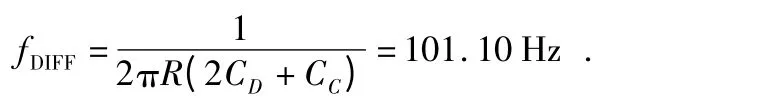

K 型热电偶的灵敏度为约41 μV/℃,为了减少射频干扰(RFI)对热电偶测量的影响,在AD8495 前端增加射频滤波电路,其差模截止频率为

共模截止频率为

要求其中CD≥10CC。

使用该射频滤波电路,可以滤除差模电压频率大于101.10 Hz 和共模电压频率大于2.12 kHz 的噪声成分,提高系统的信噪比[5]。射频滤波截止频率由温度信号本身的频率决定,由于温度的缓变特性,截止频率不应设置过大。

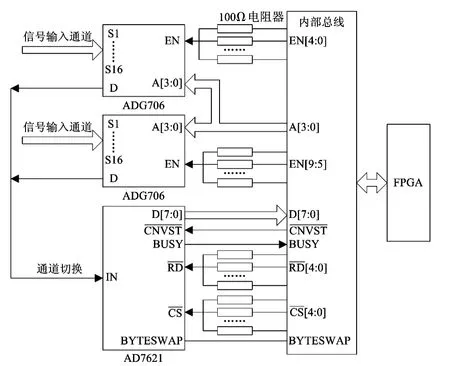

2.2 采样量化电路设计

FPGA 通过内部总线控制模拟开关ADG706 和ADC AD7621,对输入模拟信号依次采样量化,采集单元采样量化电路原理图如图4 所示。考虑采集单元扩展的需要,印刷电路板(printed circuit board,PCB)设计时各使能信号采用冗余设计,5 个电阻器一端各自连接到内部总线,另外一端公共端连接到芯片使能引脚。通过对不同的板卡焊接对应的使能电阻器,可以控制各采集单元分时工作,而互不影响。

图4 采样量化电路Fig 4 Sampling quantization circuit

使能信号的数量决定了本设计最多可以扩展至5 个采集单元,进行160 路温度信号的采集。增加使能信号会增加总线的消耗,但是可以扩展至更多的采集通道。

3 软件设计

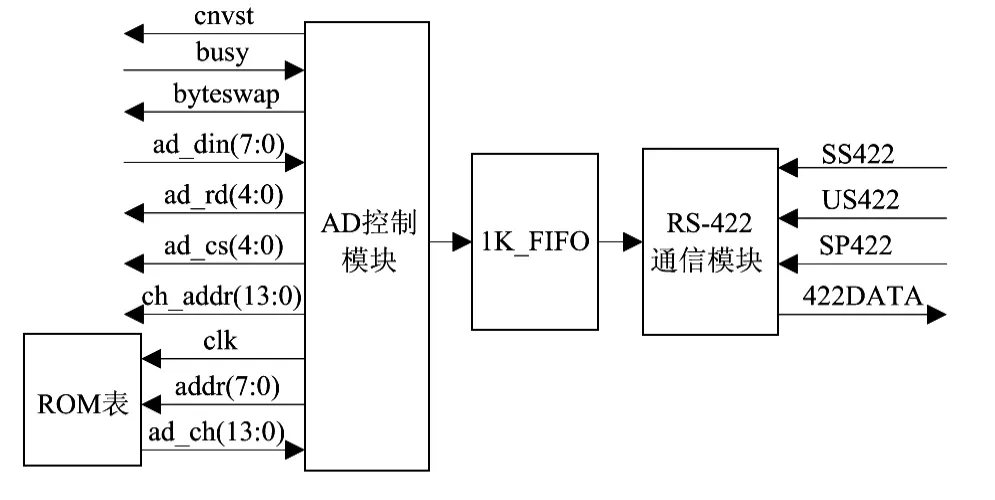

本设计软件主要包括ROM 表、AD 控制模块、RS—422通信模块,其FPGA 程序原理框图如图5 所示,主要功能为接收RS—422 同步信号,控制模拟开关和ADC 完成温度参数的采样量化,并将采集数据缓存到FPGA 的FIFO 中,当FIFO 半满之后向外传输数据。

图5 FPGA 程序框图Fig 5 Block diagram of FPGA program

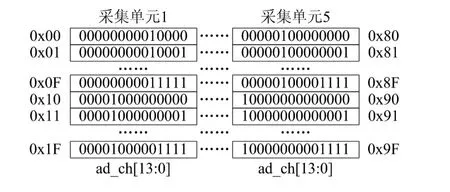

3.1 ROM 表

引入ROM 表来存储采集通道控制相关数据,每进行一次采集,首先读取ROM 表里面存储的通道信息,设置好采样通道,再开始控制ADC 进行A/D 转换。如图6 为ROM 表里存储的通道控制数据。ad_ch[13:0]=EN[9:0]&A[3:0],其中,ad_ch[13:4]为模拟开关使能,ad_ch[3:0]为模拟开关S1 ~S16 通道切换控制。当一次A/D 转换完成,读ROM 地址加1,指向下一个地址所对应的通道信息[6]。

3.2 AD 控制模块

3.2.1 启动转换控制

图6 ROM 表存储数据Fig 6 Data stored in ROM table

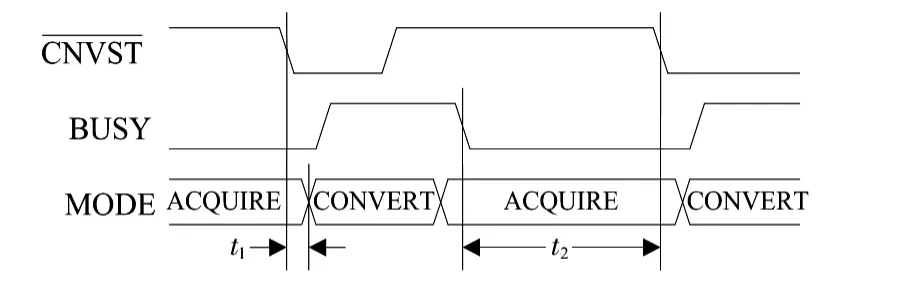

通过CNVST 下降沿启动AD7621A/D 转换,经过t1延时开始转换,转换过程中BUSY 信号为高,故可以使用BUSY 下降沿作为转换完成的数据已锁存到数字接口的标志。FPGA 在接收到BUSY 下降沿之后,开始接收AD 采样数据,数据的接收应在t2之内(即转换结束到下一次启动采集之前)。如图7 所示为其启动转换控制时序。

图7 启动转换控制时序Fig 7 Control timing of starting conversion

3.2.2 数字接口控制

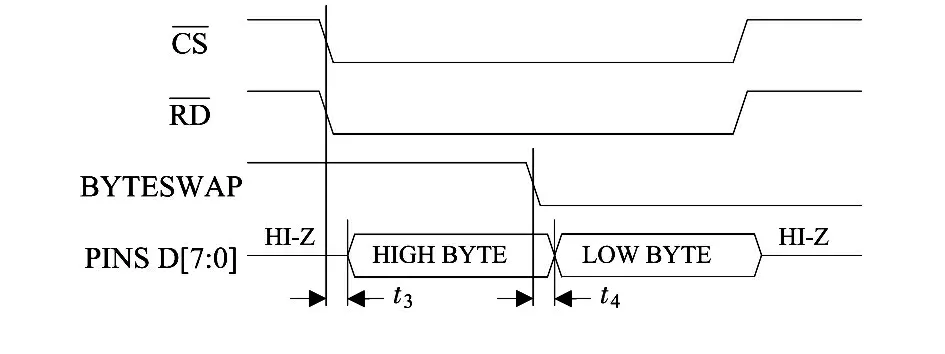

通过BYTESWAP 可以控制在8 位数据线上传输16 位数据,以节约数据线。如图8 所示为8 位并行接口传输时序图,在均为低的情况下,当BYTESWAP=1 时,延时t3后将MSB 锁存到PINS D[7:0],将LSB 锁存到PINS D[15:8];当BYTESWAP=0 时,延时t4后MSB 与LSB 交换,故在一次AD 转换的过程中,通过两次读取PINS D[7:0],可以获取16 位采样数据[7]。

图8 8 位并行接口传输时序图Fig 8 Transmission timing diagram of 8 bit parallel interface

3.3 RS—422 通信模块

接收到帧同步信号后,开始接收FIFO 数据;直到接收到字同步信号,开始按照移位脉冲的码率发送RS—422 数据。每次发送发完1 字节数据后,自动将下一字节的D7 位送到数据线上,在收到移位脉冲上升沿后,将下一个数据送到数据线上。RS—422 接口通信时序如图9 所示。

4 实验结果

图9 RS—422 接口通信时序Fig 9 Communication timing of RS—422 interface

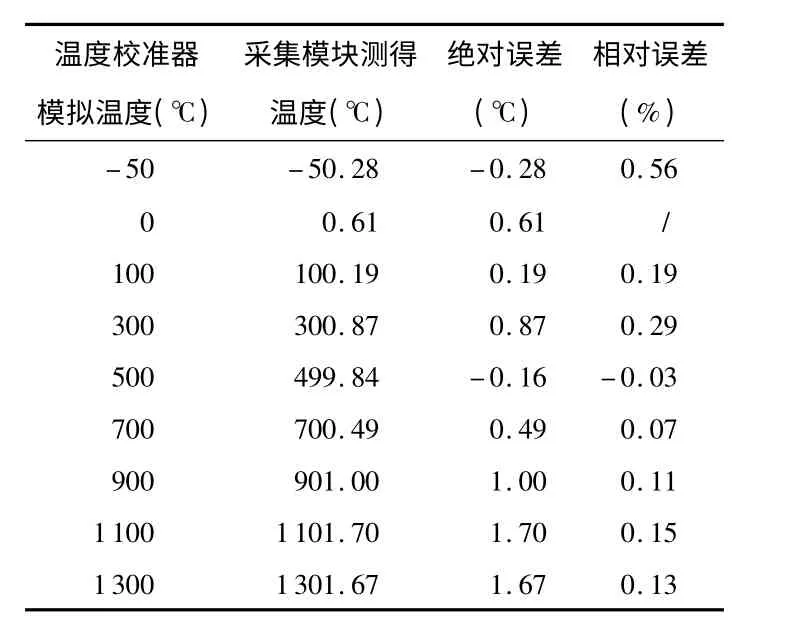

为了验证该温度采集模块的工作性能,使用Omega 公司的CL3515R 系列温度校准器模拟热电偶敏感-50 ~1 300 ℃温度的过程,输出模拟信号供温度采集模块采集,测试结果如表1 所示。对比校准器模拟温度与实际测得温度可知其测试误差小于±1%,验证了该设计方案的可靠性与准确性。

表1 全量程范围测温数据Tab 1 Temperature data measured in full scale

5 结 论

本文设计了一种基于FPGA 的屉式温度采集模块,采用16位电荷再分配逐次逼近型寄存器构架的AD7621进行A/D 转换,保证了采集精度;针对热电偶冷端温度不恒定对于测量产生的误差,采集模块信号调理部分对其进行冷端补偿,确保了测量的准确性。对该温度采集模块进行反复测试,结果表明,该采集模块完全满足了高精度、低噪声、低功耗的要求,对于其他环境参数的采集设备设计也具有一定的参考价值。

[1] 张修太,胡雪惠,翟亚芳,等.基于Pt100 的高精度温度采集系统设计与实验研究[J].传感技术学报,2010,23(6):812-815.

[2] 赵源深,杨丽红.薄膜热电偶温度传感器研究进展[J].传感器与微系统,2012,31(2):1-3,7.

[3] 张海涛,罗 珊,郭 涛.热电偶冷端补偿改进研究[J].仪表技术与传感器,2011(7):11-14.

[4] Analog Devices Inc.AD8495 Datasheet[EB/OL].[2011—06—08].http:∥www.analog.com/media/en/technical-documentation/data-sheets/AD8494_8495_8496_8497.pdf.

[5] 龚成龙,韩晓春,陈佳建.电子仪器PCB 设计中EMC 技术的应用[J].电测与仪表,2005,42(5):32-36.

[6] 李圣昆,罗振贵,单彦虎,等.一种通用可编程多通道采集方法的设计与实现[J].火力与指挥控制,2014(5):142-145.

[7] Analog Devices Inc.AD7621 Datasheet[EB/OL].[2005—05—04].http:∥www.analog.com/media/en/technical-documentation/data-sheets/AD7621.pdf.