光纤测温技术在断桩检测模型试验中的应用*

范 萌,刘永莉,肖衡林,雷文凯

(1.湖北工业大学 土木工程与建筑学院,湖北 武汉430064;2.厦门市市政工程设计院有限公司,福建 厦门361000;3.贺州学院 建筑工程学院,广西 贺州542899)

0 引 言

灌注桩由于其适应性强、承载力高、稳定性好等优点被广泛应用于基础工程中,但在施工中因受地质条件、设备技术及施工材料等因素影响,容易出现各种缺陷,给施工质量与工期造成严重影响[1]。

断桩是灌注桩中常见的缺陷形式之一,属于严重质量事故。其产生原因主要有以下几个方面:1)导管埋深过小,会出现拔脱提漏现象,形成夹层断桩;2)提升时连接螺栓拉断或导管破裂而产生断桩;3)卡管;4)坍塌;5)导管漏水、机械故障和停电等造成施工不能连续进行,或者井中水位突然下降等因素也可能造成断桩[2]。因此,需认真检查灌注前的准备工作,对于诱发断桩的各类因素在施工初期清除其隐患。同时,施工完成后,需要对桩基进行检测,及时发现问题并采取相应补救措施。

目前,国内外对于桩基检测主要包括超声波透射法、高应变法、静载试验等,它们为确保桩基质量与保障上部结构做出了突出贡献,但仍然存在设备笨重、效率低、费用高,不能自动在线监测等局限性[3],因此,需要寻求一种新的测试手段来进行桩基质量检测。分布式光纤测温技术以其高精度、抗干扰、长距离、能长期在线监测等优势受到了关注[4]。目前,本文作者所在课题组已对光纤测温技术在灌注桩检测中的应用进行了一系列研究,如肖衡林设计模型试验,以线热源法为基础,阐述分布式光纤传感技术测量岩土体导热系数方法的基本原理[5];雷文凯结合实际工程分析灌注桩在水化热过程中桩身温度分布与其完整性的关系[6]。在此前课题组曾利用光纤测温技术研究了不同程度含泥量时夹泥灌注桩的温升规律,本文在此基础上主要对光纤测温技术在断桩检测中的应用进行了探讨,通过断桩模型试验,采用光纤测温技术对桩基进行定性定量检测,为基于光纤测温技术的桩基检测研究积累经验。

1 检测原理

测温系统主要由三部分组成:分布式光纤测温仪、温度传感器及调压仪。其中,分布式光纤测温仪包括:激光组件、光纤波分复用器、光电接收放大组件、信号处理系统、光纤和光纤绕组温度传感器[7]。温度传感器即光纤,本试验中采用英国进口铠装光纤,它在裸纤外层套上了一定尺寸的金属铠来提高温度传感的稳定性并防止外界硬物对光纤造成损伤。本试验中采用型号为TDGC2—5 的调压仪,可以根据光纤长度和电阻率大小选择相应量程,满足不同功率的需要。通过调压仪对光纤加热,其目的是放大信号,有时缺陷处的温差不明显,不容易区分,通过信号放大后差值会放大。

基于光纤测温技术的断桩模型试验检测原理为:通过在桩身布设传感光纤使得传感光纤与桩身温度一致,利用光纤测温仪监测布设在桩中的传感光纤在不同时刻的温度,同时采用调压仪对光纤金属铠保护层加热,由于光纤温度增加与环境热能以及传导介质直接相关,如果发生断桩,则该段温度分布会与其他桩段不同,即表现异常,且在加热过程中,该异常会被放大,由此可对该段进行判断。

2 夹泥断桩试验设计

2.1 模型桩制作

模型桩高500 mm,直径400 mm,采用C30 混凝土填灌,在中部100 mm 范围采用粘土填灌,用以将上下层混凝土分离,模拟断桩缺陷。其中,C30 混凝土配合比为︰水︰水泥︰砂︰石=0.38︰1︰1.11︰2.72。桩内置钢筋笼,钢筋保护层厚度为50 mm。光纤以单螺旋线状由下至上缠绕在钢筋笼上并用扎丝固定,每圈间距为0.1 m。模型桩和光纤布设如图1所示。

将布设好的光纤分别接入测温仪的两个端口,检测其通畅性后开始浇筑混凝土。通过对空气中光纤指定点进行多次加热,确定布设于模型桩内光纤空间测量点的具体位置,经定位可知,76 ~82 m 测点处于模型桩中。

2.2 加热功率范围与加热时间的确定

图1 模型示意图Fig 1 Diagram of model

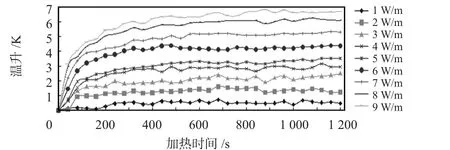

为了确定合适的加热功率范围,首先进行了温度调试:加热功率从1 ~9 W/m,以1 W/m 递增。取模型桩中77 m测点在不同功率下加热的温升数据,分析该点处光纤温升与加热时间的关系,如图2 所示。

图2 77 m 处光纤温升与时间变化曲线Fig 2 Curve of optical fiber temperature rising and time change in 77 m

由图2 可以看出:不论加热功率大小,光纤的温升曲线明显分为三个阶段:第一个阶段为快速升温段,持续时间随着加热功率的不同而不同,在这个阶段,光纤温升增加迅速;第二个阶段为稳定上升期,该阶段光纤温升增加减缓,表现为稳中有升;第三个阶段为稳定段,在加热1 000 s 左右,光纤温升在波动中保持稳定。由此,应将试验加热时间设置为略大于1 000 s,本试验中设定加热时间为1 200 s。

在第三阶段,在稳定时1 W/m 加热功率下温升太小,此时信号放大不够,容易引起误差;理论上,加热功率越大越好,但加热功率增大对调压仪要求很高,且耗电量大、安全性降低,势必会影响试验,且每增加1 W/m 功率时,光纤温升改变量并不非常明显,因此,本试验选取3,6,9 W/m作为加热功率试验值。

3 桩体温升规律分析

3.1 光纤温升规律

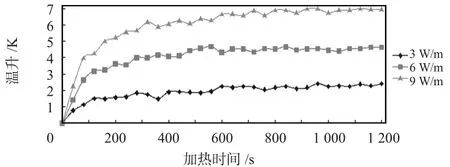

由定位可知,76 ~82 m 测点处于模型桩中,其中76 ~78 m 测点处于下部混凝土段,79 m 测点处于夹泥段,80 ~82 m 测点处于上部混凝土段。在此,分别取78,79,80 m 测点作为桩内三层材料的代表点进行分析。图3 ~图5 分别为三个测点在不同加热功率下光纤温升随时间变化曲线。

图3 78 m 处测点光纤温升与时间变化曲线Fig 3 Curve of optical fiber temperature rising and time change in 78 m

图4 79 m 处测点光纤温升与时间变化曲线Fig 4 Curve of optical fiber temperature rising and time change in 79 m

图5 80 m 处测点光纤温升与时间变化曲线Fig 5 Curve of optical fiber temperature rising and time change in 80 m

由图3 ~图5 可以看出:

1)在不同加热功率下,模型桩中各测点光纤温升变化趋势大体一致,在加热初期光纤温升迅速增加,之后在热量平衡作用下温升增加减缓,最后在波动中慢慢达到稳定。

2)在不同加热功率下,模型桩中各测点在加热后,温升迅速增加所持续的时间不同,在小功率下光纤温升表现不明显,而随着加热功率的增加,温升增加持续的时间变长。

3)在加热功率为3,6,9 W/m 时,78 m 处测点光纤温升分别稳定在1.7,3.8,5.5 K;79 m 处测点光纤温升分别稳定在3.3,6.6,9.7 K;80 m 处测点光纤温升分别稳定在1.9,4.1,6.3 K。

4)在不同加热功率下,模型桩内79 m 处测点光纤温升稳定时均高于其他测点,即粘土段光纤温升明显高于混凝土段,且随着加热功率的增加,差值越来越显著。

5)随着加热功率的增加,模型桩内各测点光纤温升随之增大。

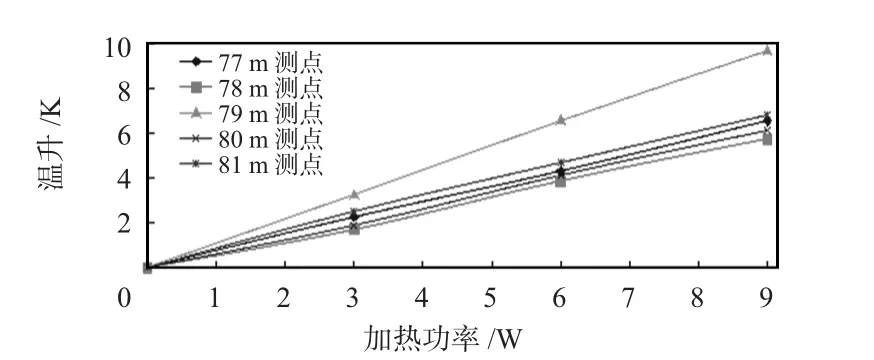

3.2 加热功率对光纤温升影响规律

为了更加清晰地研究加热功率对光纤温升影响,选取加热时间为1 040 s ~1 200 s 温升进行分析,将1 040,1 080,1 120,1160,1200 s 的温升平均值作为最后稳定温升。模型桩两端测点接近外界,温度受到大气影响,因而将这两点去除。光纤温升与加热功率的关系曲线如图6 所示。

图6 光纤温升与加热功率关系曲线Fig 6 Curve of relationship between optical fiber temperature rising and heating power

由图6 可知,温升是功率的单调递增函数。采用过原点的线性函数对各监测点光纤温升与加热功率关系曲线进行拟合,并定义拟合表达式为:ΔT=aP(其中,ΔT 为温升;P 为加热功率;a 为拟合相关系数)。由拟合结果知,拟合曲线相关系数均大于0.996 4,因此,可认为光纤温升值与加热功率存在良好的线性关系。

3.3 夹泥对光纤温升影响规律

由图6 可以看出:粘土段的79 m 测点处光纤温升明显高于其他测点,而混凝土段的77,78,80,81 m 测点间温升差值相对较小。取图6 中混凝土段77 m 测点与粘土段79 m 测点稳定温升数据分析,如图7 所示。

图7 光纤温升对比图Fig 7 Comparison chart of optical fiber temperature rising

由图7 可以看出:

1)在加热功率为3,6,9 W/m 时,模型桩中粘土段(79 m 位置测点)的稳定温升均大于混凝土桩内(78 m 位置测点)的稳定温升,其差值分别为1.0,2.3,3.1 K。

2)随着加热功率增加,模型桩粘土段与混凝土段稳定温差值越来越大。

由此可见,夹泥导致了温度的异常,其原因为粘土的导热系数较小,粘土带走光纤热量小于混凝土带走的热量,因此,在加热过程中表现为粘土段光纤温升高于混凝土段。由此可通过温度的差异来判断桩体的缺陷。

4 结 论

1)设计了断桩模型试验,通过模型试验验证了光纤测温技术应用于断桩检测的可行性,为桩基检测提供了新的检测手段。

2)无论夹泥段还是混凝土段,光纤温升随着加热功率的增加而增加,两者之间具有良好的线性关系。

3)夹泥段光纤温升明显高于混凝土段,且随着加热功率增加,温升差值增大。因此,在加热过程中若发现桩内光纤温升突然升高,可对其缺陷进行判断。

[1] 张 宏.灌注桩检测与处理[M].北京:人民交通出版社,2001.

[2] 张长宁.钻孔灌注桩施工中的常见质量缺陷及处理措施[J].科技咨询导报,2007,(29):63.

[3] 陈 凡,徐天平,陈久照,等.基桩质量检测技术[M].北京:中国建筑工业出版社,2003.

[4] 王其福,乔学光,贾振安,等.布里渊散射分布式光纤传感技术的研究进展[J].传感器与微系统,2007,26(7):7-9.

[5] 肖衡林,蔡德所,何 俊.基于分布式光纤传感技术的岩土体导热系数测定方法[J],岩石力学与工程学报,2009,28(4):819-825.

[6] 雷文凯,肖衡林.基于分布式光纤测温技术的灌注桩完整性检测[J].湖北工业大学学报,2014,29(2):19-22.

[7] 肖衡林,张晋峰,何 俊.基于分布式光纤传感技术的流速测量方法研究[J].岩土力学,2009,30(11):3543-3547.