超支化多层复合膜的制备及其渗透汽化分离水中丁醇

林佳强,白云翔,张春芳,顾瑾,王为,孙余凭

(江南大学 化学与材料工程学院,江苏 无锡 214122)

生物丁醇作为生物燃料可以替代汽油或柴油,受到了广泛关注。传统ABE 发酵法生产生物丁醇,发酵液中的微生物对丁醇浓度非常敏感,由此分离低丁醇浓度(<5%)的丁醇水二元混合溶液的研究被大量报道[1]。渗透汽化作为较新型的膜分离过程,用于分离液体混合物有很高的选择性及较低的能耗,广泛地用于分离丁醇的研究[2]。

用于渗透汽化的复合膜通常是将一层薄的致密选择层置于一层多孔机械稳定的支撑层,允许在渗透汽化过程中承受一定的压差。在渗透汽化膜的发展过程中,更多的研究倾向于制备具有不对称的或复合结构的致密薄膜。但是,膜厚度的下降经常会伴随着膜强度的降低,而且由于多孔支撑层表面不平整,导致选择层表面产生了大量的缺陷,无法形成表面无缺陷的致密膜[3]。Peters 等[1]通过在α-Al2O3支撑层上铺上一层表面平整的γ-Al2O3中间层,制备了具有多层结构的PVA 复合膜,其渗透汽化性能表现出高通量及高选择性,很好地解决了上述问题。由此,越来越多的人关注多层结构复合膜的制备,其中,陶瓷、黄铜、Al2O3[4-6]等无机材料作为中间层制备的多层复合膜均有报道,但是它们价格昂贵,不利于工业化应用。超支化聚合物具有较大的自由体积,分子流动性好,其制备的超支化聚合物膜一般具有较高的通量及一定的分离因子[7-8]。

本文制备了超支化聚硅氧烷,并以超支化聚硅氧烷为交联剂合成的超支化聚硅氧烷膜(HPSiO-c-PDMS)为中间层、聚硅氧烷(VTES-c-PDMS)为表层选择层,制备了具有多层结构的渗透汽化膜用于丁醇/水体系的分离,研究了表层分离层PDMS 分子量、渗透汽化料液温度对多层复合膜的渗透汽化性能的影响。

1 实验部分

1.1 材料与仪器

二月桂酸二丁基锡(DBTDL),化学纯;乙烯基三乙氧基硅烷(VTES)、氢氧化钠、乙酸、正丁醇、正己烷、甲苯均为分析纯;端羟基聚二甲基硅氧烷(HPDMS),工业级;聚偏氟乙烯超滤膜(PVDF),平均孔径100 μm。

FTLA2000 型傅里叶变换红外光谱仪;Bruker-500 MHz 型核磁共振仪;S-4800 型扫描电子显微镜;CAM200 光学接触角/表面张力仪;SP-6800A 型气相色谱仪。

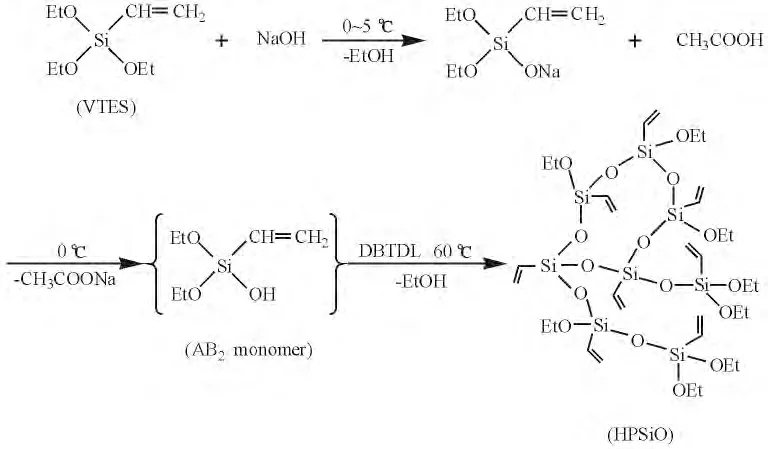

1.2 超支化聚硅氧烷(HPSiO)的合成

准确称取38 g(0.2 mol)VTES 和8 g(0.2 mol)NaOH 溶于100 mL 甲苯,0 ~5 ℃下搅拌反应2 h;通过旋蒸去除反应产生的乙醇和溶剂甲苯,将产物再次溶于100 mL 甲苯,0 ℃下通过定量的无水乙酸中和,直至中性;抽滤去除生成的乙酸钠,得AB2型单体乙烯基二乙氧基硅醇的甲苯溶液。在所得单体溶液中加入催化剂DBTDL,60 ℃下反应24 h,旋蒸去除甲苯后即得到超支化聚硅氧烷(HPSiO),其过程见图1。

图1 HPSiO 的合成路线Fig.1 Synthesis route of HPSiO

1.3 多层复合膜的制备

将H-PDMS、HPSiO 及DBTDL 以质量比为7∶3∶0.01 的比例加入溶剂正己烷中,60 ℃下反应12 h,将所得铸膜液涂覆在PVDF 底膜上,室温下硫化2 h后转入80 ℃烘箱中继续硫化12 h,得PVDF/HPSiO-c-PDMS 复合膜。

将H-PDMS、VTES 及DBTDL 以质量比为5∶1∶0.1 的比例加入溶剂正己烷中,60 ℃下反应6 h,将所得铸膜液涂覆在上述PVDF/HPSiO-c-PDMS 复合膜上,室温下硫化2 h 后转入80 ℃烘箱中继续硫化12 h,得PVDF/HPSiO-c-PDMS/VTES-c-PDMS 多层复合膜,简称为FHPV。表层PDMS 分子量为39250,78263,314043 的多层复合膜分别表示为FHPV-1、FHPV-2、FHPV-3。

1.4 超支化聚硅氧烷(HPSiO)的表征

采用傅里叶变换红外光谱仪测定AB2型单体(乙烯基二乙氧基硅醇)和超支化聚硅氧烷的化学结构。采用核磁共振仪,以甲苯为溶剂,2 000 次扫描,通过各种不同化学位移硅的峰面积,由式(1)[9]计算出HPSiO 的支化度DB。

其中,D 指支化单元数,T 指末端单元数,L 指线性单元数。

1.5 多层复合膜的表征

1.5.1 扫描电镜 将FHPV 多层复合膜的表面和断面喷金后,在扫描电子显微镜上进行扫描电镜分析。

1.5.2 静态接触角测定 采用坐滴法在光学接触角/表面张力仪上测定多层复合膜表面接触角。每滴水量约为2 μL,平行测量10 次取平均值。

1.6 多层复合膜的渗透汽化性能

渗透汽化实验装置见图2,有效膜面积为35.24×10-4m2,下游压力为(200 ±10)Pa。透过物通过液氮冷却,于冷阱中收集,料液和透过物的组成采用气相色谱分析,渗透通量(J)和分离因子(β)的计算公式如下。

式中 M——透过膜组分的渗透液的质量,kg;

A——有效膜面积,m2;

t——渗透液收集时间,h。

Y丁醇与Y水分别为渗透液中丁醇与水两组分的质量浓度,%;X丁醇与X水分别为原料液中丁醇与水两组分的质量浓度,%。

图2 渗透汽化装置图Fig.2 The device of pervaporation

2 结果与讨论

2.1 超支化聚硅氧烷的结构

图3 为HPSiO 和乙烯基二乙氧基硅醇的红外谱图。

图3 HPSiO(a)和乙烯基二乙氧基硅醇(b)红外谱图Fig.3 FTIR spectra of HPSiO(a)and vinyldiethoxysilanol(AB2 monomer)(b )?

由图3 可知,HPSiO 在3 400 cm-1左右的—OH振动吸收峰基本消失,说明缩合反应完全。

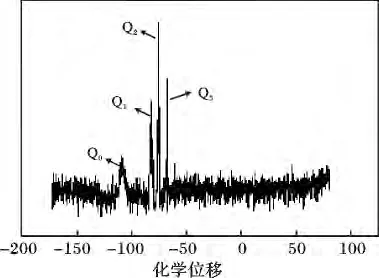

图4 为HPSiO 的29Si 谱图。

由图4 可知,Q0峰(-108,45%)为树枝化单元,Q1峰(-91,26%)为直链单元,Q2峰(-74,26%)为末端单元,Q3峰(- 66,3%)为未反应VTES。通过式(1)计算得到超支化聚硅氧烷的支化度约为0.73,表明合成的超支化聚硅氧烷具有较高的支化度。

图4 HPSiO 的29Si 谱Fig.4 29Si NMR spectra of HPSiO

2.2 多层复合膜

2.2.1 SEM 分析 图5 为多层复合膜的SEM 表面和断面图,由图5a 可知,该膜表面均匀、致密且无任何可见缺陷,由图5b 可知,膜断面具有明显的多层结构,说明成功地制备多层复合膜,其中,选择层为不到5 μm 的超薄PDMS 膜。

图5 多层复合膜的SEM 图Fig.5 SEM of multilayer composite membranes

2.2.2 静态接触角 将制备的复合膜用于静态接触角测定,其结果见图6。

图6 不同复合膜的接触角Fig.6 Contact angle of composite membranes

由图6 可知,复合膜的静态接触角误差在±2°左右,其中,具有多层结构的复合膜其静态接触角较大于纯超支化聚硅氧烷膜,说明多层复合膜其疏水性更强。同时,随着多层复合膜表层VTES-c-PDMS层中PDMS 分子量的增加,其接触角略有升高,膜疏水性增强。

2.3 多层复合膜渗透汽化性能

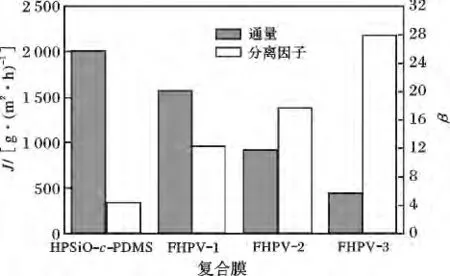

2.3.1 PDMS 分子量对多层复合膜渗透汽化的影响 将制得的复合膜用于渗透汽化分离丁醇水溶液实验,其料液温度为40 ℃,原料液浓度为1.0%丁醇浓度,其结果见图7。

图7 不同复合膜的渗透汽化性能图Fig.7 PV performances of composite membranes

由图7 可知,超支化聚硅氧烷膜(HPSiO-c-PDMS)具有较大的渗透通量,对丁醇有一定的分离因子,以HPSiO-c-PDMS 层为中间层制备的多层结构复合膜,其渗透汽化具有较高的通量及分离因子,其中FHPV-3 多层复合膜的通量为450 g/(m2·h),分离因子可达28。从图中还可知,多层复合膜表层分离层VTES-c-PDMS 层中PDMS 分子量的增加,其渗透通量较低,分离因子上升。这是因为PDMS 分子量对膜的交联程度有着重要的影响[10],随着PDMS 分子量的增加,发生交联反应的羟基数减少,膜的交联程度下降,PDMS 链段的活动性增加而更易覆盖在超支化结构的表面,结果使得渗透物分子很难透过,因此膜的通量下降。

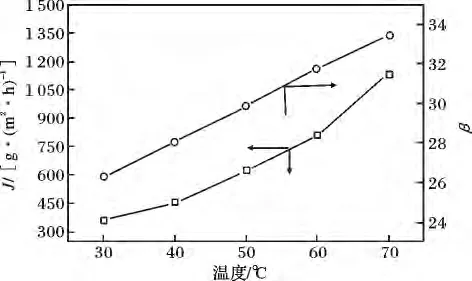

2.3.2 料液温度对多层复合膜渗透汽化的影响 图8 为FHPV-3 多层复合膜随料液温度变化的渗透汽化性能图,其原料液浓度为1.0%丁醇浓度。

图8 料液温度对FHPV-3 多层复合膜渗透汽化性能的影响Fig.8 Effect of feed temperature on PV performances of FHPV-3 membrane

由图8 可知,随着料液温度的上升,多层复合膜的渗透通量和分离因子都有所提升,其中,膜渗透通量提升幅度较大。料液温度为70 ℃时,膜渗透通量为1 131 g/(m2·h),相较于30 ℃其渗透通量提升2 倍还多。这是因为随着料液温度升高时,聚合物的分子链段运动增强,自由体积增加,同时渗透物组分的饱和蒸气压增加,传质推动力也相应增加,因而总通量增加较明显。

一般在渗透汽化过程中,渗透组分的通量满足如下的Arrhenius 关系[11-12]:

式中 Ji——组分i 的渗透通量,g/(m2·h);

J0——渗透速率常数,g/(m2·h);

Ea——组分活化能,kJ/mol;

R——气体常数,J/(mol·K);

T——相对温度,K。

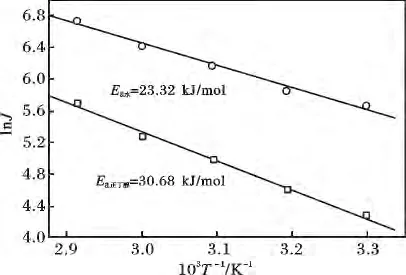

根据Arrhenius 公式计算可得到正丁醇和水的活化能,见图9。通过数据线性拟合可得Ea水=23.32 kJ/mol,Ea正丁醇=30.68 kJ/mol。一般认为活化能越大,受温度的影响越大,当温度升高时,丁醇受温度影响更大,更容易透过,因此膜分离因子随温度升高而增加。

图9 FHPV-3 多层复合膜随温度变化的Arrhenius 曲线Fig.9 Arrhenius plot of FHPV-3 membrane with temperature variation

3 结论

本文成功制备了超支化聚硅氧烷,并以超支化聚硅氧烷膜(HPSiO-c-PDMS)为中间层制备了具有多层结构的复合膜。通过接触角和SEM 对膜结构进行表征,结果表明,复合膜为具有明显多层结构的疏水复合膜。多层复合膜的渗透汽化性能表现出较高的渗透通量及分离因子,其中FHPV-3 多层复合膜的通量为450 g/(m2·h),分离因子可达28,随着表层分离层PDMS 分子量的增加,多层膜的渗透通量降低,而分离因子上升;另外,料液温度的增加能同时提升多层复合膜的通量及分离因子,当料液温度为70 ℃时,膜渗透通量相较于30 ℃其渗透通量提升2 倍还多。

[1] Peters T A,Poeth C H S,Benes N E,et al.Ceramic-supported thin PVA pervaporation membranes combining high flux and high selectivity;contradicting the flux-selectivity paradigm[J].Journal of Membrane Science,2006,276(1/2):42-50.

[2] 李佟茗,谭惠芬,伍艳辉.生物丁醇的渗透蒸发分离膜研究进展[J].同济大学学报,2013,41(6):936-944.

[3] Rezac M E,Koros W J.Preparation of polymer-ceramic composite membranes with thin defect-free separating layers[J].Journal of Applied Polymer Science,1992,46(11):1927-1938.

[4] Li S Y,Srivastava R,Parnas R S.Separation of 1-butanol by pervaporation using a novel tri-layer PDMS composite membrane[J].Journal of Membrane Science,2010,363(1/2):287-294.

[5] Liu X L,Li Y S.Capillary supported ultrathin homogeneous silicalite-poly (dimethylsiloxane ) nanocomposite membrane for bio-butanol recovery[J].Journal of Membrane Science,2011,369(1/2):228-232.

[6] Bazzarelli F,Bernardo P,Tasselli F,et al.Multilayer composite SBS membranes for pervaporation and gas separation[J].Separation and Purification Technology,2011,80(3):635-642.

[7] 白云翔,朱元华,张春芳.高通量超支化聚硅氧烷复合膜渗透汽化分离水中正丁醇[J].膜科学与技术,2013,33(3):64-69.

[8] Wei X Z,Liu X F,Zhu B K,et al.Membranes of cr-osslinked hyperbranch polymers and their pervaporation properties[J].Desalination,2009,247 (1/2/3):647-656.

[9] Jikei M,Kakimoto M.Hyperbranched polymers:a promising new class of materials[J].Progress in Polymer Science,2001,26(8):1233-1285.

[10]Wei W,Xia S S,Liu G P,et al.Effects of polydimethylsiloxane (PDMS)molecular weight on performance of PDMS/ceramic composite membranes[J].Journal of Membrane Science,2011,375(1/2):334-344.

[11] Aouinti L,Belbachir M.A maghnite-clay-H/polymer membrane for separation of ethanol-water azeotrope[J].Applied Clay Science,2008,39(1/2):78-85.

[12] Zhou H L,Su Y,Wan Y H.Phase separation of an acetone-butanol-ethanol (ABE)-water mixture in the permeate during pervaporation of a dilute ABE solution[J].Separation and Purification Technology,2014,132:354-361.