TC型推动篦式冷却机节能技术改造

杨林平,封辉亮,蔡斌,陈爱兰,马友新,郭许祥

TC型推动篦式冷却机节能技术改造

Transformation of TC Pushing Grate Cooler Energy-saving Technology

杨林平1,封辉亮2,蔡斌2,陈爱兰1,马友新1,郭许祥1

1 概述

湖南省韶峰南方水泥有限公司1号线为一条2500t/d新型干法生产线,于2006年投产,配套使用了TC型推动篦式冷却机,其主要技术参数如表1。

生产线投产初期系统产量为2500~2600t/d,冷却机运行正常,冷却效果很好。但近几年来窑系统产量有了大幅提高,特别是当系统产量超过2800t/d以后,冷却机的不足和缺陷逐渐凸显出来,成为制约进一步提产和影响安全生产的瓶颈。

表1 TC型推动篦式冷却机技术参数表

2 出现的问题

(1)冷却效果不好,出冷却机熟料温度高达200~260℃,熟料和余风带走的热量高,热耗上升;

(2)由于熟料温度长期过高,受窑偏析的影响细料侧纵梁出现受热变形,加之托轮、导向轮的磨损,导致篦床出现跑偏现象;

(3)篦板与盲板间隙大,运行时漏料严重,带来设备安全运行隐患;

(4)因熟料温度过高,导致破碎机锤头、熟料输送皮带等的使用寿命缩短,同时影响后续水泥粉磨系统的产量;

(5)细料侧常有“红河”现象出现,侧边的篦板和盲板磨损严重,使用寿命短。

3 原因分析

(1)产量提高后,篦床面积小,总风量偏少;

(2)高温区的风量少,导致急冷效果差;

(3)篦板间的缝隙以及篦板与盲板的间隙过大,造成严重漏料和气流短路;

(4)风室间隔墙板密封失效,窜风严重。

4 技术改造

针对冷却机存在的问题,厂方决定对篦冷机进行技术改造,提高热回收效率,改善冷却效果,消除设备故障隐患。

降低熟料温度主要从三个方面着手解决,一是适当增加风量,优化风的分配;二是从结构上改变冷却方式;三是增加篦床面积提高篦冷机的能力。

高温区温差大,热交换效果好,此处增加风量能提高急冷效果,增强热回收,但要注意冷风不能掺入过多,否则会造成二、三次风温降低,甚至影响窑系统煅烧。

改变冷却方式是指在高温区将风室供风变为充气梁供风,从而达到强制冷却的效果。但充气梁不宜增加过多,否则会导致电耗升高,同时还要注意充气梁与风室间风压的匹配。

增加篦床面积对提高设备性能是最为直接有效的。

本着投资小、效果好的原则,结合冷却机实际运行情况,最终确定的技改方案如下:

(1)将一段篦床从2.7m加宽至3.3m,面积增加5.6m2;将第四风室的矮墙减薄,面积增加1.8m2,使其总面积增加7.4m2。更换相关的篦板梁和篦板,现场修改上、下壳体和顶板,更换新的风管系统。

(2)下料口固定篦床改为TCH型高效急冷模块(图1),该模块采用多单元供风模式。每个单元配置独立风管和调节阀门,根据各区域料层厚度和熟料颗粒的不同调节风机阀门开度,使熟料在下料口得到最佳的骤冷效果。

图1 TCH型高效急冷模块

图2 充气盲板

(3)高温区固定梁改为充气梁,同时更换相应的篦板,并配套加装独立的充气梁供风系统,加速熟料在该区域的冷却。

(4)高温区细料侧设置通风侧吹盲板(图2),保护边上的篦板,减轻红河带来的影响。

(5)修复活动框架,更换已变形的纵梁,篦床重新找正。

(6)更换阻力偏大的进风管道,降低压损。

(7)优化风机配置,以适应提产的需求。

(8)检修漏料锁风系统,减少风室漏风。

(9)换上新型的活动框架纵梁穿过隔室的密封装置,避免风室间的窜风现象。

5 调试过程

此次调试过程中,对冷却机的控制进行了调整。

(1)由于篦床面积增加,一段传动转速降低了3~5转,确保二室压力在4.3~4.6kPa;

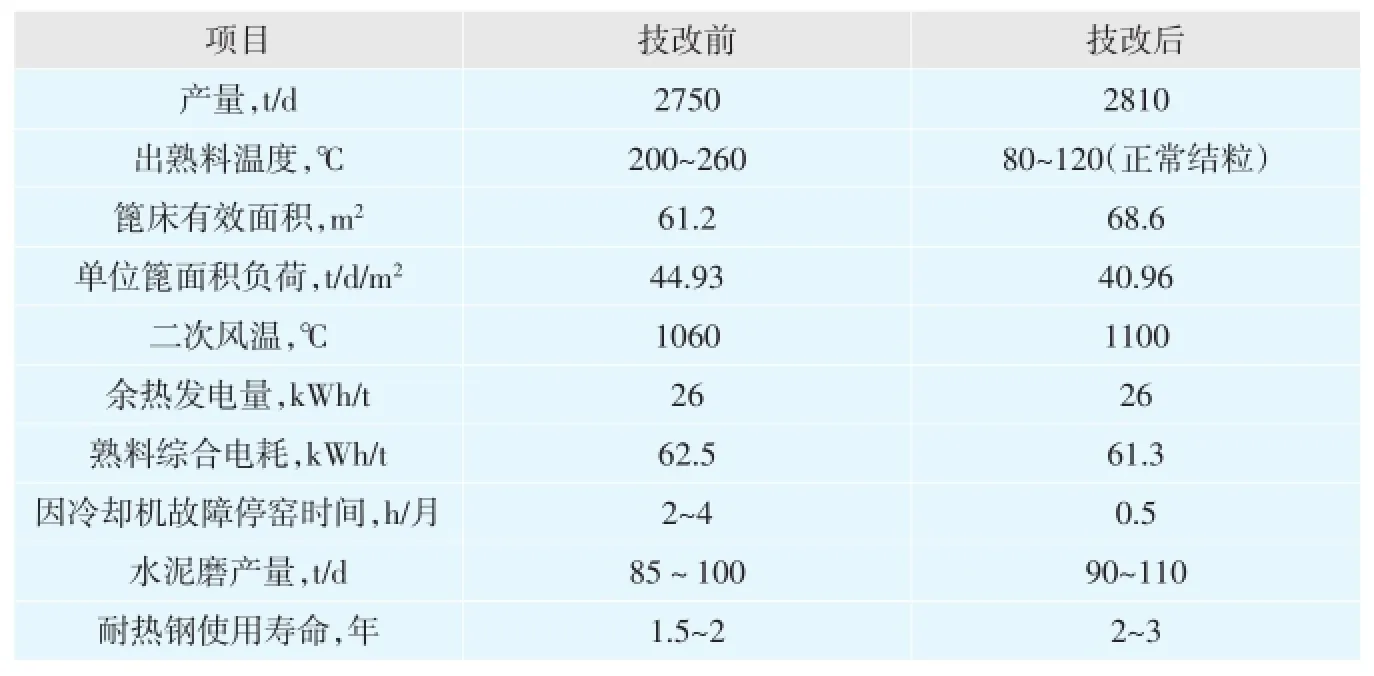

表2 技改前后效果对比

(2)由于产量增加,二段转速增加2~3转,确保五室压力在1.7~1.9kPa;

(3)此次技改后,额定风量增加79300m3/h,但实际用风量经计算只增加20000~35000m3/h。调试时对风机风门进行了合理调整,调整原则是:确保窑运行稳定,高温段风门大,低温段风门小,风量必须合理,风量过小则冷却效果差,窑内燃烧不充分,风量过大则火焰不稳定,即通常讲的坏“火头”。通过实践目前已确保风机风门控制合理。

(4)此次冷却机技改增加风机4台,调整3台位置,额定风量增加79300m3/h,风机功率增加365kW。改造前,窑运行过程中,冷却机10台风机的风门都是全开98%,由于头排和高温风机功率并没有提高,加上窑系统用风量要非常合理,改造后,为确保稳定煅烧,投料量在175t/h时,新增加的4台风机如此配置:侧吹盲板风机G34风门为15%,固定充气梁风机G12风门为70%,二室和三室两台串联在一起作充气梁风机,即G36和G37风门都为70%;原风机风量配置如下:一室风机、二室风机、充气梁G8和充气梁G9控制在80%,三室风机风门70%,四室风机风门60%,五室风机风门40%,六室风机风门30%。当产量提高到180t/h时,所有风机风门依次增加5%;当产量提高到185t/h时,所有风机风门再提高3%;当产量提高到188t/h时,所有风机风门再增加2%,侧吹盲板风机G34不调整。改造后的风机配置可以满足3000t/d产量,提产空间十分富余。

6 技改前后效果对比(表2)

7 效益分析

(1)提高熟料产量2.5~3.0t/h;

(2)风机功率增加365kW,熟料电耗=(62.5×2750+365)/2810= 61.3kWh/t,相比改造前下降1.2kWh/ t,年运转率按300d,每年节约电费60.7万元;

(3)耐热皮带技改前每年需要700m,改造后只需200m左右,节约15万元;

(4)由于熟料冷却效果好,易磨性提高,水泥磨提产5~10t/h;

(5)技改后冷却机地坑几乎不漏料,每年减少劳务费5万元左右;

(6)熟料实物煤耗下降3~5kg/t,原煤按800元/吨计算,每年节约原煤费用269.8万元。

8 结语

通过对冷却机的技术改造和检修维护,提高了设备的产量,改善了冷却效果,降低了故障率,并且提高了二次风温,热回收效率提升明显。同时由于熟料温度降低,水泥磨产量也得到提高,为企业带来了显著的经济效益。

TQ172.622.4

B

1001-6171(2015)02-0101-03

通讯地址:1湖南韶峰南方水泥有限公司,湖南湘乡411423;2中材装备集团有限公司,天津300400;

2014-07-26;编辑:赵莲