提高9MW纯低温余热电站发电量的尝试

郭立新

提高9MW纯低温余热电站发电量的尝试

Try of Improving 9MW Generated Energy in Pure Low Temperature Waste Heat Power Station

郭立新

1 概述

中材罗定水泥有限公司一期工程的4500t/d水泥熟料生产线于2011年10月底投产,12月即实现了熟料月达产。公司在2012年1月对该熟料生产线进行了热工标定,在标定的基础上,根据生产线实际生产时窑头窑尾排放的废气参数,最终确认了生产线配置9MW纯低温余热发电系统。

2 热工标定结果

标定期间,窑投料量在380t/h左右,折合熟料产量在5630t/d左右。

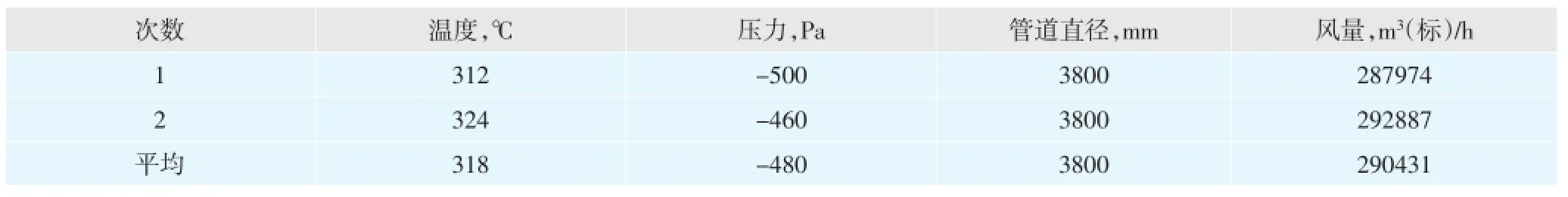

2.1 窑头篦冷机去电收尘废气管段相关参数(见表1)

测试期间煤磨处于正常运行状态,煤磨取风口位于篦冷机二段前部。从测试数据来看,篦冷机尾部所排废气平均温度达到318℃,基本正常,测试期间窑况有一定的变化,篦冷机尾部所排废气温度在305℃~325℃间略有变化。对比投产近三个月来的窑头电收尘器入口温度的长趋势记录,此次标定的温度基本能反映生产线平时的生产状况。风量与负压基本正常。

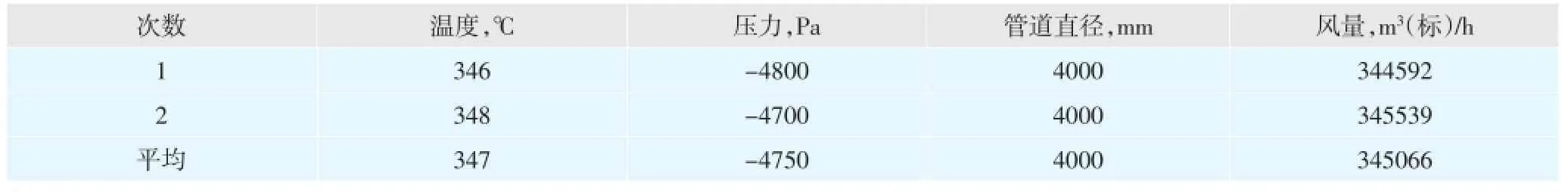

2.2 窑尾C1预热器出口管段相关参数(见表2)

(1)窑尾C1出口管段风量测试数据(见表3)

表1 窑头篦冷机去电收尘废气管段相关参数

表2 窑尾C1出口管段风量测试数据

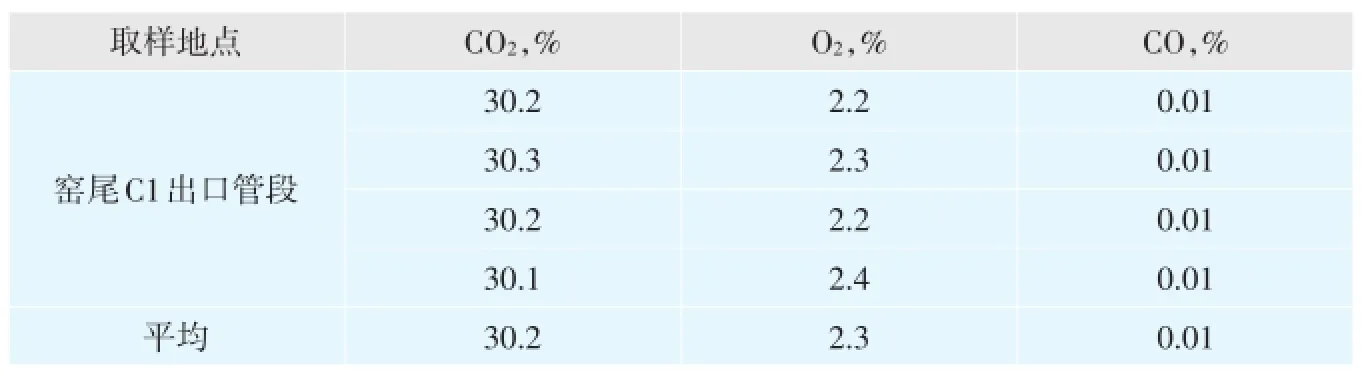

表3 窑尾C1出口管段废气成分测试数据

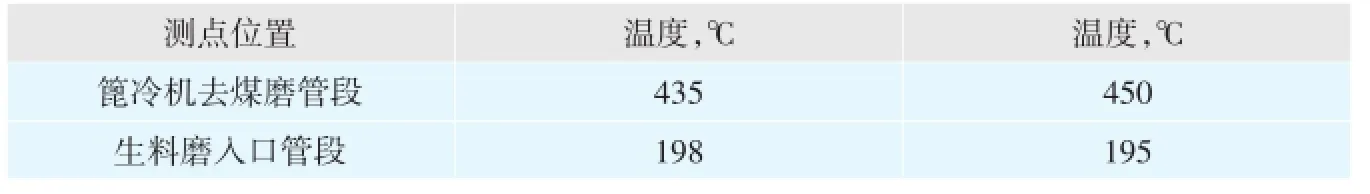

表4 煤磨及生料磨系统相关测试参数

从测试数据看,窑尾C1出口平均温度347℃,与当时生产线中控显示温度基本相符。对比投产近三个月来的窑尾预热器C1出口温度的长趋势记录,发现窑尾C1出口温度在325℃~345℃之间,由于此次标定期间熟料fCaO偏高,窑投料量380t/h略低于投产近三个月来380~390t/h的平均水平,窑操作员有意提高温度煅烧,所以造成了C1出口温度较平时偏高。风量与负压基本与此时产量相符。

(2)窑尾C1出口管段废气成分测试数据

从测试数据来看,CO为0.01%,说明窑系统内的燃料燃烧比较完全,O2含量基本正常。

2.3 煤磨及生料磨系统相关测试参数(见表4)

3 余热电站配置方案

本生产线余热电站由中材节能股份有限公司采用总承包方式建设,利用窑尾预热器C1出口的废气设置一台余热锅炉(简称SP炉),设计参数为359000m3(标)/h-340℃±20℃。利用窑头篦冷机二段篦床前、中部取出的废气设置一台双压余热锅炉(简称AQC炉),设计参数为220000m3(标)/h-380℃。发电系统设置为1台9MW补汽凝汽式汽轮机+1台10MW发电机,锅炉主汽参数:1.35MPa-340℃~360℃;汽机主汽进汽参数:1.25MPa-340℃±10℃,补汽参数为0.2MPa-150℃。在电站的总体配置上,坚持“不以提高发电量而增加熟料生产热耗”的原则,不采用抽取三次风或窑头罩等高温风进行蒸汽过热的手段。

余热电站于2012年10月开工建设,2012年6月底建成投产。

4 电站投产初期效果

本余热电站2012年5月底投产后,7月份即实现相对于窑系统的100%连续运转,8月和9月,余热电站和回转窑共同实现了连续两个月100%运转。

从余热电站投产后7月份的运行数据看,篦冷机去煤磨的热风温度360℃~450℃,与1月份热工标定时的估算温度基本相符,说明电站投运没有影响煤磨的烘干热风。窑尾C1出口温度在320℃~340℃之间,较1月份热工标定时温度低,也低于SP锅炉的设计入口温度,主要是因为窑产量增加造成C1出口温度降低。整个7月份,窑二次风温与电站投运前相比,变化不大,但从窑头篦冷机二段前、中部取出的AQC炉入口废气温度却在260℃~400℃之间大幅波动且难以控制。因此7月份AQC炉入口废气温度波动幅度大且总体偏低,虽然余热电站实现了相对于窑系统的100%连续运转,但月度熟料发电量只有30.1kWh/t,月平均发电功率7.51MW。

5 提高发电量的措施及效果

2012年7月底,我公司和中材节能公司对熟料生产线再次进行了热工标定,标定期间窑投料量在390t/h左右,折合熟料产量约5800t/d。经过标定,测算出SP锅炉入口废气标况风量约为300000m3(标)/h,SP锅炉旁通处漏风约为50000m3(标)/h,SP锅炉入口温度325℃~335℃,AQC炉入口废气温度在260℃~400℃之间波动,废气风量约为230000m3(标)/h,AQC锅炉旁通处漏风约为50000m3(标)/h,漏风废气温度120℃~160℃。因篦冷机尾部排出少量低温废气,对余热电站AQC炉蒸汽产量影响不大,所以通过本次标定,双方确定今后稳定和提高余热电站发电量的主要途径是:

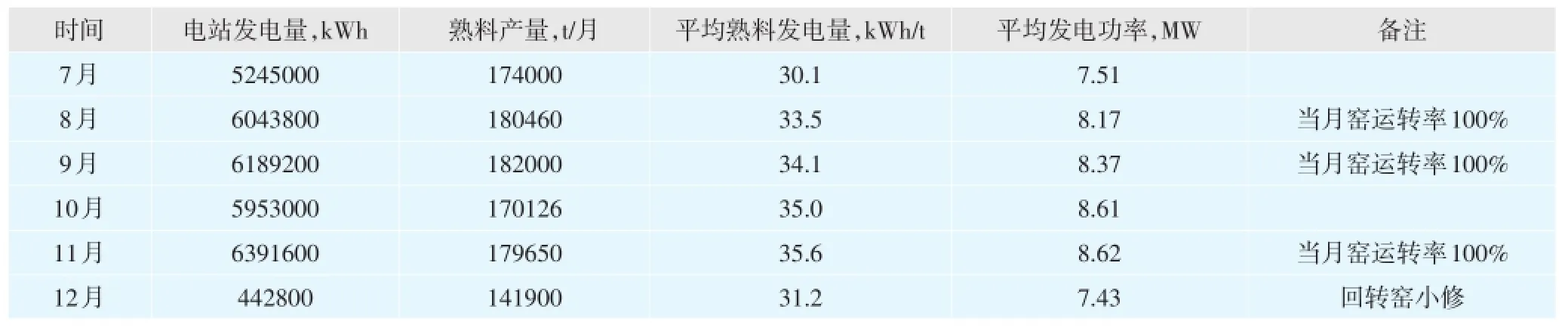

表5 2012年7-12月熟料产量和发电量统计表

(1)对SP锅炉旁通阀进行密封处理,减少旁通处漏风,提高SP锅炉蒸汽产量。

(2)通过调整生料配比、控制篦冷机料层等手段,提高篦冷机内散热效果,稳定和提高AQC炉入口废气温度。

经过认真分析,我公司技术人员发现,因为我公司4500t/d水泥熟料生产线所配置的篦冷机(第三代篦冷机,三段活动篦床,九个风室),冷却面积达147m2,相对于5800t/d的熟料产量,篦冷机一、二段风室风机和固定篦梁充气风机的风量足够大,熟料在篦冷机一段已充分的散热。要稳定和提高AQC炉入口废气温度,关键是在不影响窑二次风温的情况下,稳定篦冷机一段篦床的料层,把熟料热量往二段篦床后移。首先我们采用减少一段篦床充气梁冷却风机风量和1号、2号、3号风室风机风量的办法,取得了一定成效,但出窑熟料的短时变化很容易压住一段篦床,且各风室间有窜风现象,一旦压住一段篦床,调整周期则会很长。后尝试把一、二段篦床的各充气梁冷却风机和一段篦床下的1号~3号风室风机的风门恢复到100%开度,二段篦床下的4号~6号风室风机的变频器恢复到50Hz,通过调篦床篦速稳定料层和控制入AQC炉温度,只通过调整三段篦床下的7号~9号风室冷却风机的变频器频率控制出篦冷机的熟料温度、维持窑头罩压力。经过一段时间的摸索,最终确定了较合适的各风室风压参数和篦冷机传动压力控制参数。对我公司篦冷机来说,基本参数确定为1号风室风压控制在7200~6800Pa,2号风室风压控制在5500~6000Pa,4号和5号5723风室风压控制在4700~4500Pa,篦冷机传动压力控制在9.5~7.5MPa。各参数应随着生料成分、煤粉灰分成分、投料量等的变化适时调整。总的来说,篦冷机料层逐步稳定,在不影响窑二次风温的情况下,AQC炉入口废气温度基本在300℃~380℃间波动且波动频率大大减少。

在篦冷机料层稳定的情况下,我公司又从以下几个方面来提高余热电站发电量。

(1)控制熟料结粒,提高篦冷机中熟料的散热效果。把熟料SM维持在2.6~2.7间,通过原料调配站γ-射线仪密切监控原料SM的变化趋势,发现异常时及时进行调整,密切关注进厂煤质量的变化情况,对进厂煤的质量进行连续化学分析,每次原煤预均化堆场内更换原煤堆区时根据煤质的变化调整原料配料,最大限度地降低煤质波动对熟料结粒状态的影响。

(2)改造篦冷机风室密封,对风室内传动口改用金属密封减少篦冷机风室间窜风,这对于稳定篦冷机料层起到了很好的作用。

(3)改造煤磨烘干热风的取风口,生产中篦冷机去煤磨的热风温度为360℃~450℃,由于煤磨进口掺冷风后实际入磨风温不超过300℃即可保证系统用风要求,从篦冷机至电收尘的风管上增加一路风管至煤磨,减少了原来从篦冷机二段篦床前部取风口的取风量,减少了煤磨进口原冷风阀的冷风掺量,增加了窑头AQC锅炉的热风温度。

(4)对窑尾SP炉旁通阀进行密封处理,利用停机时间对SP炉旁通百叶阀的叶片边沿加装密封板以减少漏风对SP炉蒸汽产量的影响。

在8月份以后的生产中,上述调整措施逐步落实,余热发电量稳步提高。我公司2012年7~12月熟料产量和发电量统计情况见表5。

从表5可以看出,通过上述提高余热电站发电量的措施,窑头AQC锅炉的入口热风温度逐步稳定并提高,特别是9月份后,窑头AQC锅炉的入口热风温度大多在300℃以上,波动幅度减小,频率变小,余热电站发电量稳步提高,平均发电功率达到了设计指标(设计指标为8365kW),且二次风温同余热电站投产前相比没有下降,保持在1130℃~1200℃,说明没有影响窑系统热耗。

2013年,我公司继续坚持熟料生产线生料配料、工艺操作(尤其是篦冷机的操作)和余热电站密切配合,保证了余热电站的相对运转率,全年熟料发电量稳定在33kWh/t以上。

TQ172.625.9

B

1001-6171(2015)02-0091-03

中材罗定水泥有限公司,广东罗定527219;

2014-07-23;编辑:孙娟